У боротьбі за октанові числа при виробництві бензинів нам постійно доводиться стикатися з незмінно зростаючої вартістю високооктанових компонентів і сировини. І в цій нескінченній битві за кожен рубль ми пропонуємо Вам розглянути можливість використання гідродинамічного квитанційну змішувача.

Для того що б правильно і повно міркувати про переваги і недоліки таких пристроїв, нам необхідно отримати початкові знання про процеси, що відбуваються всередині змішувача і як ці процеси можуть впливати на якісне змішування, а отже, і зменшувати витрати присадок, зводячи його рівень до оптимального.

Явище кавітації вже давно і цілком повно вивчено нашою наукою і являє собою утворення в крапельної рідини порожнин заповнених паром, газом або їх сумішшю (так званих каверн або кавітаційних бульбашок).

Найпростіший спосіб змішування - це налив в ємність розрахункової кількості октанозбільшуючої присадки (N - метиланилин технічний або МТБЕ), додавання необхідного кількість поліпшується бензину (прямогонний бензин) і перекачування суміші насосом на «коло». Проводиться три - чотири оберти обсягу і справа закінчена.

Перевага цього способу є простота; практично не потрібно матеріальні витрати.

Істотним недоліком даного способу є такі моменти:

1. Нерівномірний розподіл присадки в поліпшується сировину і, як наслідок, неможливість отримати розрахункове значення октанового числа в готовому продукті;

2. Великі тимчасові і енергетичні витрати (час роботи насоса для трьох - чотириразового перекачування);

3. Збільшена собівартість готового продукту (так як ми впевнені, що ви будете робити продукт відповідної якості, і будете змушені додавати понад розрахунку дорогі компоненти).

Наступним за ефективністю способом ми вважаємо подачу присадки в всмоктуючий патрубок насоса, в якому через наявного розрядження створюється природна тяга рідини. Патрубок, через який подається присадка, повинен бути уварений в основну подає магістраль насоса під кутом 35. 40 градусів до осі магістралі. При цьому на робочому колесі насоса відбувається інтенсивне змішування введеної присадки з бензином. Цей спосіб можна вважати достатнім, але навіть і він не дає Вам повного змішування, при якому присадка «віддає» Вам все, за що Ви заплатили.

Перевага цього способу є більш якісне змішування присадки (ММА, МТБЕ), і, як результат, наближення до розрахункових значень очікуваних октановим чисел готового продукту (бензину).

Недолік - неповне змішування, неможливість отримання абсолютно однорідної маси бензину, і внаслідок чого відбувається невикористання всього октанового потенціалу присадки (ММА (Монометиланіліни) або МТБЕ (ефір метил-трет-бутиловий).

На нашу думку, для повної віддачі і отримання якісної однорідної суміші готового бензину необхідно здійснювати змішання в проточному трубопроводі з вбудованими змішувачами. До пристроїв, які реалізують даний метод, відносяться проточні гідродинамічні змішувачі (ПГС).

Вони дозволяють отримувати гомогенні склади готових бензинів, що видобуваються в процесі змішування з безперервного циклу з високою продуктивністю. Відмінною особливістю ПГС є забезпечення багаторазового зміни напрямку ліній струму змішуються компонентів (Монометиланіліни, МТБЕ, прямогонний бензин). Економічна ефективність ПГС обумовлена малою металомісткістю обладнання і невисокими витратами на їх обслуговування.

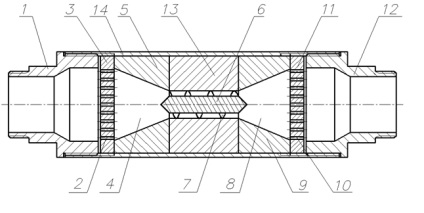

Схема проточного гідродинамічного змішувача

1-вхідний патрубок; 2,3-диск з отворами круглої форми; 4-робоча камера; 5-конфузор; 6-гвинт; 7-спіральні напрямні; 8-робоча камера; 9-дифузор; 10,11-диск з отворами круглої форми; 12-вихідний патрубок; 13-втулка; 14-корпус.

Принцип роботи вищевказаного змішувача:

Оброблювана суміш бензину і октанопідвищуючих присадок (ММА, МТБЕ), подається під тиском через вхідний патрубок (1), проходить через круглі отвори (2) диска (3), потрапляє в робочу камеру (4), утворену конфузорів (5). При проходженні рідини через отвори (2) в її потоці виникають вихреобразования, відривні течії і кавітація. При виході з отворів (2) в робочій камері (4) відбувається перемішування потоків рідини. Потік рідини прискорюється в робочій камері (4) і підводиться до гвинта (6). Спіральні напрямні (7) створюють зсувні зусилля в потоці рідини, зрив вихрів при обтіканні верхній частині потоку рідини спіральної навивки і її турбулізації. Закручений потік рідини виходить в робочу камеру (8). Закручений віхреобразний потік рідини втрачає швидкість в робочій камері (8), утвореної дифузором (9). При різкому збільшенні прохідного перетину і вихровому характері струму рідини, виникають умови для виникнення і зростання кавітаційних бульбашок. Потім потік рідини проходить через круглі отвори (10) диска (11) і направляється до вихідного патрубка (12). Гвинт (6) нерухомо встановлений у втулці (13). Всі деталі пристрою встановлені в корпусі (14).

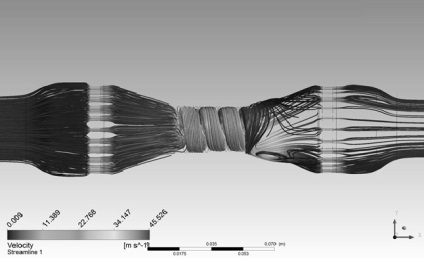

Повнорозмірна тривимірна модель ПГС, з потоком бензину змішаного з присадками в змішувачі. На рис. 2 представлений приклад розрахунку ліній струму рідини в ПГС.

Малюнок №2. Лінії струму рідини в ПГС

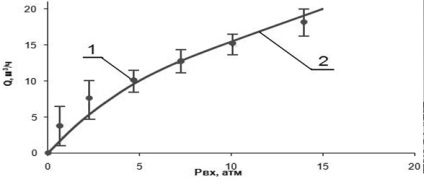

Витрата рідини регулювався об'ємним насосом марки НМШГ 20-25-14 / 10, вимірювання тиску і витрати рідини проводилися за допомогою манометрів МТ - 100 і лічильника рідини ППТ - 32 / 6,4.

Мал. 3. Напірно-видаткова залежність ПГС

1-експериментальні дані (точки); 2-розрахункові дані (суцільна лінія)

Похибка розрахунку напірно-витратних параметрів ПГС складає в середньому 10% в порівнянні з експериментальними даними (рис. 3).

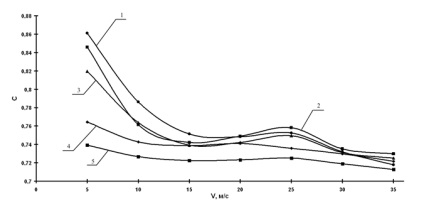

Для визначення ефективності роботи змішувача вимірюється інтенсивність кавітації за допомогою кавітометра марки IC-4D в потоці бензину на виході з отворів однакового діаметра в диску. Кількість отворів в диску змінювали від 6 до 16, діаметр отворів змінювався від 2 до 6 мм.

Гідродинамічний число кавітації визначали, використовуючи формулу:

де: С - гідродинамічний число кавітації, Рвих - тиск на виході з каналів, Рнас. пара - тиск насичених водяної пари при температурі 25 о С, Vвих - швидкість потоку рідини на виході з каналів ПГС.

Результати розрахунків числа кавітації, швидкості, площі прохідного перетину каналу представлені на рис. 4.

Графік розрахункових залежностей числа кавітації (С) від швидкості (V) і діаметра отворів в диску: 1 - Ø 2 мм; 2 - Ø 3 мм; 3 - Ø 4 мм; 4 - Ø 5мм; 5 - Ø 6мм.

На підставі проведених розрахунків течії потоку рідини (бензину) в елементах ПГС були визначені залежності числа кавітації від швидкості течії рідини (бензину). При інтервалі швидкості течії V = 21 - 26 (м / с) спостерігається локальні максимуми числа кавітації (рис. 4). Можна зробити висновок, що вихрові ефекти, які проявляються при даних швидкостях, залежать від геометричних параметрів змішувача.

Грунтуючись на вищевикладеному, можна з повною впевненістю сказати, що в процесі отримання сумішевих бензинів при використанні ПГС ми маємо однорідну гомогенну суміш, де високооктанові компоненти повністю «віддаються». При цьому приріст октанового числа може бути вище в межах від 1 до 2-х одиниць, в порівнянні з вищеописаними методами змішання.