Для нормальної роботи багатьох елементів обладнання тепловоза необхідно, щоб геометричні осі з'єднуються валів збігалися, тобто були зцентрувати. Як показала практика експлуатації тепловозів, передчасний вихід з ладу деталей підшипникових вузлів, з'єднувальних ланок валопрово-дов приводу силових механізмів, виникнення тріщин в корпусних деталях і інших механізмах нерідко є наслідком несоосности валів.

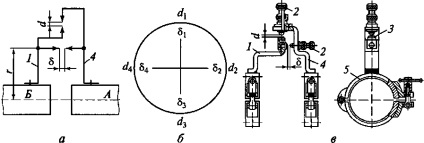

Можливі три випадки розбіжності осей валів: зсув, злам і зміщення з одночасним зламом. Зсув показано на рис. 5.6, а, де й - величина зміщення осі вивіряти вала Б щодо осі вивіреного вала А. Злам осей (рис. 5.6, б) виражається відхиленням на кут а осі вала Б від осі вала А. Зміщення осей з одночасним зламом показано на рис. 5.6, в. Корпус механізму з вивіреним валом, як правило, перед центруванням валів закріплюють. Центрування проводиться за рахунок постановки сталевих прокладок під корпус вивіряти механізму або зрушенням його в горизонтальній площині. Щоб попередити «усадку» механізмів і розцентровки валів в період експлуатації внаслідок того, що зім'яло і згладжування прокладок, число останніх не повинно бути більше 2 шт. Чим менше прокладок, тим «жорсткіше» з'єднання.

Мал. 5.6. Варіанти можливих розбіжностей осей валів: а - зміщення; б - злам; в - зсув зі зламом; А - вивірений вал; Б - вивіряти вал; й - зміщення осі вивіряти вала Б щодо осі вивіреного вала А; а - кут між їх осями

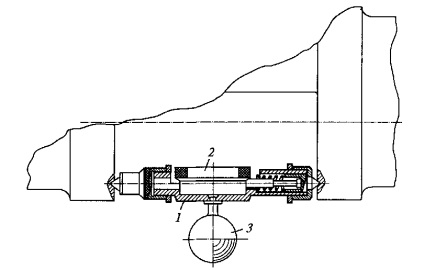

Індикаторне пристосування використовують в тих випадках, коли вали з'єднані жорсткою муфтою (роз'єднувати яку не можна), наприклад з'єднання вала дизеля з валом тягового генератора. В цьому випадку несоосность валів визначається величиною пружною деформації (вигином) валів. У зібраного дизель-генератора розбіжність щік контролюють індикаторним пристроєм (рис. 5.7), яке розміщують між щоками шатунной шийки колінчастого вала ближче до краю щоки. Встановивши шатунную шийку в НМТ, поворотом шкали цифру «О» виставляють проти стрілки індикатора. Колінчастий вал повертають на повний оборот. Через кожні 90 ° записують показання індикатора на круговій діаграмі. Відхилення стрілки від нуля за годинниковою стрілкою записують зі знаком «плюс», що вказує, що щоки сходяться; відхилення стрілки від нуля в зворотну сторону відзначають зі знаком «мінус» - в цьому випадку щоки розходяться. Замір повторюють двічі. Потім знаходять найбільшу алгебраїчну різницю між пока-

знаннями індикатора в точках 0. 180 ° і 90. 270 °. Найбільшу різницю приймають за дійсну величину розбіжності щік.

Неприпустиме розбіжність щік (більше 0,05 мм) усувають шляхом зсуву кістяка генератора щодо картера дизеля і постановки клинових прокладок між ними, а також під пружини, розташовані під лапами генератора. Ніколи не кладіть прокладки між підшипниковий щитом і остовом генератора. Це, як правило, викликає деформацію підшипникового щита і поява в ньому тріщин. Після центрування остов генератора фіксують щодо картера дизеля постановкою штифтів.

Пристосування зі скобами застосовують у всіх випадках, коли сполучною ланкою між валами служать муфти (пластинчаста, кулачкова або з гумовими деталями). Схема пристосування зі скобами показана на рис. 5.8, а, а один з варіантів конструктивного виконання - на рис. 5.8, е. Скобу 4 за допомогою хомута 5 закріплюють на вивіреному валу, а скобу 1 - на вивіряють. Попередні зазори з? і 8 в межах 2.3 мм встановлюють вимірювальним болтом 2. Для того щоб перевірити співвісність, обидва валу одночасно повертають на повний оборот. Через кожні 90 ° фіксують і записують зазори з? і 8 на круговій діаграмі (рис. 5.8, б). Такий порядок запису прийнятий умовно, якщо дивитися на торець вивіряти вала Б з боку вивіреного вала А.

1. Які існують способи комплектування деталей?

2. Які способи статичного балансування деталей ви знаєте?

3. У чому сутність динамічного балансування деталей?

4. У чому полягає відмінність динамічного балансування від статичної?

Загальні відомості про двигуни ЗОВНІШНЬОГО І ВНУТРІШНЬОГО ЗГОРЯННЯ