1. Вихідні дані для розробки технологічного процесу ............. .................. .6

1.1 Призначення і конструкція колісних пар ....................................................... 6

1.2Условія експлуатації, несправності, причини появи несправностей. 12

1.3 Несправності колісної пари, які не допускаються в експлуатації ........................... .14

1.4 Вибір способу відновлення пошкоджених деталей ....................................... 16

2. Види і термін проведення технічного обслуговування і ремонту колісної пари ......... 17

3. Способи виявлення несправностей і методи неруйнівного контролю ............. 20

4. Розробка технологічного процесу ремонту колісної пари зі зміною елементів ... 24

4.1 Вибір і обгрунтування методу ремонту ................................................. ...... .. ... 24

4.2 Технологічний процес ремонту колісної пари зі зміною елементів ....... .... 25

5. Механізоване пристосування, що застосовується для ремонту колісної пари ......... ..34

6. Охорона праці і техніка безпеки при ремонті колісної пари ........................... 36

7. Перелік використаних джерел ............................................................ ..41

8. Маршрутна карта: «Магнітопорошковий контроль середній частині осі» ................ 42

9. Карта ескізів - «Дефекти колісної пари» ....................................................... 43

Залізничний транспорт послідовно просувається по шляху реформ, гарантовано вирішуючи транспортні завдання держави. І надалі він залишиться основним видом транспорту, що забезпечує перевезення вантажів і пасажирів в країні. Для вирішення завдань, що стоять перед залізничним транспортом, необхідна тісна взаємодія всіх служб, пов'язаних з перевізним процесом.

Велике значення в досягненні цих цілей надається вагонному господарству. З метою підвищення безпеки руху поїздів в вагонному господарстві необхідно:

-розробляти і впроваджувати комплексні діагностичні пристрої контролю основних параметрів вантажних вагонів під час руху поїзда з розміщенням їх на підходах до станцій, які мають ПТО;

-удосконалювати і впроваджувати засоби підвищення надійності гальмівної системи поїздів;

-автоматизувати контроль за своєчасним забезпеченням нормативних термінів служби і планових видів ремонту, технічного огляду вагонів - власності промислових підприємств і організацій;

-забезпечувати ефективний контроль за якістю закуповуваних запасних частин, вузлів вагонів, обладнання та основних експлуатаційних матеріалів, придбання тільки сертифікованої продукції;

-створювати і впроваджувати технічні засоби для забезпечення безпеки експлуатації пасажирських вагонів.

Головними стратегічними завданнями у вагонному господарстві є:

-підтримання працездатності парку вантажних і пасажирських вагонів за рахунок підвищення якості їх ремонту і модернізації вузлів:

-створення нового покоління вантажних вагонів підвищеної комфортності;

При створенні нового покоління вантажних вагонів необхідно передбачити:

- розширення їх спеціалізації;

- застосування в візках конструктивних рішень, що забезпечують їх роботу без відновного ремонту від споруди до першого капітального ремонту і в період між капітальними ремонтами;

- застосування нової конструкції візків з жорсткою рамою і надбуксовим

- введення нових конструктивних рішень в основні елементи кузова вагона;

- впровадження буксових вузлів касетного типу, що знижують інерційні навантаження на шлях;

- виготовлення елементів конструкцій з нових антикорозійних матеріалів;

- використання епоксидних покриттів для захисту від корозії;

- вдосконалення конструкцію вагонів з урахуванням вимог екологічної безпеки;

-виготовлення вагонів з навантаженням на вісь 25 тонн і застосування коліс з підвищеною твердістю обода, що продовжить термін їх служби за рахунок зменшення зносу гребенів.

Протягом всього існування вагонного господарства гострою проблемою була і залишається проблема забезпечення якісного виготовлення, ремонту і діагностики в експлуатації ходових частин, а саме, колісних пар. Будучи найбільш відповідальним вузлом, колісні пари часто вимагають ремонту зі зміною елементів, але найбільш ефективно використовувати ресурс колісних пар, ремонтуючи їх обточуванням по сучасним

вимогам технології ремонту, на сучасному обладнанні із залученням кваліфікованих працівників, що забезпечить високу якість ремонту і дозволить мінімізувати дефіцит колісних пар, що має місце в даний час.

Вихідні дані для розробки технологічного процесу.

Колісні пари - найбільш відповідальні вузли вагонів, від їх справного стану багато в чому залежить безпека руху поїздів і працездатність вагона.

Колісні пари призначені для напрямку руху вагона по рейковому шляху і сприймають все навантаження від вагона на рейки і назад.

У зв'язку з цим колісні пари повинні:

- мати достатню міцність - для забезпечення безпеки руху;

- мати невелику масу - для зниження маси вагона і зменшення динамічного впливу на верхню будову колії;

- володіти пружністю - для пом'якшення динамічних сил, що виникають при русі вагона.

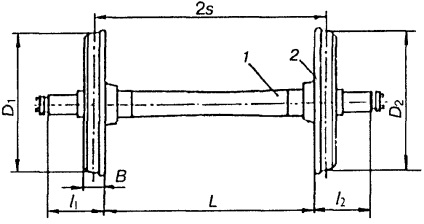

Колісна пара (рис. 1) складається з осі 1 з напресованими на неї двома колесами 2. Зовнішня поверхня колеса 3, стикається з рейкою, називається поверхнею кочення. Профіль поверхні кочення має певну форму і розміри. Гребінь 4 обода направляє колісну пару і оберігає вагон від сходу з рейок.

Ширина обода У нового колеса - 130 мм. Діаметр колеса вимірюють по колу катання, яким називається сукупність точок на поверхні кочення колеса, віддалених від внутрішньої грані на відстань 70 мм. У цьому ж перерізі слід вимірювати товщину обода і прокат колеса, так як з рейками колісна пара стикається точками. розташованими на поверхні катання, і знос через тертя об рейку, як правило, в цьому перерізі найбільший.

Відстань між колами катання коліс однієї колісної пари 1580 мм. Відстань між внутрішніми бічними поверхнями коліс L становить. для колісних пар, призначених для швидкостей руху до 120 км / год - 1440 (+ 1, -2) мм, понад 120 км / год, але не більше 160 км / ч - 1440 (+ 2, -1) мм.

Мал. 1. Колісна пара:

1 - вісь; 2 - колесо.

Тип колісної пари визначається типом осі і діаметром коліс. Для вагонів магістральних залізниць широкої колії, крім вагонів електрорухомого складу (ГОСТ 4835-80), випускаються два типи колісних пар РУ1-950, РУ1Ш-950.

Таблиця 1. Типи колісних пар

Ось типу РУ1 має на торцях шийок різьблення М110 для кріплення підшипників гайкою і паз для стопорною планки. Для утримання стопорною планки на кожному торці осі передбачено 2 різьбових отвори М12. Осі типу РУ1Ш на кожному торці мають 4 різьбових отвори М20.

Вогняна осі по конструкції розрізняються:

Розмірами основних елементів - в залежності від значення сприйманого навантаження;

Формою шийки осі - для підшипників кочення і підшипників ковзання;

Формою поперечного перерізу - суцільні або порожнисті.

Крім цих ознак, що визначають конструкцію, осі класифікуються: за матеріалом, способом виготовлення, способу торцевого кріплення підшипників кочення - корончатой гайкою або шайбою.

У вагонної осі є:

дві передпідматочинних частини;

дві подступічние частини;

середня частина осі.

Для зниження концентрації напружень в місцях зміни діаметрів осі роблять плавні переходи - галтелі. виконані певним радіусом.

Зниження концентрації напружень, викликаних посадкою деталей підшипників кочення, досягається розвантажує канавкою, розташованої біля початку задньої галтелі шийки осі.

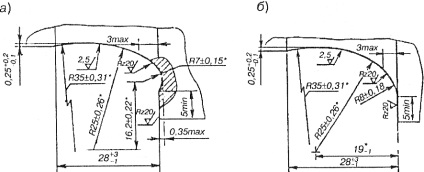

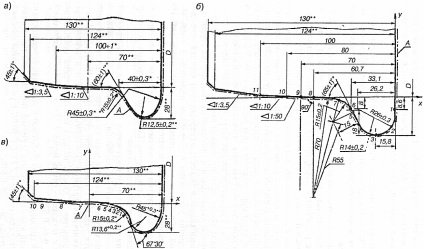

Для раціонального взаємодії коліс з рейками важливе значення має профіль поверхні кочення коліс. Стандартний профіль поверхні кочення колеса (рис.5) характеризується гребенем і конічної поверхнею з конусної 1:10, 1: 3,5 і фаской6х45 °.

Стандартний профіль колеса має:

Гребінь колеса направляє рух і оберігає колісну пару від сходу з рейок. Він має висоту 28 мм і товщину 33 мм, виміряну на висоті 18 мм.

Конусность поверхні 1:10 забезпечує центрування колісної пари при русі її на прямій ділянці шляху, запобігаючи утворенню нерівномірного прокату по ширині обода, і покращує проходження кривих ділянок колії. Разом з цим конусність 1:10 створює умови для звивистого руху колісної пари, що несприятливо позначається на плавності ходу вагона.

Конусность поверхні 1: 3,5 і фаска 6х45 ° піднімають зовнішню грань колеса над головкою рейки, що покращує проходження стрілочних переводів, особливо при наявності прокату та інших дефектів поверхні кочення коліс.

Мал. 6. Профілі поверхні кочення коліс:

а - стандартний; б - об'єднаний; в - криволінійний.

Таблиця 4. Основні розміри колісних пар.