Деасфальтизації пропаном - процес видалення високомолекулярних смолисто-асфальтенових речовин з залишкових продуктів нафтопереробки заснований на тому, що пропан, як осадитель. коагулює і захоплює за собою частину смолисто-асфальтенових речовин, які згодом виводяться з установки з бітумом деасфальтизації. Цільовим продуктом даного процесу є деасфальтізата. Найбільш поширений метод деасфальтизації нафтових залишків.

Перша установка по деасфальтизації пропаном була введена в експлуатацію в 1934 році в США [1]. В СРСР проект промишленнной установки був розроблений в 1949 році за матеріалами робіт Грозний «Грознефтепроектом», а в промислових масштабах вперше дана установка була запущена на Новокуйбишевськ НПЗ в 1952 році. У 1953-1954 роках установки були введені в експлуатацію на Грозненському. Бакинському і Ново-Уфимском нафтопереробних заводах [2]. Спочатку процес деасфальтизації здійснювався тільки на гудронах смолистих нафт, однак в подальшому деасфальтизації стали використовувати для отримання остаточних масел з малосмолисті нафт [3].

Існуючі методи виділення смолисто-асфальтенових речовин з нафтопродуктів можна розділити на 4 групи [4]:

Процес деасфальтизації Сольвентні методом полягає в тому, що в присутності низькомолекулярних алканів або інших осадителей, по відношенню до яких асфальтени ліофобность. ці осаджувачі коагулюють і захоплюють за собою у вигляді сольватних шарів частина смолисто-асфальтенових речовин. Деасфальтизації пропаном відноситься до цієї групи методів [4].

В адсорбційних методах використовується рушійний шар адсорбенту з роздільними стадіями адсорбції і десорбції при 65 ° С. Термокаталітіческого Деасфальтизації є осадження асфальтенов під тиском і підвищеною температурою в присутності каталізатора (наприклад, хлориди металів) і водню. Хімічні методи засновані на обробці нафтопродуктів мінеральними кислотами. сірководнем і ін [4].

Найбільшого поширення набула Деасфальтизації з використанням легких органічних розчинників, зокрема - пропану [5].

Метою процесу деасфальтизації нафтових залишків є отримання розчинених і диспергованих в них високомолекулярних смолисто-асфальтенових з'єднань. Цільовим продуктом процесу є деасфальтізата, а побічним - бітум деасфальтизації (асфальт) [6]. В процесі деасфальтизації одночасно протікають 2 процеси [5]:

- коагуляція і осадження смолисто-асфальтенових речовин, що виводяться з бітумом деасфальтизації;

- екстракція бажаних вуглеводнів. виведених у вигляді деасфатізата.

Цільовий продукт (деасфальтізата) характеризується меншою Коксівність (0,8-1,3%), меншою щільністю (895-930 кг / м 3) і в'язкістю 18-26 мм 2 / с (при 100 ° С) [6].

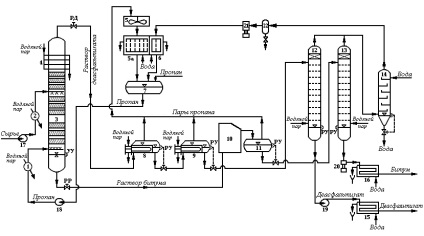

Технологічна схема установки

Технологічна схема установки одноступінчастої деасфальтизації гудрону рідким пропаном.

1 - паровий підігрівач пропану; 2 - паровий підігрівач сировини; 3 - деасфальтізаціонная колона; 4 - внутрішній парової підігрівач; 5, 5а, 6 - конденсатори пропану; 7 - приймач рідкого пропану; 8, 9 - випарники пропану з розчину деасфальтізата; 10 - піч для нагрівання розчину бітуму; 11 - сепаратор парів пропану, виділеного з розчину бітуму; 12, 13 - отпарную колони; 14 - конденсатор змішання; 15 - холодильник деасфальтізата; 16 - холодильник бітуму; 17 - сировинної насос; 18 - пропановий насос; 19 - насос для відкачування деасфальтізата; 20 - насос для відкачування бітуму; 21 - пропановий компресор; 22 - Каплевідбійники;

УУ - покажчик рівня; РД - регулятор тиску; РУ - регулятор рівня; РР - регулятор витрати.

Сировина (нафтової залишок) насосом 17 через паровий підігрівач 2 подається в середню частину деасфальтізаціонной колони 3 (на деяких установках перед входом сировини в підігрівач 2 вводять пропан, використовуючи змішувач, щоб уникнути гідравлічний удар) [6].

Зріджений пропан, що забирається з приймача 7 насосом 18, направляється через паровий підігрівач 1 в нижню частину колони 3. У середній частині він в висхідному потоці контактує з опускаються більш нагрітим сировиною і внутрішнім рециркулятора. У зоні контактування розташовані тарілки жалюзійного або насадочного типу. Для рівномірного розподілу по поперечному перерізі деасфальтізаціонной колони нафтової залишок і пропан вводяться в неї через розподільники трубчастої конструкції з великим числом отворів, звернених вниз - для сировини і вгору - для пропану [6].

Перед тим, як вийти з колони 3, розчин деасфальтізата нагрівається в верхньому вбудованому підігрівачі 5 і відстоюється в самій верхній частині колони від виділилися при нагріванні важких фракцій. Пройшовши регулятор тиску, цей розчин надходить у випарник 8, який обігрівається водяною парою низького тиску, а потім - у випарник 9, який обігрівається паром підвищеного тиску. По дорозі з колони 3 в випарник 8 частина пропану переходить в пароподібний стан через закипання, пов'язаного зі зниженням тиску з 4,0 до 2,4 МПа. Виходить з випарника 9 розчин деасфальтізата, що містить не більше 6% мас пропану, обробляється в отпарной колоні 12 відкритим водяною парою. З верху цієї колони йде суміш пропанових і водяної пари, а з низу - готовий деасфальтізата, що направляється насосом 19 через холодильник 15 в резервуар [6].

Бітумний розчин, що виходить з деасфальтізаціонной колони знизу, безперервно надходить через регулятор витрати в змійовик печі 10, на виході з якого велика частина пропану знаходиться в пароподібному стані. Пари відокремлюються від рідини в горизонтальному сепараторі 11. Залишки пропану відпарюєте відкритим водяною парою в бітумної отпарной колоні 13. Бітум деасфальтизації відкачується з низу цієї колони поршневим насосом 20 і направляється в холодильник 16 [6].

Пари пропану високого тиску після виходу з апаратів 8, 9 і 11 надходять в конденсатори -холодильники 5 і 5а. Зріджений пропан збирається в приймачі 7. У конденсаторах-холодильниках 5 і 5а пари пропану конденсуються під тиском 1,7-1,8 МПа. Пари пропану низького тиску після виходу з отпарную колон 12 і 13 в суміші з водяною парою надходять в конденсатор змішання 14, де звільняються від водяної пари і потім, пройшовши каплеуловитель 22, стискаються компресором 21 і направляються в конденсатор-холодильник 6. Втрати пропану заповнюються подачею його ззовні в приймач 7 [6].

Питома витрата технічного пропану на установках одноступінчатої деасфальтизації дорівнює 2-4 кг на 1 т перероблюваної гудрону [6].

Дана технологічна схема описує установку одноступінчатої деасфальтизації, проте існує також і двуступенчатий процес, який відрізняється тим, що на виході виходить два деасфальтізата різної в'язкості, при цьому вихід може збільшується до 30% [6].

Деасфальтизації є Рідкофазний процесом, який здійснюється в колонах деасфальтизації при надмірному тиску 3,7-4,4 МПа і в вузькому інтервалі температур [6]:

- температура сировини при вході в колону деасфальтизації: 130-170 ° С;

- температура вгорі колони: 75-85 ° С;

- температура внизу колони: 50-65 ° С;

- температура в випарнику 8: 60-85 ° С;

- температура в випарнику 9: 160-170 ° С;

- температура бітумного розчину при виході з печі: 210-250 ° С;

- температура парів пропану на виході з апарату 14: 130-170 ° С.

Кратність розчинника до сировини (за обсягом) становить (5-8): 1 [6].