Що таке дефекти зварних з'єднань? По суті, це відхилення від вимог до технічних характеристик зварного шва, а відповідно і всієї конструкції. Саме дефекти зварювання знижують міцність шва і надійність зварювальних стиків. Їх можна розділити на кілька видів.

Види дефектів зварних швів:

- відхилення від розмірів і форми шва;

- вади мікро- і макроструктури;

- викривлення і деформація конструкцій.

Відхилення від розмірів шва і його форми

Розмірні показники зварювального шва визначаються державними стандартами. І у кожного виду зварювання є свій ГОСТ. Наприклад, при зварюванні, де задіяний спосіб плавлення, дефекти зварного шва визначає нерівномірна наповненість свариваемой канавки, плюс різниця ширини і висоти шва на всій його довжині. Що стосується форми, то вона нерівна, є так звані сідла (западини), горби, структура його луската.

Причини з виникнення при зварюванні ручної - це низька якість електродів. низька кваліфікація зварника, порушення технології зварювання. Причини при автоматичному зварюванні - це скачки напруги, кут нахилу подачі електрода неправильно обраний, присадний дріт проскакує в механізмі подачі і так далі.

Якщо говорити про зварювання тиском. то її дефектами зварних швів виступають вм'ятини глибокого типу, нерівномірний розподіл точок вздовж зварювального шва, може статися зсув заготовок відносно один одного.

До дефектів порушення форми відносяться пропали, підрізи, напливи і не завірені кратери.

Зазвичай такі дефекти зварювальних швів утворюються, коли проводиться зварювання заготовок, що лежать в горизонтальній площині. А сам зварювальний процес проводиться зверху. Наплив - це затверділий рідкий метал у вигляді горбків, які утворюються в момент зіткнення гарячого розплавленого металу електрода з холодною поверхнею заготовки. Напливи можуть бути різних розмірів: від маленьких крапель до великих рядів, протяжних на пристойну довжину зварювального шва.

Причинами появи напливів можуть виступати великий струм, що подається на електрод, довга електрична дуга, нахил заготовки, неправильно обраний кут установки електрода. Як результат - тріщини в зварювальному шві, непровари та інші вади.

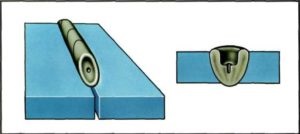

Цей дефект є канавку (поглиблення) в зварювальному шві, яка часто утворюється при зварюванні близько металу заготовки. Причинами можуть бути великий струм і довга дуга, які створюють перегрів самого металу, а також зварювального наповнювача. Саме стан високої температури стають причиною оплавлення кромки двох заготовок. Якщо проводиться зварювання кутових з'єднань. то найчастіше причинами підрізу є неправильно встановлюється електрод, особливо, коли відбувся зсув у бік вертикально встановленої заготовки. При цьому перегрів відбувається саме на вертикальній стінці стику, тут і утворюється підріз. А ось на горизонтальній в цей час утворюється наплив, тому що метал починає стікати вниз.

При газовому зварюванні підрізи можуть виникати тільки з однієї причини - збільшена потужність пальника. Необхідно відзначити, що підрізи - досить серйозний дефект зварювального шва. Він призводить до ослаблення заготовки по товщині, а це найперша причина руйнування стику, а відповідно всієї зварної конструкції.

Сама назва вже говорить за себе. На місці зварювання і в зварювальних металах по крайках утворюються отвори. причини:

- велику відстань між заготовками;

- великий струм і потужна пальник при швидкій зварюванні;

- неправильна форма кромок, дуже загострена;

- велика тривалість процесу на одному місці.

Найчастіше цей вид дефектів виходить, коли зварюються між собою тонкі аркуші металів, або коли ведеться багатошарова зварка і наноситься перший шар.

Це поглиблення в звареному шві. Зазвичай цей дефект утворюється при обриві дуги. Тому його досвідчені зварники намагаються відразу ж оплавити. Це найпростіше усунення дефектів зварювання. Коли зварювання ведеться автоматичним способом, то кратер зазвичай з'являється на виході з шва, тобто, на вихідний планці.

Є підвид кратерів, який називається усадочною раковиною. Вона утворюється під впливом усадки металу в шві. Вся справа в тому, що метал при охолодженні зменшується в об'ємі.

дефекти макроструктури

Ці види дефектів зварних з'єднань можна виявити, якщо збільшити структуру зварного шва в 10 разів. До цього типу вад відносяться тріщини, непровари, газові пори, шлакові вкраплення.

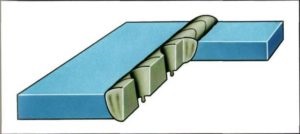

Пори можуть бути великими і маленькими, розташовуватися можуть купчасто або рівномірно уздовж шва, є пори наскрізні, звані свищами. Загалом, їх кількість і розміри залежать від часу, протягом якого ванна знаходиться в рідкому стані. Чим довше зварювальний ванна рідка, тим менше часу, тому що гази встигають покинути рідкий метал.

Шлакові включення - це, по суті, недбалість з боку зварника при зварюванні. Значить, він погано підготував два з'єднуються металу до зварювання. На них залишилася бруд, іржа. Якщо даний вид дефектів з'явився при багатошаровому зварюванні, то значить, зварювальник погано провів видалення шлаку з попередніх шарів.

Ці дефекти можуть мати розміри в кілька мікрон або d кілька міліметрів, форма різна: від сфери до тонкої лінії. Розташування - по всьому тілу шва.

Непровар - дефект серйозний. Виходить так, що метал заготовки несплавілся з металом електрода (електрозварювання) або присадочного дроту (газове зварювання). Можуть несплавітся між собою і шар наплавляемого металу. Причин непровару чимало:

- занадто великий струм при зварюванні був використаний;

- забруднення крайок;

- неправильно був піднесений електрод до осі шва;

- дуже маленький зазор між двома заготовками;

- кромки мають занадто загострені кінці;

- вимушена перерва, в процесі якого метали остигають;

- збільшена швидкість зварювання.

Що стосується тріщин, то їх можна розділити в залежності від температури їх появи. Тобто, холодні або гарячі. Гарячі з'являються, коли відбувається затвердіння металу, а кристалізація починається при температурі 1100-1300С. При цьому всередині шовного металу з'являються усадочні напруги, починають утворюватися прошарку напіврідкого виду. Вони і стають згодом тріщинами. Якщо в наплавляти металі міститься багато водню, вуглецю або кремнію, то це також причина виникнення гарячих тріщин.

Холодні тріщини утворюються при температурі 100-300С. Причинами є все ті ж напруги, що виникають в тілі наплавляємого металу, коли він починає остигати. До того ж всередині зварювального шва залишається водень (газ), який прагне вийти назовні. І це додаткові напруги. До речі, гарячі тріщини на лицьовій частині шва не помітні, вони вважаються внутрішніми. А ось холодні тут же з'являються на зовнішній стороні шва, їх добре видно неозброєним оком. Це зовнішні дефекти зварних швів і з'єднань.

дефекти мікроструктури

До дефектів мікроструктури потрібно віднести мікроскопічні тріщини і пори, включення неметаллического типу (кисневі, нітрідние), велика зернистість структури наплавленого металу з елементами програвав і перевитрата.

Найнебезпечніший з усіх перерахованих дефектів - перевитрата. При ньому всередині шва з'являються у великій кількості великі зерна структури металу, які мають мінімальні міцності зв'язку між собою. Звідси висока крихкість стику. Причинами перевитрати є присутність кисню в зоні зварювання, а значить, ізоляція ванни була поганою. Сюди ж можна додати високу температуру зварювального процесу.

Допустимі і недопустимі дефекти

Зрозуміло, що всі дефекти зварних з'єднань негативно впливають на якість звареної конструкції. Але є такі, при яких конструкція може експлуатуватися без проблем, а є ті, при яких експлуатувати її строго заборонено.

Тому перед тим як визначити, можна чи не можна експлуатувати зварену конструкцію, необхідно взяти до уваги всі обставини і фактори, що впливають на вибір.

- Необхідно визначити чи відповідає конструкція всіх геометричних і габаритних параметрів строго за проектом або кресленням.

- Тип дефекту, його розміри і місце в з'єднанні.

- Яким механічним навантаженням буде піддаватися будівлю або споруду. Чи витримають їх зварювальні з'єднання.

- Характер навколишнього середовища. Природні навантаження негативно впливають на стан зварного шва.

- Функції, покладені на конструкцію. Тобто, один дефект може витримати певні навантаження, а інші йому протипоказані.

Визначити допустимість дефектів можна тільки спеціальною апаратурою. Тому рекомендується використовувати обладнання, яке за ступенем перевірки дефекту була вище, ніж номінальна допустима величина самого вади. Наприклад, тріщину розміром 3 мм не можна вимірювати приладом, який визначає мінімальні тріщини завдовжки 5 мм.

До речі, на допустимість впливають не тільки розміри і форма дефектів, не останнє слово за їх кількістю і частотою розташування.

Висновок по темі

Дефекти зварних з'єднань впливають на якість стику між елементами збирається конструкції, а значить, і на всю конструкцію в цілому. Тому виправлення дефектів зварювання надається особлива увага. Усуватися самі вони не можуть. Є вади, які можна легко усунути, є, які усунути можна, але непросто. Способи їх усунення відомі. А є дефекти, які не підлягають виправленню. Так що краще проводити процес грамотно. Тому вивчайте процеси появи швів і причини їх утворення.

Поділися з друзями