Вадами зварних з'єднань називають такі недоліки їх, які знижують міцність з'єднання і, отже, надійність всієї конструкції. Головними видами вад зварних з'єднань є непровар, неповномірна шов, перевитрата, проплавление і пропал, підрізи, напливи, пористість, тріщини.

Непровар. Непроварами називають відсутність з'єднання між основним і наплавлений металом або недостатнє проникнення наплавленого металу до основного.

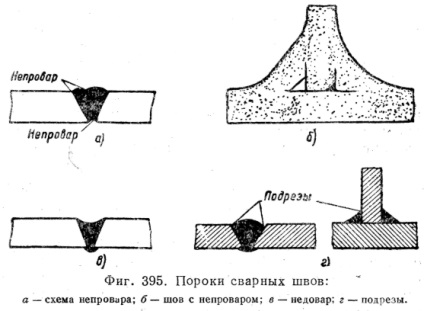

Приклад непровару показаний на фіг. 395, а, б.

Причиною непровару при всіх видах зварювання може бути забруднення поверхні деталей, що зварюються, при дугового і контактного зварювання-недостатня сила зварювального струму, при газовій - застосування невідповідного наконечника пальника, при газовій і дугового - передчасне введення в зварювальну ванну присадочного матеріалу або занадто велика швидкість зварювання. Непровар є найбільш серйозним дефектом зварних швів.

Неповномірна шов. Зварювальний шов може виявитися нижче поверхні зварюваних листів. Недостатнє заповнення шва металом називають іноді недоваріть (фіг. 395, в). Причиною недоваріть при дугового і газовому зварюванні є нерівномірність швидкості зварювання або порушення рівномірності подачі присадочного матеріалу. Неповномірна шов може бути легко виправлений додаткової наплавленням.

Перепал в зварювальному справі називають сильне окислювання наплавленого і прилеглого до нього основного металу; в результаті перевитрати міцність шва знижується. Причиною пережога при газовому зварюванні є надлишок кисню, при дугового - надмірно довга дуга. Перевитрата є результатом абсолютно неправильного режиму зварювання і являє собою такий же серйозний дефект, як і непровар.

Проплавлення і пропали. Проплавлением називають наскрізне розплавлення основного металу при хорошому з'єднанні деталей, що зварюються. Причиною проплавления при всіх видах зварювання є надлишок тепла, що підводиться до місця зварювання.

Місцеве розплавлення дугою основного металу, що супроводжується утворенням порожній порожнини або без освіти такий, називається прожогом. Пропали спостерігаються при зварюванні деталей невеликої товщини.

Підрізи. Виплавлення або вигорання металу на межі зварювального шва називають подрезом (фіг. 395, г). Підріз послаблює міцність зварного з'єднання, особливо при динамічному навантаженні. Причиною підрізів є затримки дуги або полум'я пальника на одному місці або нерівномірність в подачі присадочного матеріалу.

Напливами називають відсутність з'єднання між кінцем шва і основним металом при наявності хорошого з'єднання у всій решті частини шва. Причиною напливів може бути густоплавкость присадочного матеріалу.

Пористістю зварного шва називають наявність в ньому газових бульбашок, свищів, включення шлаків. Причиною пористості є забруднення основного і присадочного матеріалу.

Тріщини викликаються великими внутрішніми напруженнями, що виникають в основному і наплавленого металу. Причиною великих внутрішніх напружень може бути неправильне ведення зварювання: відсутність зазору між зварюються деталями, велика кількість зварювальних швів на невеликій ділянці металу, відсутність підігріву і термічної обробки для пом'якшення внутрішньої напруги. У ряді випадків тріщини можна виправити заваркою або перекриттям накладками, приварюється до виробу.

Кратерами називаються поглиблення в зварювальному шві при дугового зварювання. Причиною кратерів є обриви дуги. Незаварені кратери в середині швів, виконаних ручної або автоматичної зварюванням (внаслідок обриву дуги), є так само серйозними дефектами, так як вони можуть служити вогнищами освіти тріщин в процесі роботи зварної конструкції.

Методи контролю зварювання

Технічний контроль виробництва зварювальних робіт не можна обмежувати оцінкою ступеня доброякісності вже виконаних робіт, а слід поширювати на самий процес роботи і навіть на підготовку до неї. Тому при правильній постановці справи технічний контроль повинен бути попередніми, поопераційний - під час самого процесу зварювання і пріемочним- після закінчення зварювальних робіт.

Попередній контроль полягає в перевірці якості основного і присадочного металу, обмазок і флюсів, перевірці правильності оброблення швів, точності збігу кромок і дотримання необхідних зазорів. До попереднього контролю відносять також перевірку кваліфікації зварника.

Контроль під час процесу зварювання (поопераційний). У процесі зварювання необхідно стежити за силою зварювального струму або застосуванням відповідних пальників, товщиною наплавленого шару, за очищенням поверхні шва від окалини і шлаку в разі накладення наступного шару, за правильністю ведення процесу в цілому.

Контроль після закінчення робіт. Для виявлення дефектів зварювання користуються зовнішнім оглядом, просвічуванням рентгенівським промінням, магнітним методом, механічними випробуваннями, металографічними дослідженнями.

Зовнішній огляд. Після прихватки і зварювання вироби піддають огляду. Оглядом перевіряють правильність розмірів шва, а також його якість. У разі виявлення місць, підозрілих щодо тріщин, такі місця промивають спиртом і піддають травленню 10% -ним водним розчином азотної кислоти, після чого поверхню шва приймає матовий вид. Підготовлена таким чином поверхню шва проглядається крізь збільшувальне скло.

Просвічування рентгенівськими променями. Цей метод контролю заснований на властивості рентгенівських променів неоднаково проникати через різну середу. У зварному шві рентгенівські промені поглинаються металом в більшій мірі, ніж жужільними включеннями, газовими бульбашками, тріщинами; також чим товще шар металу, тим більша кількість променів поглинається ім.

Розрізняють два способи рентгенівського контролю - візуальний і фотографічний. Перший полягає в спостереженні картини просвічування на екрані, другий - в фотографуванні цієї картини. Фотографічний метод дає більш надійний результат.

Доброякісний шов дає рівне потемніння плівки, а різні дефекти створюють відхилення від такого характеру рентгенограми; так, непровар виявляється різкістю кордону між наплавленим і основним металом; шлакові включення і базові бульбашки виходять на негативі темніше основного металу і т. д.

На фіг. 396 показаний малюнок рентгенограми V-образного шва з непроваром в нижній частині.

Рентгенівський контроль застосовують з метою встановлення правильних режимів зварювання деталей, що дають великий відсоток браку, а також в тих випадках, коли про якість зварювання важко судити за зовнішнім оглядом; доцільно також застосування цього методу контролю при дослідної зварюванні складних і особливо відповідальних деталей.

Довжина просвічує ділянки шва зазвичай не перевищує 300 мм. У деяких випадках потрібно просвічування рентгеном 10, 20% і більше зварних швів даного вироби.

Магнітний контроль. При магнітному випробуванні зварювальний шов покривають папером, на яку насипають порошок магнітного заліза. При пропущенні через досліджуване зварене з'єднання магнітного потоку частинки порошку розташуються у напрямку магнітних ліній. У разі наявності в зварювальному шві шлакових включень, непровару, тріщин опір шва магнітному потоку в місцях таких дефектів зварювання буде більше, ніж в суцільному металі, і розподіл магнітних ліній виявиться нерівномірним. Нерівномірність розподілу силових ліній в досліджуваному матеріалі відбивається на розподілі часток порошку, що знаходиться на папері, і дозволяє встановити наявність в досліджуваному шві дефектів.

Магнітний контроль дає хороший результат в разі стикових з'єднань листів товщиною до 25 мм; для швів внахлестку і таврових його не застосовують.

Механічні випробування. Наплавлений метал і зварні шви піддають випробуванням на розтягання, удар і вигин, для чого готують зразки, форма і розмір яких повинні відповідати чинним ГОСТ. Механічні випробування готових виробів повинні проводитися під навантаженнями, що забезпечують необхідний запас міцності зварної деталі при її роботі, але без зайвих перевантажень. В результаті навантажень, які значно перевищують навантаження деталі в роботі, можуть виникати дрібні тріщини, які не помітні при випробуванні, але можуть повести до руйнування вироби в процесі його служби.

Зварні судини, котли, трубопроводи випробовують на міцність гідравлічним тиском. Виявлені такими випробуваннями нещільності не слід усувати підчеканкою, так як подчеканенние ділянки згодом швидко піддаються корозії; ділянки шва з виявленими нещільно необхідно вирубувати, заварювати і піддавати новому випробуванню.

Проводить металографічний контроль. Розгляд макро- і мікрошліфів металу зварного з'єднання дозволяє судити про якість зварного металу і виявити структуру перехідних зон. Цим методом виявляють і всі види пороків зварювання.

Систематично проводиться металографічний контроль є надійним засобом для встановлення раціонального режиму зварювання в певних умовах виробництва зварювальних робіт.

Техніка безпеки під час зварювальних робіт

Техніка безпеки під час зварювальних робіт докладно регламентується відповідними інструкціями і правилами; ми зупинимося лише на найголовніших і загальні вимоги.

При газовому зварюванні необхідно правильне поводження з кисневими балонами. Не можна допускати балони до експлуатації, якщо термін періодичного випробування їх вже настав; цей термін повинен бути зазначений клеймом, що накладається технічною інспекцією. Наповнені газом балони не повинні піддаватися ударам і нагріванню, так як виникають при ударі іскри можуть викликати вибух балона. Редуктор, Навинчивающийся на кисневий балон не повинен мати слідів масла і жиру. Не можна допускати перенесення балонів на руках, щоб уникнути удару, якщо балон впустять. Редуктор повинен міститися в чистоті, так як від тертя частинок пилу, іржі також може виникнути іскра, яка призводить в атмосфері кисню до займання металу редуктора. Відігрівання вентиля і редуктора можна робити тільки гарячою водою або парою, не допускаючи застосування полум'я пальників.

Ацетиленові генератори необхідно утримувати в чистоті і тримати їх на відстані не ближче 10 м від пальників. Підводять газ шланги не повинні пропускати газу. Водяний затвор повинен бути завжди наповнений водою і перебувати під постійним наглядом зварювальника. Зварювальник повинен стежити за щільністю закривання кранів пальника і не повинен випускати з рук або ставити куди-небудь палаючу пальник.

Всі частини електрозварювальних установок, що знаходяться під напругою, повинні бути надійно заземлені мідним дротом перетином не менше 6 мм 2. Дотик голими руками до струмоведучих частин зварювальної машини допускається тільки при виключенні рубильника. При всіх роботах з електрозварювання всередині судин, цистерн і резервуарів рекомендується користуватися гумовими килимками або гумовими калошами.

Для оберігання очей від поразки дією світлових променів при газовому зварюванні необхідно користуватися окулярами з захисними стеклами темного кольору; при дугового зварювання захисні скла повинні бути укріплені в щитку або шоломі, яке захищає не тільки очі, а й обличчя зварника від опіків.

Для захисту від крапель і бризок розплавленого металу зварник повинен користуватися рукавицями і бути одягненим в спецодяг, який щільно прилягає до тіла.

У приміщеннях, призначених для зварювальних робіт, необхідно влаштовувати вентиляцію, що гарантує відведення шкідливих газів, і не можна допускати зберігання легкозаймистих матеріалів.

Робітники, зайняті очищенням швів від окалини і шлаку, повинні бути забезпечені окулярами, що оберігають очі від засмічення.

Не можна допускати виробництва зварювальних робіт на виробах, що знаходяться під тиском рідини або газів.

Токоведущие зварювальні дроти і газові шланги не можна укладати спільно.

Місце виробництва зварювальних робіт необхідно захищати перегородками або переносними щитками.

Завантажити реферат: У вас немає доступу до завантаження файлів з нашого сервера ЯК ТУТ скачували

Пароль на архів: privetstudent.com