Деламінація (розшарування) АБС пластика при 3D друку - так чи страшний чорт як його малюють?

У попередній статті ми постаралися описати основні правила 3 D друку нашим АБС пластиком, в тому числі, і проблеми відшарування виробів від платформи. Сьогодні ми хочемо детально розглянути причини розшарування моделей з АБС пластика. Ми не можемо гарантувати, що ці методи боротьби з розшаруванням застосовні до АБС пластику інших виробників. Але, що стосується нашого пластика, ці методи виявилися ефективними.

Що ж може впливати на ефективність склеювання шарів, і як з цими факторами боротися?

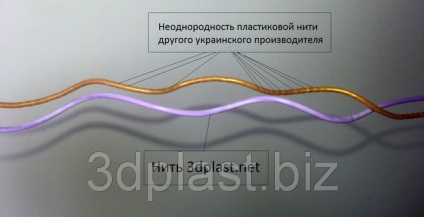

П устоти, тріщини всередині або волога в нитки - при нагріванні до високих температур виходять з сопла 3 D принтера з більшим (в кілька разів) розширенням, ніж сам пластик, роблячи пропуски пластика в шарах, відповідно, зменшуючи площу зіткнення нижнього і верхнього шарів.

Вибирайте виробників, у яких мононить не ламається під час намотування на тонкий круглий предмет (наприклад: кулькова ручка, олівець) або при вигині нитка розтягується рівномірно, а не з пропусками. Такі пропуски свідчу про різної щільності мононити, відповідно, і пластик буде подаватися нерівномірно, роблячи «мікро пропуски».

2. Правильно підібрана температура сопла 3D принтера.

Всупереч поширеній думці, про те, що чим вище температура, тим вище плинність пластика і сплавляемостью шарів, ми вважаємо його помилковим. Занадто висока температура тільки погіршує склеиваемость шарів. Пояснимо чому:

1. У кожного полімеру (пластика) є, так звана, критична температура, при якій настає температурна деструкція полімеру. тобто значне погіршення його властивостей. Як правило, АБС пластик при досягненні такої температури стає крихким, плюс процес деструкції супроводжується газовиділенням. Відповідно пластик стає пористим, а це ще більше погіршує ситуацію з поганим склеюванням шарів. Тому, чим ближче температура нагріву пластика (сопла принтера) до критичної, тим гірше його еластичність і міцність.

2. Інша проблема, пов'язана з неправильно підібраною температурою - це різниця температур нового і нижнього шару. Якщо температура нижнього шару значно нижча за температуру нового шару (різниця 40 і більше градусів), то при охолодженні і усадки нового шару виникає надмірне напруження на стику між цими шарами, яке прагнути розірвати зв'язок між цими шарами.

3. У полімерів є такий параметр як температура склування, після досягнення якої його усадка припиняється. Відповідно, чим меншою буде різниця між температурою плавлення (виходу з сопла 3 D принтера) і температурою склування, тим менше буде ступінь його усадки, тим швидше він досягне твердого стану і тим менше негативних впливів буде надавати його усадка на весь виріб.

4. Ще одна проблема це стрибкоподібний нагрів екструдера принтера. Коливання температур на соплі принтера більше 5 градусів призводять до того, що пластик видавлюється різної консистенції (то більше, то менше). Нагрівання і охолодження шарів теж відбувається нерівномірно. Відповідно, процес друку відбувається неоднорідно. Шари виходять з різними фізичними характеристиками.

2. Забудьте про рекомендовані температури, зазначені на пластиці виробником. Точність вимірювання температур у кожного 3д принтера різна і у більшості побутових принтерів вона дуже низька. Тому, визначайте температуру індивідуально для свого принтера і кожного пластика окремо. Ця процедура досить проста і не займе багато часу. Увімкніть нагрів екструдера і вручну, з невеликим (!) Зусиллям, пробуйте штовхати пластик (пруток, мононитка) в екструдер на різних температурах. Спостерігайте за якої температури пластик почне видавлюватися з сопла, +15 -20 градусів від цієї і є його робоча температура. Для більш точного визначення оптимальної температури, спостерігайте за тим як створюються мости з прольотами завдовжки 15-20 мм, такі прольоти повинні створюватися з мінімальним провисання пластика на швидкостях 40-50 мм \ с. Також звертайте увагу в процесі друку як поводиться попередній шар? Якщо видно, що він ще не застиг (тобто як «желе»), хоч і немає оплавлень на стінках, знизьте швидкість, або на кілька градусів температуру. Висока швидкість і висока якість це два взаємовиключних фактора при FDM 3D друку. Тому відразу визначитеся, що у вас в пріоритеті.

4. Складна форма моделі і, як наслідок, нерівномірне охолодження пластика.

З цією проблемою, як правило, стикаються власники принтерів з відкритою платформою.

Прагніть, щоб складні деталі холоднішими рівномірно. Особливо це стосується кутів з прямими формами. Такі ділянки деталі остигають набагато швидше за інших і тому через різницю в часі охолодження (склування) різних ділянок відбуваються горизонтальні напруги в деталі і, як наслідок, деформація вироби з можливою деламінація між шарами або відрив від платформи.

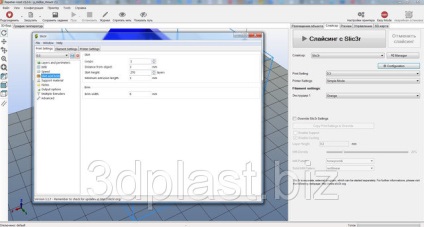

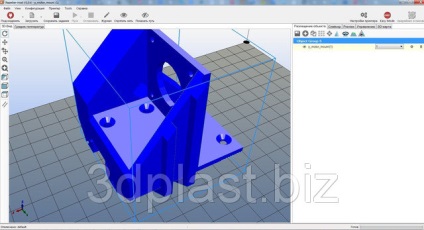

Для вирішення цього завдання найкраще підходить захист (екранування) створюваного вироби від протягів і потоків повітря різної температури. Це можуть бути капітальні заходи типу закритих камер в які поміщають принтер або платформу принтера або швидкі заходи типу створення екранів з пластика навколо вироби одночасно з ним. Завдяки їм всередині екрану створюється свій мікроклімат і виріб остигає більш рівномірно. Наприклад в слайсери Slic3r можна використовувати параметр "Skirt", як він працює показано фото нижче: