2. Методи діагностування автомобілів

3. Вибір діагностичних параметрів для оцінки технічного стану. постановка діагнозу

4. Засоби технічного діагностування автомобілів

Список використаної літератури

За результатами численних досліджень річна продуктивність автомобілів до кінця терміну їх служба знижується в 1,5 - 2 рази в порівнянні з початковою, знижується безпеку конструкції автомобілів. За термін служби автомобіля витрати на його технічне обслуговування та ремонт перевершують первісну вартість в 5 - 7 разів. Тому важливим напрямком як при проектуванні, так і при експлуатації автомобілів є точна і достовірна прогнозна оцінка основних показників надійності їх деталей. У даній роботі розглядаються питання з діагностування параметрів і ресурсів деталей і вузлів автомобілів. Технічне діагностування є складовою частиною технологічних процесів прийому, ТО і ремонту автомобілів в СТО і являє собою процес визначення технічного стану об'єкта діагностування з певною точністю і без його розбирання і демонтажу.

1. Сутність і фізичні основи діагностики

При планово-попереджувального системі ТО і ремонту автомобіль через певний пробіг (час) в примусовому порядку піддається профілактичним впливів в установленому обсязі. При цьому, незважаючи на коригування режимів ТО і ремонту в залежності від ряду факторів, індивідуальний підхід до кожного автомобілю відсутня.

Однак необхідність в такому підході є, так як навіть при роботі автомобілів в однакових умовах технічний стан кожного з них при одній і тій же напрацювання внаслідок цілої низки причин (індивідуальні особливості автомобіля, якість водіння, ТО і т.д.) може істотно відрізнятися. Далеко не для кожного автомобіля необхідні всі операції, передбачені «жорстким» обсягом того чи іншого виду ТО. Виконання цих «непотрібних» операцій веде, з одного боку, до неповної реалізації індивідуальних властивостей автомобіля, підвищення витрат на ТО, з іншого, аж ніяк не сприяє поліпшенню його технічного стану. Навпаки, часті втручання в роботу сполучень сприяють підвищеного зношування сполучених поверхонь, появі пошкоджень кріпильних з'єднань, порушення герметичності з'єднань. Значні втрати трудових і матеріальних ресурсів пов'язані також з великим обсягом ремонтних впливів, обумовленим несвоєчасним виявленням відмов.

Найбільш повне використання індивідуальних можливостей автомобіля і забезпечення на цій основі високої ефективності рухомого складу в процесі експлуатації може бути здійснено за рахунок широкого впровадження в технологічний процес ТО і ремонту діагностування технічного стану автомобілів.

Технічна діагностика - це галузь знань, що досліджує технічні стану об'єктів діагностування і прояви технічних станів, що розробляє методи їх визначення, а також принципи побудови та організацію використання систем діагностування. Технічне діагностування - процес визначення технічного стану об'єкта діагностування з певною точністю. Воно сприяє: підвищенню надійності автомобілів за рахунок своєчасного призначення впливів ТО або ремонту і попередження виникнення відмов і несправностей; підвищення довговічності агрегатів, вузлів за рахунок скорочення кількості часткових розборок; зменшення витрат запасних частин, експлуатаційних матеріалів і трудових витрат на ТО і ремонт за рахунок проведення останніх за потреби на підставі даних діагностування, проведеного, як правило, планово.

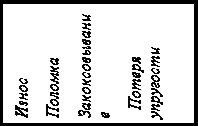

Вище зазначалося, що технічний стан автомобіля (агрегату, вузла) визначається значеннями його структурних параметрів. Однак можливість прямого їх вимірювання без повної або часткової розбирання автомобіля (агрегату, вузла) досить обмежена.

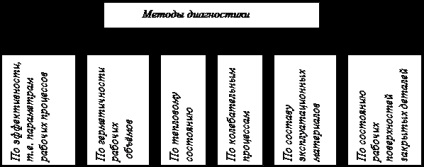

При діагностиці для оцінки технічного стану автомобіля (агрегату) використовують так звані вихідні процеси функціонуючого механізму. Розрізняють робочі вихідні процеси (наприклад, споживання або віддача потужності, витрата палива, теплообмін із зовнішнім середовищем) і супутні (наприклад, шуми, вібрації, світлові явища і т.д.). Кожен з вихідних процесів кількісно оцінюється за допомогою відповідних параметрів (наприклад, віддача потужності може бути оцінена відповідної величиною, темпом її наростання). Між структурними параметрами і параметрами вихідних процесів існує функціональний зв'язок, завдяки чому за значеннями останніх можна досить повно оцінити технічний стан автомобіля (агрегату), якість його функціонування. Номінальним значенням структурних параметрів відповідають номінальні значення параметрів вихідних процесів. У міру погіршення технічного стану автомобіля (агрегату) параметри вихідних процесів або збільшуються (наприклад, вібрації, витрата палива), або зменшуються (тиск масла). Граничне значення параметра вихідного процесу свідчить про несправний стан автомобіля, визначає необхідність ТО або ремонту. Знаючи характер, темп зміни параметра вихідного процесу і його граничне значення, можна визначити ресурс роботи автомобіля до чергового ТО або ремонту.

Залежно від кількості інформації, яку містять параметри вихідних процесів, вони можуть бути узагальненими чи приватними. Перші характеризують технічний стан автомобіля (агрегату) в цілому (наприклад, шлях і час розгону автомобіля до заданої швидкості, витрата палива на 100 км шляху і ін.), Приватні - технічний стан конкретного механізму, системи (наприклад, люфт рульового колеса, стуки в кривошипно-шатунного механізму двигуна і т.д.).

Параметри вихідних процесів на відміну від структурних, як правило, вимірюються безпосередньо на працюючому автомобілі і використовуються для визначення його технічного стану без розбирання.

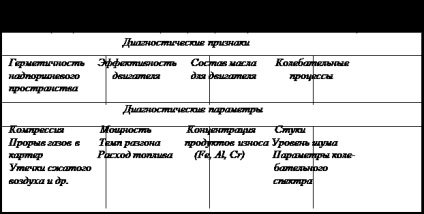

Вихідні процеси, які використовуються для оцінки технічного стану машини без її розбирання, називаються діагностичними ознаками, а параметри таких процесів -діагностичний параметрами. Не всі вихідні процеси можуть служити в якості діагностичних ознак. Для того щоб можна було використовувати параметр вихідного процесу в якості діагностичного, він повинен відповідати таким вимогам:

-> Бути функціонально важливим для оцінки технічного стану автомобіля;

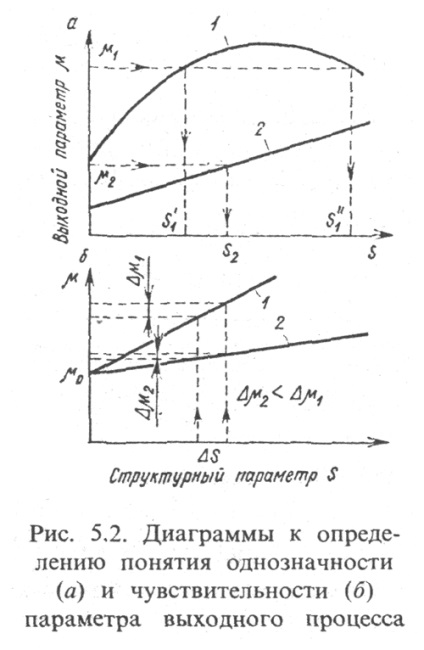

-> Бути однозначним, тобто повинен бути відсутнім його перехід від зростаючої функції до спадної (або навпаки) в залежності від напрацювання автомобіля або зміни його структурного параметра від початкового до граничного значення (рис. 5.2, а). Цим забезпечується відповідність кожному значенню структурного параметра S тільки одного, цілком певного значення параметра вихідного процесу ц;

-> Бути чутливим (інформативним). Чутливість характеризується величиною і швидкістю збільшення вихідного параметра ДЦ при досить малій зміні структурного параметра AS (рис. 5.2, б). Чим більше Ді. при певному AS, тим вище чутливість даного параметра вихідного процесу;

-> Володіти стабільністю при багаторазових вимірах, яка характеризується ступенем розсіювання значень щодо середнього значення параметра при постійних умовах вимірювання;

-> Володіти диференціює здатністю, що дозволяє розділяти і локалізувати несправності різних елементів об'єкта за місцем їх виникнення (до складових частин елементів, до конкретного сполучення, деталі при наявності декількох однойменних сполучень, деталей в елементі);

-> Забезпечувати технологічність і економічність, що визначаються зручністю визначення параметра при діагностуванні, відповідними трудовими і матеріальними витратами.

Достовірність результатів діагностування в великій мірі залежить від навантажувального, швидкісного і теплового режимів роботи об'єкта. Тому з метою отримання високоякісної діагностичної інформації застосовують відповідні пристрої, що задають і підтримують оптимальні навантажувальні, швидкісні і теплові режими.

Читати далі: Методи діагностування автомобілів

; 6 - редуктор Рис.13. Деселерометр маятникового типу. Висновок В даній контрольній роботі я закріпив практичні знання, отримані при вивченні "Основ технічної діагностики автомобілів". Описав можливі методи виконання діагностування, вибрав обладнання для проведення операції, перерахував можливі несправності, склав детальну технологічну карту діагностики (таблиця).

за складом відпрацьованих газів, можна судити так само про їх токсичності і, таким чи-тельно, про можливість допуску автомобіля до подальшої експлуатації. Поелементна діагностика системи харчування карбюраторного двигуна полягає у визначенні несправностей механізмів і вузлів системи живлення на підставі діагностичних ознак (сигналів), що характеризується щих зміна параметрів їх технічного.

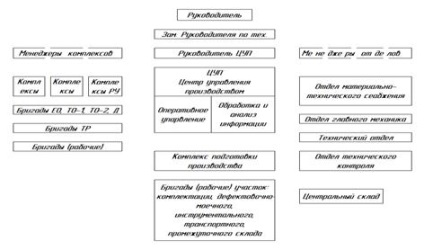

ТО2) = 6 обслуговувань ТРС = 3 обслуговуванням Таким чином, кількість технічних обслуговувань на добу становить: ТО1-21 обслуговування ТО2-6 обслуговувань ТР # 8209; 3 обслуговування ЕО # 8209; 900 обслуговувань Розрахунок програми технічних обслуговувань і ремонту автомобілів та їх робіт Перш ніж приступити до розрахунку визначення нормативів трудомісткості технічних обслуговувань і ремонту рухомого.