1.1. Гідравлічна система, в якій застосовується гідромашина, повинна відповідати вимогам ГОСТ 17411, ГОСТ 13823 і ГОСТ 12.2.086.

1.2. Гідросистема повинна мати прилади для контролю температури масла в баку, тиску в напірної і керуючої магістралях, а також точки підключення для контролю розрядження.

1.3. Запобіжний клапан гідросистеми повинен бути налаштований на тиск не вище максимально допустимого для гідромашини.

1.4. Гідросистема повинна виключати розрядження в робочих порожнинах гідромашини більше 0,2 кгс / см2 (рабс. = 0,8 кгс / см2) на будь-яких режимах.

1.5. Вимоги до трубопроводів

1.5.1. Перетин напірного і всмоктуючого трубопроводів не рекомендується приймати менше площі відповідних отворів гідромашини.

1.5.2. Кожен трубопровід перевірити на герметичність статичним тиском робочої рідини, рівним 1,6 Pмакс ( »50 МПа), протягом 5 хв.

1.5.3. Всмоктуючий трубопровід повинен бути по можливості коротким, без вигинів і мати умовний прохід, що забезпечує абсолютний тиск на вході в насос не менше 0,7 кгс / см2. Установка фільтра на лінії всмоктування (без підживлення) не допускається.

1.5.4. Корпус нерегульованих гідромашин і регульованих гідромоторів повинен бути з'єднаний з баком дренажним трубопроводом з умовним проходом не менше 6 мм для гідромашин з робочим об'ємом 12 см3, 10 мм - для обсягів 28, 45, 55, 56, 80, 107 і 112 см3 і 12 мм - для обсягів 160 і 250 см3.

Ущільнення дренажного штуцера робити відповідно до ГОСТ 25065.

Забороняється підключати дренажну порожнину корпусу регульованого гідронасоса з лінією дренажу в відкритих гидросистемах.

1.6. Вимоги до робочої рідини

Застосування інших марок або сумішей масел допускається тільки після узгодження з заводом-виробником гідромашини.

Таблиця 1 - Характеристика робочої рідини

1.7. Установка регульованої гідромашини без попереднього узгодження параметрів налаштувань і некваліфіковане регулювання налаштувань гвинтами обмеження робочого об'єму і тиску може привести до ненормативної роботі або повного виходу з ладу гідромашини.

2. Підготовка гідромашини до використання.

2.1. При монтажі гідромашини необхідно дотримуватись вимог ГОСТ 13823, а також вимоги до фланцевих з'єднань ГОСТ 19535 і вимоги безпеки ГОСТ 12.2.086. При цьому:

- зміщення осей з'єднувальних валів 0,1 мм, не більше;

- неплощинність монтажних поверхонь 0,05 мм, не більше;

- шорсткість монтажної поверхні Ra £ 2.5 мкм.

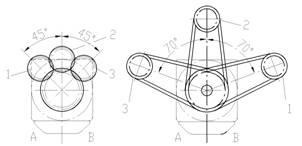

При монтажі враховувати граничні аксіальні і радіальні навантаження на вал, наведені в таблиці 4, а вибір оптимального кута установки зубчастої передачі проводити відповідно до малюнком 1.

а - відстань прикладання сили F від бурту вала

Fmax - максимальна радіальна навантаження при оптимальному

вугіллі установки шестерні

F / p - радіальна навантаження, яке діє при тиску р

(Додаткове навантаження, що допускається при тиску р)

± Fax max - максимально допустима

осьова навантаження в нерухомому стані

± Fax / р - максимально допустима осьова навантаження

при роботі з тиском р

Напрямок максимально допустимої осьової навантаження повинно бути враховано:

# 150; Fax max - збільшується стійкість підшипників

+Fax max - зменшується стійкість підшипників (уникати при можливості)

Значення граничних навантажень на вал гідромашин наведені для оптимальних кутів установки зубчастої (а) і клиноремінною (б) передачі на малюнку 4.

1 - для насоса правого обертання (підведення У під тиском)

2 - для приводу реверсивного

3 - для насоса лівого обертання (підведення А під тиском)

Примітка - Допускається відхилення від оптимального кута установки зубчастої передачі6458.

Вибір іншого кута установки передачі необхідно узгодити з виробником

Малюнок 1 - Схема вибору оптимального кута установки зубчастої (а) і клиноремінною (б) передачі (Вид з боку вала).

Таблиця 4 - Граничні аксіальні і радіальні навантаження на вал гідромашини.

2.2. Розконсервацію виробляти не більше ніж за 12 год до установки гідромашини. Перед монтажем гідромашини видалити консервант з зовнішніх поверхонь, зняти транспортні заглушки і злити рідину з внутрішніх порожнин, повернувши вал на 2-3 обороту.

2.3. З'єднання вала гідромашини з валом приводного пристрою повинно здійснюватися через пружну муфту відповідно до ГОСТ 21424.

Використання пристроїв інших типів, що передають крутний момент, допускається тільки після узгодження з виробником.

Муфту (шестерню або шків) насаджувати тільки за допомогою болта й нарізного отвору в приводному валу. Забороняється насаджувати муфту ударами. Виробляючи осьову затягування і контровку болта, витримати розміри, зазначені на малюнку 2.

2.4. Насос може бути встановлений в будь-якому положенні, але при цьому повинен розташовуватися нижче найнижчого рівня рідини в маслобаку.

2.5. При відкритому монтажі вала гідромашини рекомендується додат-ково захист манжетного ущільнення від попадання бруду і пилу.

2.6. Дренажну порожнину нерегульованих гідромашин і регульованих гідромоторів варто з'єднати з лінією дренажу гідросистеми. При цьому гідромашина може бути встановлена в будь-якому положенні (див. Схему монтажу), але так щоб дренажна порожнину була заповнена робочою рідиною

Монтаж дренажного трубопроводу повинен відповідати малюнку 3.

Забороняється підключати дренажну порожнину корпусу регульованого гідронасоса з лінією дренажу в відкритих гидросистемах.

3. Використання гідромашини.

3.1. Перед початком роботи:

- перевірити затяжку і контровку різьбових з'єднань;

- залити масло в гідросистему через заправний пристрій з фільтрами, що забезпечують тонкість фільтрації 25 мкм;

- перевірити рівень робочої рідини в баку;

- заповнити порожнину гідромашини робочою рідиною;

- провести пробний пуск без навантаження і прогріти масло холостим переміщенням робочого органу, при частоті обертання валу від 700 до 900 об / хв.

3.2. Під час роботи необхідно стежити за:

- відсутністю стукотів у виробі;

- рівнем робочої рідини в баку;

- температурою робочої рідини;

- тиском в гідросистемі;

- герметичністю всіх з'єднань.

3.3. Уникати роботи на режимах з частими перевантаженнями.

3.4. Перелік можливих несправностей в процесі використання гідромашини, які можуть бути усунені експлуатуючою організацією, наведено в таблиці 5.

3.5. Послідовність заміни манжетного ущільнення:

- зняти, використовуючи отвір на квадратному фланці, виріб з машини і злити масло;

- встановити гідромашину вертикально валом вгору, видалити стопорне кільце і вийняти кришку з корпусу;

- очистити шийку вала від бруду і масла, перевірити, чи немає забоїн і вм'ятин, нанести консистентне мастило;

- промити манжети з кришкою в олії;

- перевірити стан робочої кромки манжет, пружинного кільця і еластичність коміра манжети, при пошкодженні замінити;

- вкласти змащене маслом гумове кільце в корпус;

- одягнути на шліцьовий кінець вала конусну втулку для запобігання кромки манжети і встановити кришку на місце;

- встановити стопорне кільце;

- після першого пуску перевірити стан нового ущільнення.

Таблиця 5 - Перелік можливих несправностей.

Зовнішнє прояв несправності