Метод розділення твердої і рідкої фаз шляхом фільтрування заснований на дії пористих перегородок, що пропускають рідина і затримай-вающих тверді частинки. Фільтруюча перегородка вибирається залежно від величини твердих частинок і властивостей пропускається жид-кістки, яка не повинна руйнувати застосовуються для фільтрування матеріали. У фармацевтичному виробництві в якості фільтруючих матеріалів використовуються фільтрувальна папір, вата, тканини (марля, фланель, бязь, сукно, спеціальна фільтрувальна тканина - бельтинг), азбест, скляні і керамічні пористі плитки, густі металеві-ські сітки.

Мірою, що затримує здатності фільтра, є ступінь висвітлити-лення рідини. Часто перші порції фільтрату виходять мутними і тільки через деякий час він стає прозорим. Це залежить від того, що фільтрує перегородка спочатку пропускає деяку кількість частинок, діаметр яких менше діаметра пор фільтра. У міру фільтрування пори починають забиватися частинками, на фильт-рующей поверхні утворюється шар речовини, який ущільнює фільтр, зменшуючи початковий розмір пір. В кінцевому рахунку созда-ється новий фільтруючий шар, що лежить на фільтруючому матеріалі, як на опорі. Вважають, що фільтрує здатність в цьому випадку більше залежить від характеру утвореного осаду, ніж від лежачого під ним фільтруючого матеріалу.

Пориста перегородка являє для фільтрує рідини не-яке опір, що збільшується у міру наростання і уплот-вати осаду. Для подолання цього опору потрібно визна-ленне зусилля, що досягається створенням різниці тиску до і після фільтрувальної перегородки. Різниця тиску є рушійною си-лій фільтрації, яка змушує рідину проходити через пори осаду.

Якщо допустити, що рух рідини в порах фільтрату є ламінарним і що рідина проходить через велике число круглих капілярів однакового перетину і довжини, то залежність між від- "слушними факторами, що впливають на процес фільтрування, може бути виражена рівнянням Пуазейля:

де Q - обсяг витікаючої рідини в м 3; F - поверхня фільтра в м 2; z - число капілярів на 1 м 2; г - середній радіус капілярів в м; Р - різниця тисків по обидві сторони фільтрувальної перегородки в Н / м 2; х-час фільтрування в с; ц - абсолютна в'язкість фільтрату в Н / (с-м 2); / - середня довжина капілярів в м.

З рівняння Пуазейля легко вивести швидкість фільтрування. Зна-менатель правій частині рівняння виражає опір, який чиниться-моє фільтром проходженню рідини, яке є сумою опору-тивления осаду і фільтруючого матеріалу. Зазвичай опір останнього невелика в порівнянні з опором осаду і їм мож-но знехтувати. Таким чином, швидкість фільтрування (кількість фільтрату на одиницю площі в секунду) прямо пропорційна різниці тиску і обернено пропорційна опору осаду.

Практично необхідна різниця тисків досягається: 1) увели-ням стовпа фільтрованої рідини; 2) додатковим зовнішнім зусиллям у вигляді підвищеного тиску з боку подачі фільтрованої рідко-сти; 3) створенням розрідження з боку фільтра, зверненої до фільтрату.

Фільтри, що працюють за рахунок гідростатичного тиску стовпа фільтрованої рідини

До фільтрів, які працюють за рахунок стовпа фільтрованої рідко-сти, відносяться фільтри-мішки і відстійники. Останні мають загратоване помилкове дно, на яке кладуть фільтруючу тканину. Про-фільтрована рідина виводиться з нижньої частини відстійника через придонний штуцер.

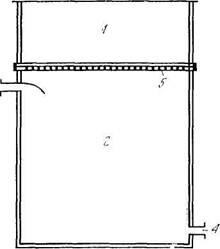

Нутч-фільтри являють собою керамічні, металеві або пластмасові товстостінні циліндри (рис. 45), розділені дірчастій перегородкою 5 на дві частини: верхня половина (/) наповнити-ється фільтрованої рідиною, в нижній (2) накопичується фільтрат. Для створення необхідного розрідження в приймачі є патру-- бік 3 для приєднання до вакуум-лінії. Внизу приймача знаходиться кран 4, через який виводять фільтрат. Фільтрує в нутч-фільтрах зазвичай служить тканина, що укладається на дірчасту пе-регородка у вологому стані. Нутч-фільтри зручні в тих випадках, коли необхідно отримати опади, вільні від домішок, так як вони можуть бути дуже легко відмиті. Рідини з слизовими опадами через нутч-фільтри проходять дуже погано. Також не слід фильтро-вать ефірні та спиртові витяги і розчини, оскільки ефір і спирт при великому розрідженні швидко випаровуються і пари їх будуть від-сасиваться насосом і викидатися в повітря.

Фільтри, що працюють під тиском

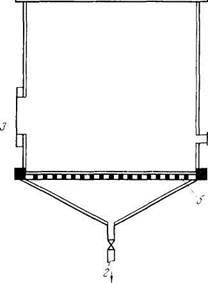

Друк-фільтри (рис. 46) являють собою нутч, верхня по-Ловіна яких закрита, в зв'язку з чим в ній можна створити тиск, необхідний для прискорення фільтрації. Нижня частина друк-фільтра негерметична. Потрібний тиск створюється за допомогою стиснутого віз-духу. Друк-фільтри можна застосовувати в тих випадках, коли оперують зі спиртовими, ефірними і іншими органічними розчинниками, що мають низьку температуру кипіння. Через друк-фільтр можна фільтрувати в'язкі рідини.

Фільтр-преси - апарати з великою фільтрує поверх-ністю, що володіють внаслідок цього високою продуктивністю. Фільтр-преси дають можливість отримувати не тільки добре висвітлити-ленну рідина, а й промиті опади. Фільтр-преси складаються з ряду поперемінно чергуються пустотілих чавунних рам і суцільних по обидва боки рифлених плит з жолобами (рис. 47). Розмір рам

Мал. 46. Друк-фільтр.

/ - патрубок для подачі стисненого повітря; 2 - патрубок для випуску фільтрату: 3 - лаз; 4 -патрубок для подачі рідини; 5 - філь-трующая перегородка.

Мал. 47. Рама (вгорі) і плита (внизу) фільтр-преса.

/ - припливи; 2 -Отвір каналу; 3 -Проходьте в порожнину рами; 4 - зливна труба з порожнин грубі.

і плит від 800X800 до 1000ХЮ00 мм. Рами і плити забезпечені збоку ручками, спираючись на які вони висять на двох направляючих стерж-нях станини. Рами і плити щільно присуваються один до одного і по-останньої плиту, так звану рухливу голівку фільтр-преса, з силою притискають наполегливим гвинтом з_ маховичком і важелями. Фільтр-преси новітніх конструкцій обладнані гідравлічним за-жимом. Плити перед затисненням покривають з обох сторін серветками з фільтрує тканини (бельтинг). Таким чином всередині рами напів-чає порожнину, відгороджена від желобоватих плит серветками. Вогонь-ту ж утворює як би дно, що розділяє дві сусідні площини.

У стінках плит і рам є наскрізні отвори; при зборі рам і плит в одну систему з цих отворів утворюються суцільні канали. Кожен канал має своє призначення. По одному з каналів (нижне-му) в фільтр-прес надходить фильтруемая рідина. Цей канал че-рез щілини повідомляється з порожнинами рам. Отже, фільтрована рідина потрапляє в рамну порожнину і завдяки тому, що вона пода-ється під тиском, фільтрується через затиснуті серветки. Осад осту-ється в рамної порожнини, а фільтрат надходить в просвіт між салфет-ками і плитою. Тут він по жолобах стікає вниз і через трубку з краном потрапляє в загальний приймальний жолоб. Осад поступово запол-няет все рами, ущільнюється і починає створювати все більш возрастаю-ний опір проходу рідини. Нарешті, насос, що подає жид-кістка в фільтр-прес, перестає долати опір осаду і з крана припиняється витікання фільтра; крани вимикаються Поочье-редную. Коли фільтрування закінчено і потрібно промивання осаду, що скупчився в рамної порожнини, в інший канал (верхній) впускають про-мивную рідина. Цей канал повідомляється з прорізами між сал-

феткой і плитою через щілини, наявні в плитах (через одну). По-кільки і промивна рідина подається під тиском, вона проходить через серветку в рамну порожнину, промиває осад і стікає по же-лобам протилежної плити, звідки через кран виводиться в прийом-ний жолоб.

При промиванні крани відкриті через один. У разі необхідності перед вивантаженням осаду в фільтр-прес створюється стиснене повітря для видавлювання рідини, що залишилася в каналах фільтру, в капілярах осаду.

Є фільтр-преси, в яких всього один загальний канал, викорис-зуемое спочатку для подачі фільтрованої рідини, а потім для випу-ска промивної рідини. Інакше кажучи, промивка проводиться по ходу руху фільтрованої рідини. Бувають фільтр-преси, в яких обидва канали (фільтрованої рідини і для промивання) проходять через верхні стінки рам і плит.

Рами і плити відповідно до хімічними властивостями фільтрованої рідини роблять чавунними, сталевими або дерев'яними. Число рам підбирають, виходячи із заданої продуктивності і кількості облог-ка, в межах від 10 до 60 шт. Фільтрування проводиться під значи-них тиском, іноді до 12 ат. Фільтрована рідина і вода для промивання подаються від насоса в штуцер на нерухомій голівці фільтр-преса, звідки потрапляють далі в канал.

Центрифугування по суті являє собою процес відстає-вання або фільтрування в поле відцентрових сил. Розвиваються при центрифугуванні відцентрові сили чинять на розділяється сі-стему набагато більший вплив, ніж сили тяжіння і тиску. По-цьому центрифугування є набагато більш ефективним про-процесом.

Величину відцентрової сили С, що діє на тіло, що обертається з масою М, можна визначити наступним чином:

де v - окружна швидкість обертання в м / с; G - маса тіла, що обертається в кг; г - радіус обертання в м; g - прискорення сили тяжіння (9,81 м / с 2). Підставивши в цей вираз значення окружної швидкості

де п - число оборотів в хвилину, отримаємо інший вираз центро-бежной сили:

g-900 або, замінивши па d (діаметр) і скоротивши л 2 і g \

Таким чином, відцентрова сила прямо пропорційна як діа-метру, так і числа обертів барабана, але її збільшення легше достига-ється підвищенням числа оборотів (в квадраті), ніж збільшенням диамет-ра барабана. Число оборотів центрифуги має величезне значення. при

малій швидкості буде недостатня відцентрова сила і центрифуга не виконає свого призначення. При занадто великій швидкості вра-щення стінки барабана можуть не витримати розривають зусиль і станеться аварія. При експлуатації центрифуг потрібно мати на увазі, що в початковій стадії, коли барабан розвиває обертання, осад НЕ-рівномірно розподіляється по поверхні барабана. В результаті ба-Рабан починає «бити», що вкрай шкідливо відбивається на міцності станини. Для пом'якшення поштовхів і ударів центрифуг надаються ре-Зіновій амортизатори. За цих же міркувань на центрифугах уста-новлюють гальмо, що дозволяє після виключення електромотора плавно і порівняно швидко зупинити барабан. Також важливо, що-б при виготовленні центрифуги барабан був ретельно збалансований (центр ваги барабана і вала повинен збігатися з віссю обертання). В роботі центрифуги розрізняють: 1) період пуску і розгону до повно-го числа обертів; 2) період обертання з постійною швидкістю; 3) пе-ріод виключення електромотора, уповільнення і зупинки центрифуги. Пусковий період для двигуна представляє найбільшу складність, оскільки йому доводиться долати інерцію барабана, інерцію знаходиться в ньому рідини і тертя барабана об повітря. У зв'язку з цим потужність центрифуги завжди розраховують на пусковий пеоіод. Робоча потужність зазвичай в 2-3 рази менше пусковий.

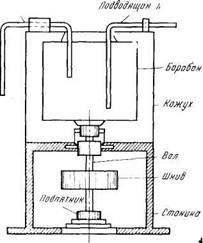

Подібно відстоювання, поділ фаз виробляється тут без філь-трующіх матеріалів. Завдяки великій відцентрової сили тверді частинки відкидаються до стінки, а рідина ближче до центру становит-ся прозорою і виводиться з барабана (рис. 48). Центрифугу останав-ливают тоді, коли шар осаду стане таким товстим, що додає до сифона і рідина почне витікати каламутній.

Мал. 48. Відстійна центрифуга.

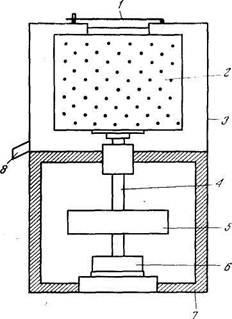

Мал. 49. Фільтруюча центрифуга.

/ - кришка; 2 - перфорований барабан; 3 кожух; 4 - вал; 5 - шків; в - підп'ятник; 7 -станіна; 8 - жолоб.

Можлива й інша конструкція отстойной центрифуги, в якій освітлена рідина переливається через верх барабана в просторі-під між кожухом і барабаном і виводиться потім через патрубок. Рідина, що підлягає центрифугированию, надходить через трубу. Після накопичення осаду на внутрішніх стінках барабана його останав-ливают і осад спускають в трубу, піднявши для цього запірний конус. Відстійні центрифуги застосовують в тих випадках, коли зважені ча-стіци погано фільтруються або ж настільки малі, що не утримуються фільтрує тканиною. Швидкість обертання невеликих центрифуг 1000-1200 об / хв.

До відстійні відносяться також суперцентріфугі, що обертаються зі швидкістю понад 5000 об / хв. Серед них розрізняють рідинні се-паратори з барабанами невеликої висоти, що працюють при числі про-ротовий до 10 000 в хвилину, і трубчасті суперцентріфугі з трубчастим барабаном, що працюють при 15 000-25 000 об / хв. Прикладом рідинний-них сепараторів можуть служити молочні сепаратори. Трубчасті супер-центрифуги знайшли широке застосування для розділення (руйнування) емульсій, а також для освітлення тонких суспензій.

На відміну від фільтрації, коли кожна частка рідини рухається під тиском суміжній частки, при відцентрової фільтрації дви-ються кожної частинки незалежно і знаходиться під впливом відцентрової сили.

Відцентрова фільтрація проводиться в фільтруючих центрифугах (рис. 49), які складаються з обертових на вертикальному валу дир-чатих циліндричних барабанів, внутрішня поверхня яких по-крита тканиною. Барабан зовні оточений міцним кожухом. Фільтрат, що пройшов з барабана в кожух, по жолобу виводиться назовні. Зовн-ним ознакою закінчення процесу служить зникнення цівки жид-кістки з жолоба. Для максимального зневоднення осаду центрифу-гу обертають ще деякий час на повному числі обертів, а потім зупиняють. Після цього барабан очищають від осаду, фільтруючу тканину промивають і цикл повторюють. У фармацевтичному виробництві зручні невеликі центрифуги, наприклад з D: # = 400: 260 мм і 1200 об / хв. Число оборотів барабана центрифуг зменшують з увели-ням діаметра барабана.

Освітлення витяжок. адсорбенти

У всіх випадках, коли суспензія за своїм характером наближається до колоїдної каламуті, необхідно вжити заходів для укрупнення частинок. Найчастіше стійкі каламуті в витяжках руйнуються за допомогою ад-сорбентів, на поверхні частинок яких відбувається скупчення кол-лоідно-зважених часток.

Як адсорбенти у фармацевтичній практиці знаходять примі-ня активоване вугілля, глинисті мінери, тальк, фільтроваль-ва папір і ін.

У ряді випадків освітлення витяжки може бути досягнуто кип'ячу-ням її протягом деякого часу. При цьому відбувається згортаючи-ня білкових і слизистих речовин, пластівці яких до того ж мають і адсорбційної здатністю. Кип'ятіння як освітлюючий спосіб ши-роко застосовується, наприклад, при очищенні витяжок солодкового кореня. У тих же випадках, коли витяжки багаті білковими, слизовими і пек-тинів речовинами, освітлення можна провести шляхом додавання 96% спирту.

Ефективним виявилося освітлення за допомогою ультразвуку, впер-ші застосоване в галузі виноробства.