КОНСТРУКТИВНО-ТЕХНОЛОГІЧНІ СХЕМИ ОСНОВНИХ ТИПІВ сушарок МОЛОЧНИХ ПРОДУКТІВ

Форсунки для розпилення сухого молочного продукту

Гідравлічне (механічне) розпилення продукту в сушильних камерах досягається в результаті його виділення з форсунок з великою швидкістю під дією високого тиску (4,9. 20 МПа). Для досягнення хорошого ефекту розпилення висушуваний продукт за допомогою насоса спочатку нагнітається в зрівнювач тиску, звідки під тиском 4,9 МПа направляється до форсунок. Тиск в зрівнювач створюється повітряним компресором. Розпад струменя, що виходить з форсунки, на краплі залежить від турбулентності (завихрення), яка, в свою чергу, обумовлена швидкістю витікання рідини, розміром вихідного отвору форсунки, фізичними властивостями сировини.

Турбулентність струменя зростає, якщо після виходу з форсунки їй надається обертальний рух, для чого в форсунках є спеціальний пристрій (канавка). При цьому зменшується розмір крапель, завдяки чому процес сушіння покращується.

Для розпилення застосовують форсунки з вихідним отвором діаметром 0,5. 1,5 мм. Чим більше діаметр сопла форсунки при одному і тому ж тиску, тим вища продуктивність сушарки. Цей же ефект досягається при підвищенні тиску подаваного висушуємо продукту і тому ж діаметрі сопла форсунки. Слід зазначити, що робота з використанням форсунок зі зменшеним вихідним отвором підсилює їх опір, що тягне за собою підвищення тиску подаваного продукту і поліпшення ступеня розпилення.

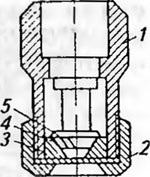

Мал. 9.3. форсунка:

1 - корпус; 2-кришка; 3 - шайба; 4 конус; 5 канавка

Механічна форсунка (рис. 9.3) складається з корпусу, кришки і шайби. Всередині форсунки встановлений конус з канавками, що йдуть по дотичній до внутрішньої окружності. висушуваний

продукт проходить по канавках, зберігаючи отриману під дією гідравлічного тиску по-поступального швидкість, і набуває тангенці-ально (дотичну) швидкість. При виході про-дукт з отвору форсунки утворюється плівка, яка потім розпадається на окремі краплі.

Перевагою форсунок є невеликі енерговитрати на розпорошення (від 4 до 10 кВт • ч на 1 т продукту). Їх продуктивність складає 150 дм 3 / год. Для забезпечення відповідної про-тивність сушарки встановлюють не-скільки форсунок.

Недоліком механічних форсунок є те, що вони часто забиваються, особливо при рас-пилкування в'язких і погано очищених рідин. Вихідна отвер-стіе механічних форсунок швидко розробляється під шліфують-ющим дією струменя, внаслідок чого розмір крапель увеличива-ється і погіршується робота сушарки. Крім того, виробник-ність сушарок з механічними форсунками можна регулювати в процесі роботи. Тому при розробці розпилювальних су-шілок орієнтуються на використання відцентрового способу розпилення продукту. В цьому випадку розпорошення здійснюється відцентровим диском з внутрішніми радіально розташовані-ми канавками.

Висушуваний продукт самопливом надходить всередину диска, що обертається з великою швидкістю, набуває обертальний рух і під дією відцентрової сили викидається в сушильну камеру, перетворюючись при цьому на дрібні краплі. Для досягнення однорідного розпилення необхідні рівномірний-ва подача продукту на диск і відсутність його вібрації. Розмір крапель при розпилюванні диском тим менше, чим більше окруж-ва швидкість і діаметр диска. Чим вище швидкість обертання дис-ка, тим однорідніше розпорошення. В середньому окружна швидкість повинна бути не нижче 60 м / с. Практично в сучасних розп-неністю сушарках окружна швидкість дорівнює 110. 150 м / с. Це дозволяє отримати більш однорідний тонкодисперсний вису-шенний продукт і зменшити розміри сушильної камери, так як діаметр факела розпилення та висота сушарки в результаті такого розпорошення продукту зменшуються. Крім того, створюються сприятливі умови для руху розпорошується продукту і гарячого повітря; можна підвищити продуктивність сушарок, не збільшуючи їх розмірів.

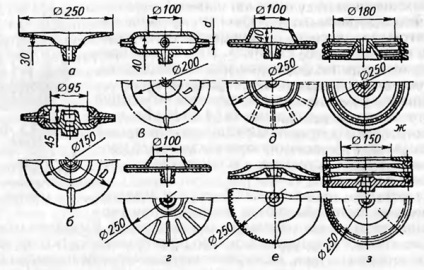

Мал. 9.4. Види розпилювальних відцентрових дисків:

а - тарільчасте відкритий; б-зі змінними соплами; в - зі змінними соплами полегшений; г - плоский закритий з перегородками; д - плоский закритий з отворами; е - плоский закритий з зубами; ж - триярусний гладкий з отворами; з-триярусний з перегородками і зубами

Види різних розпилювальних відцентрових дисків показані на рис. 9.4. Діаметр отворів в дисках зі змішаними зі-полум'я може бути 4, 6 і 8 мм, діаметр самого диска 200, 250, 300 і 350 мм. Мінімальна частота обертання диска складає

9.1. 167 с-1. але може бути доведена до 500 з -1. При цих услови ях діаметр частинок розпорошується продукту може становити (10. 20) 10 6 м.

Необхідну частоту обертання диск отримує за допомогою електромеханічного приводу з підвищує редуктором черв'ячного, фрикційного або зубчастого типу, паровий або пневма-ної турбіни, а також високочастотного електродвигуна з водяним охолодженням, що працює від струму підвищеної частоти (до 200 Гц). Останній спосіб більш надійний, тому що забезпечувала-ет стабільність розпилення, завдяки чому збільшується кіль-кість розчинних білкових речовин в готовому продукті при більш високій вологості.

Особливістю дискового розпилення є те, що факел розпилення розташований в горизонтальній площині, а його діаметр визначається дальністю польоту крапель висушуємо продукту. Зазвичай за діаметр факела розпилення приймають діаметр окруж-ності, де випадає близько 90% всього розпорошується продукту.

У сушарках з форсунковим розпиленням порівняно легко регулювати розмір факела зміною діаметра перетину отвер-сті форсунки і тиску рідини, в дискових сушарках це зробити не вдається. Діаметр факела при розпилюванні відцентро-ним диском зростає в міру збільшення кількості висушуючи-ного продукту і зменшується при підвищенні частоти його обертання.

З відходить з сушильної камери повітрям несуться дрібні частинки висушеного продукту. Віднесення продукту з відпрацьованим повітрям навіть при правильно обраному режимі сушки складає до 10% загальної маси висушеного матеріалу. Крім того, значний винесення готового продукту призводить до забруднення навколишнього середовища. У зв'язку з цим необхідно передбачити очистку повітряних викидів.