Недотримання стандарту переслідується по закону

Цей стандарт поширюється на пластмаси і встановлює метод визначення ударної в'язкості по Изоду.

Суть методу полягає в руйнуванні консольно-закріпленого зразка з надрізом ударом маятника поперек зразка на певній відстані від місця закріплення.

Стандарт не поширюється на пористі пластмаси.

Терміни та пояснення до них, що застосовуються в цьому стандарті, дані в додатку.

Стандарт відповідає МС ІСО 180-82, крім допуску на товщину зразків.

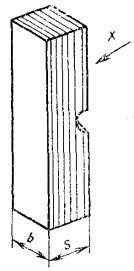

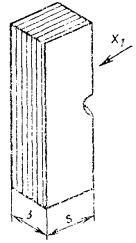

1.1. Для випробування застосовують зразки чотирьох типів з надрізами двох типів (А і В), виготовлені відповідно до рис. 1. 2.

1.2. Розміри зразків наведені в табл. 1.

Зразок з надрізом типу А

Зразок з надрізом тіпаB

1.3. Метод відбору зразка, тип зразка і надрізу, а також використання «перевернутого зразка» передбачають в нормативно-технічної документації на конкретну продукцію.

Допускається використання зразків, складених з двох частин по ширині, якщо це передбачено в нормативно-технічної документації на конкретну продукцію.

1.4. Спосіб нанесення надрізу, контроль форми і розмірів надрізу передбачають в нормативно-технічної документації на конкретну продукцію. Для нанесення надрізу абразивні ріжучі інструменти не можуть застосовуватись.

1.5. При виготовленні зразків з листових або листові шарові матеріалів товщина зразка повинна бути дорівнює товщині листа при направленні удару перпендикулярно верствам (рис. 3), а при направленні удару паралельно верствам (рис. 4) ширина зразка повинна бути дорівнює товщині листа.

Зразки з надрізом з шаруватого матеріалу

X- напрямок удару перпендикулярно верствам

X1- напрямок удару паралельно верствам

Зразки для випробування на удар перпендикулярно верствам виготовляють з листів товщиною 12,7 мм і більше.

Схема випробування зразка з надрізом

1 - зразок; 2 - маятник; 3 - затиск

Схема випробування «перевернутого зразка»

1 - зразок; 2 - маятник; 3 - затиск

Зразки, виготовлені з листів товщиною понад 12,7 мм, піддають механічній обробці з двох сторін рівномірно до товщини (12,7 ± 0,5) мм, або з одного боку, якщо це передбачено в нормативно-технічної документації на конкретну продукцію.

1.6. Напрямок вирізання зразків з анізотропних і шаруватих матеріалів, положення надрізу і напрямок удару по відношенню до верствам передбачають в нормативно-технічної документації на конкретну продукцію. При механічній обробці зразків з одного боку надріз наносять на необроблену сторону зразка.

Зразки, виготовлені з листів товщиною менше 3,2 мм, складають у кілька шарів до отримання розміру від 3,2 до 12,7 мм.

1.7. Зразки для випробування виготовляють формуванням (методом лиття під тиском, пресуванням і ін.) Або механічною обробкою.

При виготовленні зразків механічною обробкою з листів, плит або виробів спосіб і умови обробки зразків повинні відповідати вимогам ГОСТ 26277-84.

1.8. Зразки повинні мати гладку рівну поверхню, без тріщин, раковин, вм'ятин, відколів та інших видимих дефектів.

1.9. Кількість зразків передбачають в нормативно-технічної документації на конкретну продукцію. Якщо таких вказівок немає, то повинно бути не менше 10 зразків.

2.1. Характеристики маятникових копрів наведені в табл. 2.

2.2. Бойок маятника повинен мати циліндричну поверхню радіусом (0,8 ± 0,2) мм з горизонтально розташованої віссю.

2.3. Конструкція копра повинна забезпечувати зіткнення бойка маятника зі зразком по всій ширині зразка в момент удару на відстані (22 ± 0,2) мм від верхньої площині затиску і збіг поздовжньої осі зразка з вертикальної осьової лінією бойка маятника з допустимим відхиленням 0,5 мм. Лінія дотику повинна бути перпендикулярна поздовжньої осі зразка з допустимим відхиленням не більше 2 °.

2.4. Відстань між віссю обертання маятника і центром удару повинно збігатися з відстанню між віссю обертання маятника і точкою дотику бойка маятника зі зразком з допустимим відхиленням не більше 1%.

2.5. Верхні краї затиску повинні мати радіус закруглення (0,2 ± 0,1) мм. Конструкція затиску повинна передбачати пристрій, який при закріпленні зразка в затиску забезпечувало б положення верхньої площині затиску відносно горизонтальної площини, що перетинає вершину кута надрізу, з допустимим відхиленням 0,5 мм.

2.6. Прилади для вимірювання ширини зразків повинні забезпечувати вимірювання з похибкою не більше 0,02 мм.

3.1. Перед випробуванням зразки кондиціонують по ГОСТ 12423-66 при (23 ± 2) ° С і відносній вологості (50 ± 5)%, якщо в нормативно-технічної документації на конкретну продукцію немає інших вказівок.

3.2. Перед випробуванням зразків, виготовлених з листових матеріалів, вимірюють ширину зразка.

4.1. Випробування проводять при (23 ± 2) ° С і відносній вологості (50 ± 5)%, якщо в нормативно-технічної документації на конкретну продукцію немає інших вказівок.

4.2. Маятниковий копер вибирають відповідно до табл. 2 так, щоб на руйнування зразка було витрачено не менше 10% і не більше 80% запасу енергії. Якщо цю вимогу відповідають кілька маятників, то використовують маятник з найвищим запасом енергії.

4.3. Зразок закріплюють у приладі так, щоб горизонтальна площина, яка перетинає вершину кута надрізу, була на рівні верхньої площини затиску, а надріз звернений в сторону маятника (рис. 5). Надріз «перевернутого зразка» повинен бути на стороні, протилежної маятнику (рис. 6).

4.4. Маятник піднімають і закріплюють у верхньому вихідному положенні, потім обережно (без ривка) відпускають його.

4.5. Відраховують за шкалою значення енергії, витраченої на руйнування зразка, і визначають вид руйнування.

4.6. У розрахунку беруть результати, отримані на зруйнувалися зразках.

5.1. Ударну в'язкість зразка з надрізом ( «перевернутого зразка») (аk (а)) в кДж / м 2 обчислюють за формулою

де А - енергія удару, витрачена на руйнування зразка, Дж;

b - ширина зразка, мм;

sk - товщина зразка під надрізом, мм.

5.2. За результат випробування приймають середнє арифметичне всіх випробувань, округлене до двох значущих цифр; якщо передбачається нормативно-технічною документацією на конкретну продукцію, то визначають величину стандартного відхилення по ГОСТ 14359-69.

5.3. Результати випробування записують в протокол, який повинен містити такі дані:

тип і позначення випробуваного матеріалу;

дату і метод виготовлення зразків;

тип зразка і надрізу;

атмосферні умови в приміщенні випробування;

кількість випробовуваних зразків;

тип маятникового копра, максимальну енергію маятника;

становище надрізу, напрямок удару щодо розташування шарів і ширину зразка при виготовленні з шаруватого матеріалу;

місце і напрям вирізки зразків з анізотропних пластмас;

значення визначається показника для кожного зразка;

середнє арифметичне значення визначається показника і, якщо передбачено в нормативно-технічної документації на конкретну продукцію, стандартне відхилення;

дату випробування і позначення цього стандарту.