Технічне обслуговування пакера полягає в його розбиранні, очищення від забруднень, ревізії, заміні що вийшли з ладу деталей і збірці.

Технічне обслуговування пакера проводити після кожного вилучення зі свердловини.

В основному, пакерного еластомери піддаються впливу підвищених температур. Зі збільшенням температури вище температури склування, еластомери втрачають міцність, в той час, як еластичність підвищується. Але в забійних умовах пакер піддається не тільки температурному воздейcтвію, але і воздейcтвію різних рідин і хімікатів. Такий вплив укупі з температурою може викликати хімічні зміни еластомерів, які моментально і незворотні. Крім того, при одночасному впливі температури, тиску і, наприклад, сірководню, Нітрільниє гуми стають, навпаки, дуже крихкими, втрачають еластичність і інші якості гуми.

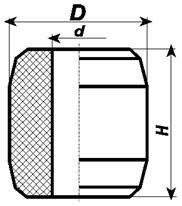

Мал. 6 ущільнель пакера.

Більшість елементів ущільнювачів серійних пакеров представляють собою товстостінний гумовий (полімерний) пустотілий циліндр щодо короткої довжини. Для кожного внутрішнього діаметра обсадної труби (свердловини) потрібен свій ущільнювальний елемент.

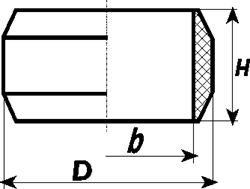

Мал. 5 ПРЗ - пробка разбуріваемая заливальна.

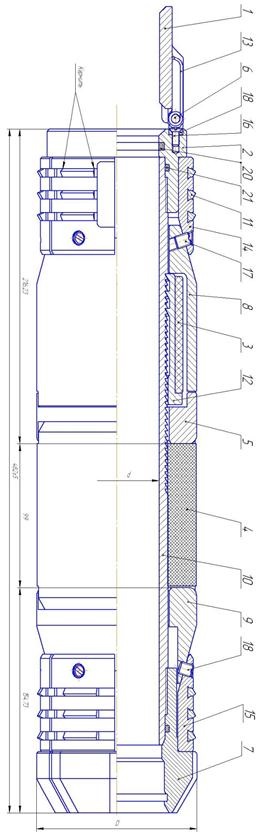

Мал. 4 Пакер ПР-120 (ІУК і ПРЗ в зборі).

Тип пакера зовнішній діаметр при виконанні

пакера до 150 # 730; С

- герметичного перекриття кільцевого простору між пробкою і обсадної колоною при заливальних роботах;

- утримування перепаду тиску під пробкою і, при необхідності, утримування перепаду тиску над пробкою, тобто може використовуватися як бруківка.

Пробка забезпечує герметизацію експлуатаційної колони при перепаді тиску до 35 МПа і застосовується в свердловинах з максимальною температурою робочого середовища до плюс 100 # 730; С.

За окремим замовленням пакер виготовляється термостійкого виконання (температура робочого середовища до плюс 150 # 730; С).

Інструмент (ІУК) призначений для:

- транспортування пробки в заданий інтервал;

- установки пробки в заданому інтервалі;

- закачування в свердловину тампонажного матеріалу при РІР.

1 - ІУК - інструмент інсталяційний гідравлічний;

2 - ПРЗ - пробка разбуріваемая заливальна.

Пакер повинен спускатися в прошаблонірованную свердловину. Діаметр шаблону повинен бути не менше ніж на 2 мм більше діаметру пакера, довжина не менше 3,5 метра. Шаблонування має бути проведено не менше 5 метрів нижче місця установки пакера.

Інструмент, з'єднаний з пробкою кульковим замком, спускається в свердловину в встановлюваний інтервал. Після промивання свердловини і закачування в НКТ розр # 1104; тной технологічної рідини скидають кулька, який сідає на сідло, перекриваючи циркуляцію в НКТ. Створюючи розрахункове тиск - далі своїми словами. (Див. Таблицю 7), зрізають гвинти 20, що призводять інструмент ІУК в робочий стан, зрізають гвинти 19, потім гвинти 11, стискаючи одночасно ущільнювальний елемент 16 на пробці. Після посадки пробки створенням розр # 1104; тного тиску в НКТ зрізають гвинти 20, утримують сідло 14, яке падає в кошик 18 разом з кульками 16 і 13. При цьому відбувається роз'єднання пробки від інструменту, відкривається прохідний канал для закачування тампонажного матеріалу через порожнину штока 2 з адаптером 12 і радіальні канали кошика 18.

З метою отримання циркуляції над пробкою необхідно підняти ін-струмент ІУК щодо встановленої пробки до упора в обмежувальне кільце 17, при цьому допустиме зусилля натягу колони НКТ понад влас-ного ваги підвіски не повинно перевищувати 2 тонн.

Після заливки піднімають НКТ разом з інструментом, при цьому зрізаються гвинти 20 кільця 17. Далі кільце 17 і пробка 24 переміщаються в опору 21, закриваючи канал пробки знизу, при цьому зрізаються гвинти 20 пробки, а пружинне кільце 22 стопорить пробку від осьового переміщення.

Далі при підйомі НКТ тарільчасте клапан 1 закриває канал пробки зверху.

Інструмент ІУК підняти вгору не менше 5 м з урахуванням витяжки НКТ, при цьому клапан закриває пробку зверху, закриється, що дозволить вести ремонтні роботи в надпакерном інтервалі свердловини без очікування затвердіння цементного розчину під пробкою.

ЗАБОРОНЯЄТЬСЯ повторний спуск обладнання без ревізії.

Ущільнель пакера.

З метою герметизації затрубного простору пакер оснащується системою еластичних ущільнювачів манжет різної конфігурації. Зовнішній діаметр будь манжети в транспортному (необжатом) положенні на 10 ÷ 30мм менше внутрішнього діаметра обсадної труби, в якій встановлено пакер. Прикріплений до тіла пакера манжета під дією тиску, щільно герметизирует відкриту площу, яка становить різницю між діаметром пакера і діаметром свердловини. Процес роз'єднання здійснюється механічним, гідравлічним та гидромеханическим впливом на гумовий Пакер елемент, що збільшує при цьому діаметральний габарит. Пакер можна залишати в свердловині без труб, так як завдяки заякоренних плашок верхнього гідравлічного і нижнього механічного якорів пакер здатний сприймати перепади тиску, спрямованого як вгору, так і вниз.

Функціональність і надійність сучасного погружного нафтовидобувного обладнання багато в чому визначається працездатністю ущільнюючих елементів, які є основним робочим вузлом пакера. Ущільнювальні манжети проявляють високу стійкість при експлуатації в таких робочих середовищах, як нафта, газ, вода, H2S (до 6%), зберігають стабільність при робочому тиску до 70МПа і регулярній дії температур від -5 ° C до 120 ÷ 150 ° C.

Рішення завдання надійного роз'єднання інтервалів свердловини не повинно вступати в протиріччя з необхідністю безаварійного вилучення внутріскважінного інструменту, що забезпечується, в свою чергу, здатністю ущільнювача зберігати первинну форму після зняття навантажень і повертатися в транспортне положення за рахунок пружних властивостей матеріалу, з якого він виготовлений.

Практика показує, що понад 75% відмов прямо або побічно пов'язане з різними видами руйнувань або неприйнятного зміни фізичних і механічних властивостей гумових елементів. Відмови гумотехнічних виробів, призводить не тільки до зниження рентабельності видобутку і транспортування нафти, а й до аварій, прямі збитки від яких, в десятки разів перевищує номінальну вартість самого обладнання. Тому до гумовотехнічним виробам, комплектуючих нафтовидобувне обладнання, пред'являються дуже жорсткі вимоги по твердості, накопичення залишкової деформації стиснення, стійкості до робочого середовища.

При роботі в свердловині гумовий елемент може частково або повністю зруйнуватися. Це в основному відбувається через перевантаження пакера - передачі на нього більшої стискаючого навантаження, ніж допустима. На руйнування гумового ущільнювача також впливають забойная температура і природний газ, що вступає у взаємодію з гумою пакера.

Недоліки гумових елементів: менша довговічність, ніж сталевих; внаслідок структурних змін, що прискорюються зовнішніми впливами і нагріванням при змінних деформаціях, гума поступово втрачає свою міцність і пружні властивості;

Працездатність гумового елемента і значення напруг, що виникають при експлуатації, залежать від конфігурації вироби - його розмірів, форми, наявності в ньому микродефектов, від механічних властивостей матеріалу, від навантажень, швидкості їх застосування, від температури та ін.

При виготовленні таких товстостінних гумових циліндрів часто всередині утворюються порожнечі і тріщини, виявити які практично неможливо (виявляються після розрізання використаних пакеров). Це явно дефектні елементи ущільнювачів. Для приведення в дію ущільнюючих елементів (двох-чотирьох в складі одного пакера) необхідно їх «розчавити», надавши елементам бочкообразность, таким чином гума впирається в облогову колону і герметизує (перекриває) свердловину. Для виконання цієї операції потрібно докласти зусилля - до 60 кН з боку бурильної або насосно-компресорної колони.

Після використання пакера в свердловині при підвищеному тиску (30-50 МПа) на ньому з'являються викришування гуми, причиною яких є затікання гуми в ущільнюється зазор (розповісти по ПРО).

Виходячи з геологічних умов районів масового буріння на нафту до ущільнювача елементам ставляться такі основні вимоги: працездатність при перепадах тиску до 70 МПа; тривале роз'єднання пластів в умовах впливу пластової нафти, нафтових газів, мінералізованих вод при температурі до 150 ° С, стійкість до стирання (вирішальний вплив на реальну (фізичну) міцність надають поверхневі дефекти у вигляді мікротріщин. Саме вони в змозі знизити міцність в порівнянні з теоретичної в сотні разів).

Елементи всіх пакеров виробляються з еластомерів. Під цим терміном розуміють полімери, що володіють в діапазоні експлуатації високоеластичними властивостями. Pезіной або еластомером називають будь-який пружний матеріал, який може розтягуватися до розмірів, у багато разів перевищують його початкову довжину (еластомерна нитка), і, що суттєво, повертатися до вихідного розміру, коли навантаження знята. Еластомери володіють низькими температурами склування. Температура склування - температура, при якій полімер переходить при охолодженні з високоеластичного в в'язкотекучий стан або з вязкотекучего в склоподібний стан (що і визначає вимоги щодо зберігання ущільнюючих елементів на складі при температурі від 0 до плюс 25 # 730; С, допускається зберігання пакера і запасних елементів ущільнювачів при температурі не нижче мінус 25 # 730; С за умови відсутності деформації і ударних навантажень, а також витримці пакера і ущільнюючих елементів не менше 24 годин при кімнатній температурі перед використанням.). Температура склування визначається хімічним складом і будовою ланцюга полімеру.

Після закінчення терміну служби і при пошкодженні гумового елемента він може бути замінений новим, причому металеві деталі залишаються придатними для подальшого використання.

Технічне обслуговування пакеров

Ущільнель вимагають дуже ретельного огляду після розбирання пакера. При наявності механічних пошкоджень або збільшенні зовнішнього діаметра елементу ущільнювача біль-ше зовнішнього діаметра пакера, його необхідно замінити.

Після складання пакер перевірити на герметичність. Для цього внутрішній об'єм пакера повністю заповнити робочою рідиною (водою або маслом), після чого в гідравлічний якір вкрутити перехідник, який має прохідний отвір і конічну різьбу для приєднання до нього гідравлічного рукава від насоса. На гідравлічний якір надіти відрізок труби відповідного внутрішнього діаметра (згідно таблиці 1) з товщиною стінки не менше 7 мм. Створити всередині пакера тиск до 20 МПа (200 кгс / см 2) і витримати протягом 10 хв. Пакер вважається видер-жав-шим випробування і придатним до проведення технологічних операцій в свердловині, якщо протягом часу витримки не відбулося падіння тиску і не виявлений вихід робочої рідини назовні пакера. Після закінчення перевірки на герметичність злити робочу рідину з внутрішнього обсягу пакера.

Пакер в тарі підприємства-виготовлювача дозволяється транспортувати будь-яким видом транспорту, що дозволяє перевозити довгомірний вантаж, з урахуванням правил перевезення вантажів, що діють на транспорті відповідного виду.

При перевезенні пакера повинні бути вжиті заходи, що гарантують безпеку пакера і його товарного вигляду. Різьбова частина штока та ін. Повинна бути захищена пластиковими захисними ковпачками. Особливу увагу звертати на збереження поверхні ущільнюючих елементів і кодового паза.

ЗАБОРОНЯЄТЬСЯ транспортувати пакер волоком, скидати і ударяти при вантажно-розвантажувальних роботах.

Пакер і ущільнювальні елементи повинні зберігатися в заводській упаковці в закритому приміщенні з природною вентиляцією при температурі від 0 # 730; С до плюс 25 # 730; С. Ущільнель розміщувати на стелажах в умовах, що виключають їх деформацію і пошкодження. Не рідше, ніж раз в 6 місяців пакер повинен підлягати огляду. Виявлені осередки корозії необхідно зачистити і покрити консерваційні мастила К-17 ГОСТ 10877-76 або інший мастилом, антикорозійні властивості якої не нижче, ніж у мастила К-17.

Допускається зберігання пакера і запасних елементів ущільнювачів при температурі не нижче мінус 25 # 730; С за умови відсутності деформації і ударних навантажень, а також витримці пакера і ущільнюючих елементів не менше 24 годин при кімнатній температурі перед ремонтом або використанням. Пакер і ущільнювальні елементи повинні бути захищені від дії прямих сонячних і теплових променів, і знаходитися не ближче 1 м від опалювальних приладів.

У період підготовки до спуску в свердловину, на кущовий майданчику, пакер повинен зберігатися на стелажах або в тарі підприємства-виробника в укритті, захищеному від дії сонячних променів при температурі не нижче мінус 10 # 730; С.

Додаток . Спецплан НА ПРОВЕДЕННЯ РОБІТ