Розрахунками теоретичної міцності металів, заснованими на класичній теорії, що представляє метал ідеально побудованим конгломератом, в якому атоми займають строго певні місця в кристалічних решітках, показано, що реальна міцність металів в десятки і сотні разів нижче теоретичної.

Міцність технічно чистого металу становить 250-300 МПа тоді як теоретична міцність її повинна бути порядку 15000 МПа.

Причиною такого зниження міцності є відхилення порядку розташування атомів в кристалічних решітках металу від ідеального розташування, розглянутого вище. Реальний метал завжди не є ідеально чистим і присутні в металі домішки, навіть в дуже невеликих кількостях, приводять до порушення нормальної роботи кристалічної будови металу. Фізичні порушення (дефекти) твердих металів, обумовлені відхиленням від правильного ідеального розташування атомів в решітці металів.

Навіть ідеально побудований одиничний монокристал має дефекти, тому що він має межі. В силу поверхневого натягу решітка на поверхні металу і в прилеглих ділянках виявляється перекрученою. Ще більш спотвореними виявляються решітки полікристалічних тіл в зонах кордонів зерен. Межі зерен один з видів дефектів кристалічної будови.

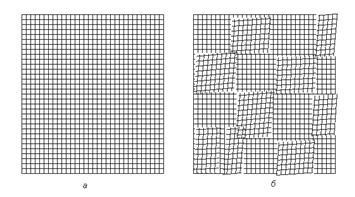

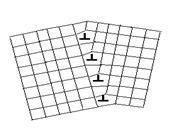

Більш тонкими порушеннями кристалічної будови є субзеренная структура металів. Якщо ідеально побудований монокристал або кристаліт полікристала можна представити у вигляді ідеальної сітки, то фактична кристалографічна орієнтування в зернах ідеального кристала відрізняється від ідеальної, утворюючи так звану субзеренную структуру зерна (рисунок 1.13).

Малюнок 1.13. Схема субзеренного будови зерна.

Ділянки з однаковою орієнтуванням називаються тут субзернамі. Вони орієнтовані відносно один одного на дуже невеликий кут (близько декількох кутових секунд або хвилин). Розміри субзерен 10 -4 -10 -5 см. Межі між субзернамі є дефектами кристаллографического будови і називаються субзереннимі межами. Межі зерен і субзеренние кордону відносяться до поверхневих (двовимірним) дефектів.

Включення друге фаз в сплаві, а також мікропори представляють собою клас об'ємних (тривимірних) дефектів.

Ці дефекти роблять значний вплив на механічні та фізичні властивості металів і сплавів, проте, вирішальне значення в цьому відношенні мають точкові (нульмерние) і лінійні (одномірні) дефекти.

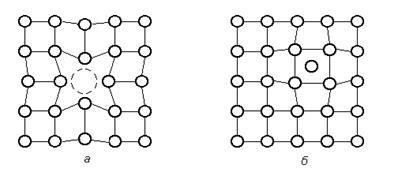

Малюнок 1.14. Схема точкових дефектів в атомну будову металів: а - вакансія; б - дислокований атом

До точкових дефектів відносяться вакансії і дислоковані атоми (рисунок 1.14). Вакансії і міжвузольні атоми грають вирішальну роль в процесах дифузії, але можуть впливати і на механічні властивості. Наявність вакансій в решітці повідомляє атомами рухливість, тобто дозволяє їм переміщатися в процесах дифузії і самодифузії в металах і сплавах.

Вакансія утворюється шляхом виходу атома, що знаходиться у верхній атомної площині кристала на поверхню, внаслідок чого утворюється вакансія на поверхневому шарі, в яку може перейти будь-який з сусідніх атомів, утворюючи нову вакансію і т.д. Таким чином, шляхом перескоку атома на місце існуючої вакансії, вона переміщається в обсязі кристала, повідомляючи атомам необхідну в процесах дифузії рухливість. Кількість вакансій в кожному металі є величиною строго визначеної, яка залежить від температури.

Дислоковані атоми утворюються в результаті перескоків зі свого регулярного положення найближчим междоузлие. Ці переходи можуть здійснюватися в результаті локальних підвищень температури і напружень, які повідомляють окремим атомам енергію, підвищує середню теплову енергію всіх атомів. Ймовірність утворення дислокованих атомів у порівнянні з вакансіями значно менше, тому і концентрація дислокованих атомів завжди значно менше, ніж вакансій. При наявності в сплаві обох типів точкових дефектів може відбуватися їх взаємодія, в результаті якого зменшується число дефектів решітки.

До лінійним дефектів відносяться дислокації. Відрізняють два основних види лінійних недосконалостей: крайові і гвинтові дислокації.

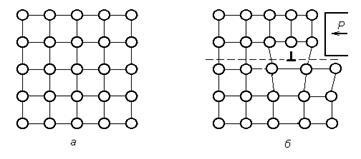

Крайові дислокації в кристалі виникають в тому випадку, якщо частина кристала по всій площині ковзання під дією напруг зсувається відносно іншої його частини на деяку величину, порівнянну з міжатомних відстанню або його частиною (рисунок 1.15).

Малюнок 1.15. Схема освіти крайової дислокації

Після появи дислокації продовження тривалості дії напружень призводить до переміщення крайової дислокації в площині ковзання в напрямку дії напруги, званого вектором зсуву. Графічно крайова дислокація являє собою структурний недосконалість кристалічної решітки, викликане в ній присутністю в ній "зайвої" атомної півплощини (екстраплоскості). Ця площина перпендикулярна площині малюнка. Область, що знаходиться поблизу краю екстраплоскості називається ядром дислокації. В ядрі дислокації спостерігається найбільше спотворення кристалічної решітки: вище кромки екстраплоскості решітка виявляється стислій, нижче - розтягнутої, а з боків зрушеною. Довжина лінії дислокації в площині перпендикулярній малюнку має той же порядок, що макроскопічні розміри кристала. Часто дислокації поширюються через весь кристал. Поперечні розміри дислокації дуже малі (в радіусі близько десяти міжатомних відстаней).

Крайові дислокації розрізняють позитивні, якщо зсувається верхня частина кристала і негативні, якщо зсувається його нижня частина (рисунок 1.16).

Малюнок 1.16. Позитивна і негативна крайові дислокації в кристалі

Взаємодія різнойменних дислокацій, що зрушуються в одній площині ковзання, може призводити до анігіляції дислокацій, до зміни кількості дефектів решітки.

Основними характеристиками дислокацій є:

a) вектор зсуву, званий вектором Бюргерса,

b) напрямок лінії дислокації.

Вектор Бюргерса є основною кількісною енергетичної характеристикою дислокації. Вектор Бюргерса з одного боку висловлює здатність дислокації при своєму русі викликати пластичний зсув цієї величини і напрямки і, з іншого боку, є мірою спотворення кристалічної решітки, що містить дислокацію. Лінія крайової дислокації перпендикулярна вектору зсуву. І, отже, утворюється в металі під дією виникаючих внутрішніх напруг крайова дислокація може рухатися паралельно самій собі в площині ковзання в напрямку, перпендикулярному лінії дислокації.

Гвинтові дислокація утворюється при зсуві однієї частини кристала щодо іншої не одночасно по всій площині ковзання (рисунок 1.17). У цьому випадку найбільш перекручену кристалічну решітку отримують мікрооб'єми металу на лінії, паралельної вектору зсуву. При цьому навколо цієї лінії атомні площини виявляються вигнутими по гвинтовий лінії.

Радіус дії дислокації на ці площини знаходиться в межах декількох десятків міжатомних відстаней.

У гвинтовий дислокації, на відміну від крайової, лінія дислокації паралельна вектору Бюргерса, а напрямок переміщення дислокації - перпендикулярно йому. Гвинтові дислокації також можуть мати різні знаки, в цьому випадку вони називаються правої і лівої дислокацій. При зустрічі різнойменних гвинтових дислокацій може мати місце їх анігіляція.

Малюнок 1.17. Порівняння крайової (а) і гвинтовий (б) дислокацій

Як гвинтова, так і крайова дислокації в ідеальному випадку є прямолінійними недосконалостями. Однак в реальному металі можуть мати місце криволінійні дислокації, складені з декількох крайових і гвинтових дислокацій. Така дислокація називається змішаною.

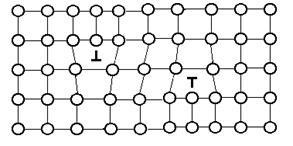

Для чого необхідне знання дефектів кристалічної будови і, конкретно, дислокацій для фахівців різних спеціальностей? Виявляється, що дислокації беруть безпосередню участь у всіх структурних і фазових перетвореннях в металах і сплавах і роблять значний вплив на їх властивості. Ретельне вивчення субзеренних кордонів і меж зерна показує, що вони є скупченнями недосконалостей кристалічної будови, і найбільшою мірою дислокацій (рисунок 1.18).

Малюнок 1.18. Схема субзеренной кордону

На малюнку приведена схема субзеренной кордону, складеної з крайових дислокацій. Видно, що впливаючи якимось чином на кількість дислокацій можна збільшити ступінь разоріентіровкі субзерен, зменшити їх розміри або розмір зерна, тим самим безпосередньо впливаючи на фізико-механічні властивості металів і сплавів. Керуючи механізмом переміщення дислокацій в металах, впливаю на їх рухливість, можна викликати зміцнення або знеміцнення сплавів. З іншого боку, кількість дислокацій в матеріалі, їх взаємодію і розподіл визначає поведінку матеріалу у виробі під дією експлуатаційних навантажень і температурних впливів. Виходи дислокацій на поверхню кристала і зовнішню поверхню виробу підвищують хімічну активність матеріалу, знижують його корозійну стійкість. Дислокації є каталізаторами виділення надлишкових фаз в сплавах, впливаючи на процеси розпаду пересичених твердих розчинів і інші процеси фазових перетворень.

Розглянуті дефекти кристалічної решітки, як ми бачимо, призводять до її спотворень. Ці спотворення викликають зростання енергії кристала. Зазвичай цю додаткову енергію умовно виражають у вигляді напружень. Відповідно до класифікації внутрішніх напружень, запропонованої М.М. Давиденкова, їх класифікують як напруги I, II, і III роду. До мікронапруги II роду відносяться залишкові напруги, урівноважуючі в обсягах окремих зерен або субзерен. Ці напруги виникають в результаті наявності середньої деформації кристалічних решіток, що становлять обсяги відповідних зерен або субзерен. Наявність напруг II роду призводить до розмиття рентгенівських ліній на рентгенограмі. Величина розмиття ліній визначає величину напружень II роду.

До мікронапруги III роду відносять залишкові напруги, що виникають в результаті відхилень атомів в кристалічній решітці від ідеального стану навколо одиничних дефектів кристалічної решітки (точкових або лінійних). Ці напруги врівноважуються в обсягах з радіусом, порівнянним з одним або декількома міжатомними відстанями в кристалічній решітці.

Основна маса мікронапруг зосереджена в прикордонних зонах: по межах блоків, кристалів, а також в зонах кристалів, в яких спостерігається підвищена щільність дислокацій.

Напруги I роду - макроскопічні, що виникають в результаті найбільш грубих дефектів у металах. Ці напруги врівноважуються в обсягах, порівнянних з об'ємом тіла або його макроскопічних зон. Найбільш відповідальними за зміну фізико-механічних властивостей металів і сплавів є напруги II і III роду, і в першу чергу III роду, тоді як макронапружень (I роду) відповідають за здатність виробів надійно працювати без руйнування в умовах експлуатації під дією динамічних навантажень, втомного руйнування і в інших складних ситуаціях.

На формування литої структури впливає будова і властивості металевої рідини, температура її перегріву перед кристалізацією, ступінь її забрудненості домішками і інші її характеристики.

Найбільшою кількістю дефектів решітки володіють рідкі метали. Ще недавно вважали, що в рідкому стані атоми металу розташовуються хаотично. Це призводило до ототожнення рідкого металу з газоподібним станом.

Однак на підставі проведення тонких методів дослідження рідких металів було показано, що будова рідкого металу набагато ближче до твердого стану, ніж до газу. У рідкому стані, як і в твердому металі, спостерігається тенденція до правильному розташуванню атомів. Кожен атом оточений певним числом найближчих атомів, що залежать від природи металу і температури. Однак внаслідок інтенсивного теплового руху частина атомів втрачається даною групою атомів (кластер) і приєднується до іншої, причому процес обміну атомами між групами протікає безперервно, а орієнтація груп атомів в просторі безперервно змінюється і не підпорядковується будь-яким закономірностям.

При плавленні металу відбувається помітне збільшення обсягу (на 2-6%). Однак це зростання не є наслідком тільки рівномірного збільшення міжатомної відстаней. Як вказує Я.І. Френкель, рідина складається з областей, які мають порядок щодо близький до наявного в твердому тілі, і розширених областей, тобто розривів або тріщин, які виникають то тут, то там і відразу ж заліковуються.

Такий поділ усього обсягу рідкого металу на групи і геометрично правильну будову всередині них називають терміном - ближній порядок. Регулярне розташування атомів у всьому обсязі металу, властиве твердого тіла, називається далеким порядком.

Таким чином, при оцінці характеру стану дефектів кристалічної будови розплавлених металів, можна говорити про те, що в рідині зберігається тільки ближній порядок. а дальній порядок порушується повністю в процесі плавлення.