Модрина - унікальний будівельний матеріал, вкрай цікава деревина. Здавалося б, за обсягами запасів вона займає перші місця, але використовувалася досі порівняно мало. Для цього є кілька причин.

Її досить важко добувати і транспортувати, а також обробляти. Для того щоб отримати якісний хороший пиломатеріал - обрізну дошку з модрини - лісозаготівельні роботи починають в зимовий період, оскільки в цей час деревина найбільш суха.

Волога йде з дерева, щоб під час морозів дерево не лопнуло. Адже навіть свою хвою модрина на зиму скидає - чим відрізняється від інших хвойних порід і звідки отримала назву.

Заготівля лісу і транспортування

Трелювання - тобто транспортування повалених модрин на вантажний майданчик - на так званий верхній склад - ускладнена важкодоступністю вирубок.

Але як не дивно, сніг в даному випадку швидше союзник лісорубів, трелювати кругляк по снігу з допомогою гусеничної техніки простіше, ніж по бруду, кора буде чистою і не потрібна буде додаткова очистка перед розпилюванням.

Обробка деревини

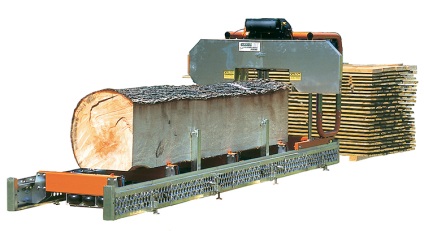

При виробництві обрізної дошки - це перший етап обробки круглого лісу - використовується тільки перший рез пиловочника. З верхнього складу, куди з вирубки вивозиться (трелювання) кругляк, його відвозять по лісових дорогах на пилораму.

У виробництві дощок використовується дискова пилорама, що забезпечує високу гладкість виробів. Тобто, з отриманих дощок можна далі проводити погонаж, але шліфування і обстругування вже не потрібні - дошка спочатку гладка. Складність в розпилюванні модрини на пилорамі в тому, що вона має високу смолистість - до 23% проти 4,6% у сосни.

А значить, смола активно забруднює зуби пив і під впливом тертя починає підгоряти. Для виробництва погонажних виробів ми використовуємо тільки найсучасніше обладнання та дискові пилки з надійних сплавів. Для очищення пив від смоли використовується спеціальний верстат, який подає на пилку гарячу воду під тиском.

Кожна колода розпилюється за спеціальним розкрию, складеним у вигляді документа і таблиці. Так ми зводимо до мінімуму втрати і відходи і підвищуємо якість готового пиломатеріалу. Всі процеси управляються верстатом на числовому програмному управлінні, яка провадить розпил по внесеної програмі з точністю до міліметрів.

Існує кілька методів розпилювання деревини, які застосовують при виробництві дощок.

Пиляння "вразвал" дає можливість отримати кілька необрізних дощок заданої товщини. Пиляння "збрусовкой" виконують в два етапи, перший з яких дозволяє отримати кілька бічних дощок і двухкантний брус, а другий полягає в розпилюванні бруса на окремі дошки.

Необрізна обробляється до обрізний надалі методом обпилювання кромок на круглопилковому верстаті.

При використанні фрезерно-пильного обладнання колоди відразу розпилюють на обрізні дошки. Потім вже всі отримані дошки відправляють в сушильну шафу, де висушують відповідно до того, де буде застосовуватися майбутній погонаж.

Економія лісу становить до 40%. Згодом, коли основний матеріал отримано, залишається ще до 18% обрізків, їх ми теж пускаємо в справу. Погонаж йде на подальшу обробку, а з цих обрізків в майбутньому буде виготовлятися меблі складних профілів.

Погонаж - від слова погонний метр, тобто продукція продається в погонних метрах. Це можуть бути дошки палубні. статеві і терасові (модрина - прекрасний вибір в даному випадку), брус. профіль, паркетна дошка, планки. дошки для обшивки (вагонка), плінтуси та декоративні профілі. Кожен з пиломатеріалів зайняв свою нішу в будівництві.

Якою має бути вологість модрини після сушки?

Камерна сушка має чимало переваг у порівнянні з атмосферним (природною). В першу чергу, мова йде про можливість створення сприятливих умов для видалення вологи з дерева, контролі за процесом і значної економії часу.

Сушіння деревини в промислових умовах може проводитися в газоподібному середовищі, в полі струмів високої частоти і в розплавлених середовищах. Крім того, застосовують контактну сушку, при якій деревина стикається з нагрітими до високої температури металевими плитами.

З огляду на природні властивості деревини модрини, сушка такого сировини вимагає ретельного дотримання температурного режиму і наявності першокласного лісосушильного оснащення. Модрина має дуже високу природну вологість, причому ступінь влагопровідності ядрового частини дерева набагато нижче, ніж заболонь. Це підвищує коефіцієнт усушки даної породи дерева в порівнянні з іншими видами хвойних порід.

Крім того, дана фізична властивість матеріалу збільшує ймовірність викривлення і розтріскування заготовок, що виникають як при звичайній сушінні в природних умовах, так і при використанні лісосушильних конвекторних камер.

У підсумку, якщо не враховувати індивідуальні фізико-механічні показники примхливої лиственничной деревини, при порушенні технології сушіння виникає чимала кількість шлюбу, а обсяг заготовок, сортність яких довелося знизити через дефекти, може досягати до 50% від початкового об'єму сировини!

Щоб уникнути перевитрати матеріалу і значних збитків, компанії, які ретельно стежать за якістю випущених пиломатеріалів. застосовують новітні технології обробки деревини. Сучасні сушильні камери обладнані високочутливими датчиками і системою зволоження матеріалу. Пристрої мають цифрове управління, тому весь процес сушіння можна відстежувати на екрані комп'ютера і при необхідності міняти робочі параметри.

Якщо погонаж призначений для внутрішньої обробки, то дошку сушать до 12%, якщо для зовнішньої - наприклад, декінг або планки, то до 16%.

Виготовлення погонажних виробів з обрізної дошки

Після сушіння дошки піддають попередньої сортування на сорт 0-1 і 2-4 і відправляють в стругальний цех, де з них виготовляють безпосередньо вироби. Такий вид обробки, як стругання, проводиться на спеціалізованому фрезерному обладнанні, зокрема чотирибічному строгальном верстаті.

Прилад отримав таку назву, тому що він дозволяє проводити обробку заготовки відразу з чотирьох сторін, тому в один прогін ми отримуємо готовий виріб. Дане оснащення може відрізнятися в залежності від потужності: існують верстати з невеликим навантаженням і пристрої, призначені для виконання значного обсягу роботи.

Фрезерні деревообробні верстати обладнані спеціальним механізмом для захоплення і подачі пиломатеріалу в робочу зону, що забезпечує автоматизацію процесу і високу продуктивність.

За допомогою чотиристороннього стругального верстата вдається отримати різні види погонажної продукції. Найпростішим прикладом є калібровані дошки, що мають ідеально точні габарити. Цей вид матеріалів традиційно використовують для облицювання.

Що стосується строганой дошки, то, крім ідеально точних розмірів, вона володіє гладкою і рівною поверхнею. Товщина строганой дошки варіюється від 20 до 40 міліметрів, а ширина конструкції - від 80 до 150 міліметрів.

Завдяки високій точності розмірів і естетичної привабливості стругання дошка прекрасно себе зарекомендувала в якості матеріалу для зовнішньої і внутрішньої обробки.

Для виготовлення вагонки обрізну дошку стругають на фрезерному верстаті з одного або двох сторін, а потім з бічних сторін виробляють фальцювання або шпунтовку. Фальцювання дає можливість отримати вагонку, яку в подальшому можна встановлювати впритул, а шпунтовка передбачає наявність виїмки для виступу, завдяки якому сусідні дошки кріплять один до одного методом "шип-паз".

Щоб виготовити дошку підлоги або інші види погонажних виробів для підлогового покриття, обрізну дошку стругають з чотирьох сторін і профилируют, завдяки чому при монтажі підлоги дошки кріплять між собою за допомогою з'єднання "шип-паз". Така технічна особливість дозволяє отримати покриття без стиків і щілин, яке не скрипить і не прогинається. Товщина дошки підлоги варіюється від 22 до 50 міліметрів, а ширина виробу становить від 85 до 150 міліметрів.

Остаточна сортування проводиться підготовленим фахівцем - брокером. Він ділить погонаж на сорт екстра (без дефектів), А (допускається одна вада на погонний метр), В (до 3 дефектів), С (не допускаються тріщини і дірки від сучків, що випали, інші дефекти не враховуються) і сорт D (можливі будь-які дефекти).

Звичайно, від того, якого сорту буде погонажний виріб, залежить його вартість. Коли оцінка проведена, кожен сорт окремо упаковується в спеціальну термопакувальну плівку. Тепер модриновий погонаж готовий до відправки на реалізацію.

Сорт "Екстра" і А є елітними і характеризуються досить високою ціною. У той же час, як показує практика, для досягнення ефектного зовнішнього вигляду дерев'яного покриття зовсім не обов'язково бігати по пиломатеріали вищого сорту.

Наявність невеликих дефектів на поверхні дерева є скоріше гідністю, ніж недоліком, адже вони дозволяють надати готовому виробу індивідуальність і підкреслити натуральну красу матеріалу.

За допомогою тоніровочних складів при необхідності можна підкоригувати вихідний відтінок. Саме з цієї причини найбільшого поширення серед покупців отримали сорти В і С. Вони являють собою ідеальний компроміс між вартістю і споживчими властивостями товару.

Художня обробка погонажних виробів

Для підвищення естетичної цінності виробів пиломатеріали можуть піддаватися додатковій обробці. Наприклад, завдяки брашірованіе (штучного старіння деревини) матеріал набуває особливої солідність, що дозволяє використовувати його при створенні ексклюзивних інтер'єрів.

Брашірованіе проводиться із застосуванням спеціального пристрою, оснащеного щітками. На першому етапі здійснюється обробка верхнього шару деревини за допомогою насадки з металевою щетиною, що дозволяє видалити дрібні дефекти і вм'ятини.

Після цього виконується шліфування вироби за допомогою пластикової щітки, яка надає поверхні гладкість і підкреслює фактуру дерева. Щоб посилити візуальний ефект, брашірованіе може проводитися спільно з тонуванням деревини. Найчастіше штучного старіння піддають паркетну дошку, з якої згодом виходить по-королівськи розкішне покриття підлоги.

Не менш популярним є і звичайне тонування за допомогою спеціального кольорового або безбарвного лаку або масла. Безбарвні покриття покликані підкреслити унікальну текстуру деревини і природну красу матеріалу, а колеровочні склади необхідні, щоб приховати наявні на поверхні вади і надати поверхні більш доглянутий вигляд.

Ще один вельми незвичайний метод декоративної обробки паркетної дошки полягає в створенні штучних пошкоджень. Для цього в спеціальну камеру поміщають дрібні металеві предмети, після чого камера починає швидко обертатися.

Паркетну дошку пропускають крізь центрифугу, що призводить до появи хаотично розташованих пошкоджень - своєрідних шрамів на поверхні дерева. Така процедура створює оригінальний візуальний ефект, завдяки якому можна отримати паркет "з історією", що не поступається за зовнішнім виглядом старовинних покриттям.