Незважаючи на те, що можливості всіх існуючих конструкцій сучасних зернозбиральних комбайнів практично досягли вершини свого технічної досконалості, є ще безліч резервів для підвищення їх продуктивності.

Прибирання методом очеса. За та проти

На думку багатьох фахівців, одним з дійсно ефективних варіантів, завдяки якому можна домогтися істотного підвищення продуктивності збиральних машин, є оснащення комбайнів очісуюча жниварка.

Всебічні випробування і досвід практичного застосування очісуючого пристроїв як в країнах СНД, так і в далекому зарубіжжі підтвердили їх високу ефективність, особливо в умовах підвищеної вологості, при збиранні полеглих хлібів і високою засміченості посівів. Істотне зниження технологічної маси соломи, що надходить в молотильний пристрій комбайна, знижує навантаження і знос робочих елементів молотильного апарату і дозволяє проводити прибирання на більш високих швидкостях. А це, в свою чергу, забезпечує підвищення продуктивності збиральних машин (в залежності від умов роботи і виду збираних культур) в 1,9-2,5 рази.

Але, незважаючи на всі переваги і достоїнства технології очеса, доводиться констатувати один вельми неприємний факт. Наскільки легко і швидко проводиться прибирання зерна, настільки серйозною виявляється згодом проблема стоїть на кореню соломи.

Якщо в господарстві (до застосування очесивателя) незернової частини врожаю використовувалася для потреб тваринницької ферми, то нова технологія зажадає проведення додаткових операцій з скошування і укладання залишилася соломи у валки. Використання соломи в якості добрива також спричинить за собою істотні витрати. А розмови про те, що знаряддя (що традиційно застосовуються для лущення стерні) здатні вирішити проблему - не більш ніж розмови. Ні двухследная дискова борона, ні, тим більше, дисковий лущильник не в змозі «зорати» подібний обсяг рослинної маси. Навіть такому, здавалося б, потужному і агресивному знаряддя як важка У-образна дискова борона для даної операції знадобиться далеко не один і не два робочих походу. Надмірний перевитрата палива, пов'язаний з багаторазовими проходами подібних знарядь, здатний анулювати всі очікувані дивіденди. Не варто забувати і про якісну сторону таких заходів - достатній подрібненні і рівномірному розподілі рослинних залишків, що, для дискових знарядь, є практично нездійсненним завданням. З огляду на те, що швидкість перегнивання соломи безпосередньо пов'язана зі ступенем її подрібнення (табл. 1), а великі пласти нерівномірно забитої соломи гальмують розвиток кореневих систем рослин і суттєво уповільнюють процеси циркуляції води і повітря в грунті, перед дискованием рослинної маси потрібно провести її попередню обробку за допомогою спеціального подрібнювача - мульчувача. Останнім часом подібні машини особливо популярні в господарствах, що спеціалізуються на вирощуванні кукурудзи і соняшнику.

За оцінками зарубіжних фахівців, витрати на застосування мульчувача після очеса (в умовах Західної Європи) оцінюються в 20-30 євро / га. Крім цього, мульчувач може стане в нагоді для подрібнення сидератів або догляду за паровим полем.

Підведемо підсумок. З одного боку, можна (при відносно невеликому капіталовкладення) практично вдвічі підвищити продуктивність наявного в господарстві комбайна, а з іншого - що залишилася в поле солома (для збирання якої необхідні додаткові витрати коштів і часу), а також нездатність даного типу жаток прибирати кукурудзу і соняшник .

Але. Якщо врахувати, що строки збирання реально скорочуються вдвічі, то можна змиритися з додатковими витратами часу на скошування або подрібнення соломи. А вже якщо існуючий парк зернозбиральної техніки здатний прибрати в два рази більше, то є сенс задуматися над збільшенням оброблюваних площ (а відповідно отримати додатковий прибуток, не збільшуючи при цьому кількість комбайнів). У цьому випадку питання фінансових витрат на «боротьбу» з соломою буде виглядати дещо інакше, адже покупка очісуючого жатки практично рівноцінна придбання ще одного комбайна, а це вже серйозна економія.

У той же час в системі нульового обробітку грунту що залишилася в поле солома не є проблемою. У компанії «Агро-Союз» вже не перший рік успішно практикують прямий посів безпосередньо після очеса.

Високий зріз - доступна альтернатива

Певною «практичної зрілості» досягла до теперішнього часу ще одна технологія - «високий зріз». В даному випадку, на відміну від очеса рослин за допомогою спеціальних пристроїв, хлібна маса скошується звичайної жаткою, встановленої на максимальну висоту зрізу. Так само, як і в випадку з очісуючого жаткою, в комбайн надходять практично тільки колосся. За інформацією Центру сільськогосподарських технологій та механізації (Нордхаузен, Німеччина), внаслідок цього вироблення можна підвищити на 25-40%. Крім того, витрата палива знижується на 9-12 л / год, зменшується знос молотарки і подрібнювача соломи. Нарешті, зводиться до мінімуму перенесення вологи від соломи до зерна і, як показали виробничі спостереження, знижуються втрати зерна після очищення до 1 ц / га. В цілому, застосування нової технології в умовах Західної Європи може принести економічний ефект від 30 до 70 євро / га.

Недоліком даної технології, так само як при використанні очісуючого жаток, є велика кількість стоїть на кореню соломи.

Налаштування комбайна

Під час збирання зернових за допомогою як очісуючого жаток, так і з застосуванням технології високого зрізу в молотарку комбайна не надходить або, практично, не надходить солома. У зв'язку з чим виникає питання про необхідність будь-яких додаткових регулювань зернозбирального комбайна. Адже, теоретично, відсутність пружною прокладки (якою є солома) в молотарці може сприяти процесу дроблення зерна.

На думку фахівців з Нордхаузена, додаткові регулювання необхідні. В першу чергу, необхідно знизити швидкість обертання барабана на 150-180 об / хв, що забезпечить більш щадний обмолот, збереже безперервність подачі хлібної маси і повний вимолотила. Подальше зниження числа оборотів не рекомендується, оскільки при високому зрізі збільшується швидкість руху, чим досягається більш повне наповнення молотильної камери колоссям.

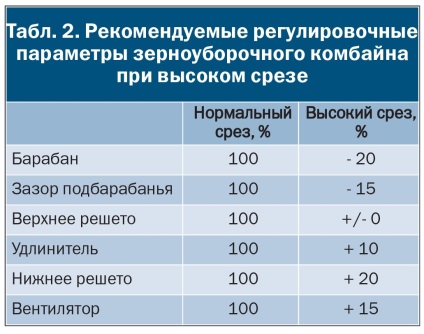

Для більш точного регулювання молотарки слід використовувати підбарабання. Його вплив на кількість дробленого зерна майже в три рази менше, ніж у барабана. Якщо обмолот все ще жорсткий, то краще збільшити зазор підбарабання, ніж зменшувати частоту обертання барабана, ризикуючи тим самим знизити пропускну здатність. Яка установка правильна, необхідно перевірити. При високому зрізі кількість дробленого зерна не повинно перевищувати 3%, а число невимолоченого зерен з 50 класів - 6-10. Необхідне відповідне змінити і настановні параметри очищення. У разі необхідності рекомендується трохи збільшити розкриття жалюзі верхнього решета, щоб забезпечити нормальну сепарацію зрослого зернового потоку. Значно більше (на 1-3 мм), на відміну від нормального обмолоту, необхідно розкрити жалюзі нижнього решета. Слід дещо збільшити продуктивність вентилятора для забезпечення надійного виділення з потужного зернового потоку остей і полови. Також необхідно збільшити розкриття пластин подовжувача верхнього решета для уловлювання необмолоченних класів (табл. 2).

Таким чином, питання про проведення будь-яких додаткових регулювань комбайна можна вважати відкритим для подальших дискусій.

Ефективна прибирання з причепом-перевантажувачів

Ще одним з важливих чинників зниження збиральних витрат є оптимальне використання наявної в парку транспортної техніки. Чітке відповідність транспортної технології пропускної здатності збиральних машин особливо важливо тоді, коли в роботу включені високопродуктивні комбайни. Недооцінка всій важливості даної проблеми нерідко призводить до того, що більшість комбайнів використовують робочий час лише на 50.

З метою максимально ефективного використання збиральної техніки більшість господарств Західної Європи застосовують спеціалізовані причепи-перевантажувачі. Дані машини є одно-, двох-, трьох- і навіть чотиривісні великогабаритні причіпні візки, обладнані вивантажним шнеком.

Однак використання подібних причепів (споряджена маса яких нерідко більш ніж в два рази перевищує масу зернозбиральних машин) призводить до серйозних проблем, пов'язаних з переущільненням грунту. Виходячи з цього, більшість виробників причепів-перевантажувачів оснащує свої машини широкопрофільними шинами низького тиску. В окремих випадках - використовується резино-гусеничний хід. Але, чим краще ходова частина запобігає ущільненню грунту, тим гірше вона пристосована для транспортування вантажів по дорогах загального користування. Саме тому такі причепи використовуються переважно для роботи в полі, здійснюючи доставку зерна від комбайнів до вартим на краю поля швидкісним автопоїздам.

За оцінками зарубіжних фахівців, використання причепа-перевантажувача може сприяти підвищенню продуктивності комбайна в середньому на 20-25%.

стратегія розвантаження

Застосування причепа-перевантажувача виправдано, якщо в роботі знаходяться як мінімум два комбайна, якщо ж одночасно три і більше комбайнів, потрібне чітке узгодження роботи комбайнерів і водія причепа-перевантажувача. Скільки комбайнів може обслуговуватися одним причепом-перевантажувачів, залежить від того, скільки часу займає:

- рух до комбайнів;

- перевантаження зерна;

- рух до дорожнього транспортного засобу;

- розвантаження;

- простий;

- кількість зерна, намолочене протягом цього часу.

Принципово вивантаження зерна в причіп-перевантажувач повинна проводитися на ходу. Це можливо на будь-якому відрізку поля, за винятком ділянок, де необхідні об'їзди або поворотні маневри. Для безпосередньої організації роботи можуть застосовуватися різні варіанти.

- Розвантаження на ходу. В даному випадку під'їзд причепа-перевантажувача здійснюється в міру заповнення бункера комбайна.

- Розвантаження на краю поля. Комбайни вивантажують зерно в причіп-перевантажувач систематично на краю поля незалежно від ступеня заповнення бункера. При цьому комбайнери намагаються так організувати свою роботу, щоб у міру заповнення бункера опинитися поблизу причепа-перевантажувача і провести розвантаження.

- Розвантаження в середині поля. Причіп-перевантажувач під'їжджає до середини поля, і в нього виробляють вивантаження все проїжджаючі комбайни, бункери яких заповнені хоча б наполовину.

Для досягнення мінімального часу обороту, а разом з тим і зниження необхідного числа причепів-перевантажувачів для заданої кількості комбайнів, необхідно врахувати, що ефективність представлених варіантів багато в чому залежить від різних умов:

- розвантаження бункера по потреби виправдовується при довжині гону менше 300 м;

- при більшій довжині гону рекомендується систематична розвантаження комбайнів на краю поля незалежно від ступеня заповнення бункера;

- при дуже великій довжині гону, коли намолочене за одне коло зерно не вміщається в бункер, варіант 3 дозволить найбільш оптимально використовувати можливості причепа-перевантажувача.

Якщо причіп-перевантажувач майже заповнений і не може прийняти зерно від всіх комбайнів, необхідно спробувати обслужити ті з них, що знаходяться на ділянках, недоступних дорожньому транспорту. Решта комбайни повинні в цьому випадку розвантажувати зерно на краю поля безпосередньо в дорожньо-транспортні засоби. Таким способом можливо короткочасно уникнути поділу зернового клину, яке без застосування причепа-перевантажувача було б необхідним.

Поряд з довжиною гону вплив на узгодженість роботи комбайнів і причепа-перевантажувача надає і ширина захвату жаток. Використання широкозахватних жаток дозволяє скоротити час на повороти комбайна і тим самим підвищити продуктивність, однак цей ефект може бути дуже швидко зведений до нуля через необхідність додаткової вивантаження зерна на довгих гонах. Тому при високій врожайності та / або екстремально великих гонах не варто купувати жатку з найбільшою шириною, якщо тільки вона не потрібна для забезпечення мінімальної технологічного навантаження молотильного апарату.

Вплив на пропускну здатність всієї збиральної ланцюга і тим самим на витрати надає погодження ємностей причепа-перевантажувача, транспортного засобу і бункера комбайна. При двох комбайнах на поле обсяг причепа-перевантажувача має становити трохи більше двох бункерів, при трьох комбайнах - трохи більше трьох бункерів. Обсяг кузова дорожніх транспортних засобів повинен бути підібраний таким чином, щоб його місткість в ціле число разів перевищувала обсяг кузова причепа-перевантажувача. Таким чином, зменшується перебування транспортного засобу на поле за рахунок виключення непотрібних простоїв.

Крім цього, придбання причепа-перевантажувача стане особливо ефективним, якщо він додатково буде використовуватися для транспортування і завантаження насіння або добрив в бункери сівалок або розкидачів добрив.