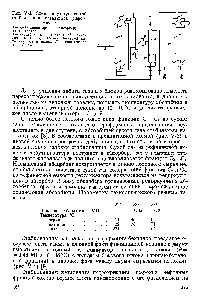

Таблиця У.В. Склад нестабільного каталізата гідрокрекінгу

Сировина під тиском 1,92 МПа в рідкій фазі подається в теплообмінник, де нагрівається до 177 ° С. Після теплообмінника потік ділиться на два один нагрівається в теплообміннику до 180 ° С при 1,7 МПа, а інший-до 204 ° С при 1,62 МПа. Потім обидва потоку окремо надходять в сепаратори. Після поділу в сепараторах парові і рідкі фази чотирма потоками подаються на різні тарілки колони. При тиску верху колони 1,38 МПа і температурі 43 ° С відбувається поділ каталізата на чотири цільових фракції. Склад нестабільного каталізата наведено в табл. У.8. [C.276]

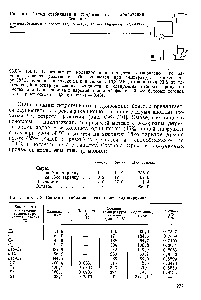

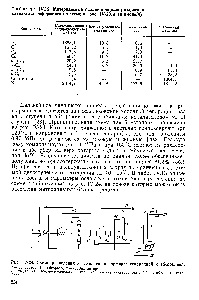

Мал. 1У-23. Принципові схеми поділу каталізата ріформннга з попередньою сепарацією і компримування газової фази з наступною двоступеневої холодної сепарацией при постійному тиску (а) і з рециркуляцією газів отдувки (б)

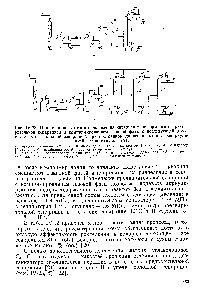

Далін поліпшення процесу поділу каталізата риформінгу досягається при використанні холодної сепарації газу на I ступені і абсорбції газу стабільним каталізатором на II ступені [23]. Принципова схема такої установки приведена на рис. 1У-24. Каталізата охолоджують і частково конденсують при 120 ° С і направляють в I ступінь сепарації, де під тиском 0,97 МПа він розділяється на газову і рідку фази. Газову фазу компріміруется до 1,4 МПа і при 160 ° С подають на поділ в абсорбер, на верх якого подають стабільний каталізата при 38 ° С. Поділ каталізата за даною схемою забезпечує отримання водородсодержащего газу з концентрацією 81,2% (об.) Нг при зниженні зісплуатаціонних витрат у порівнянні зі схемою двоступеневої сепарації на 10-15%. У табл. IV.13 наведено склад і параметри основних потоків блоку поділу за схемою, зображеної на рис. 1У-24, на основі яких може бути розрахований матеріальний баланс процесу. [C.234]

Поділ каталізата в процесі каталітичного риформінгу бензинових фракцій на поліметалічних каталізаторах (при порівняно невисоких тисках - від 1,0 до 1,6 МПа) проводиться також в результаті одно- або двоступеневої холодної сепарації, але прн тиску в I ступені сепарації вище, ніж в реакторі [20]. [C.232]

На рис. IV-23, а зображена схема виділення газів з каталізата риформінгу з попередньої холодної сепарацией фаз. Газопродуктовую суміш з реактора піддають попередньої сепарації при тиску реакції і 40 ° С (у попередньому сепараторі низького тиску). Потім утворилася газову фа- [c.232]

Нестабільний каталізата нижній потік 8 120 28,1 0,60 3,30 2,70 5,50 8,80 7,50 71,60 [c.274]

Мал. У-З. Схема двоступеневої стабілізації каталізата риформінгу

Мал. 1У-24. Схема поділу каталізата ріформннга сепарацией і абсорбцією

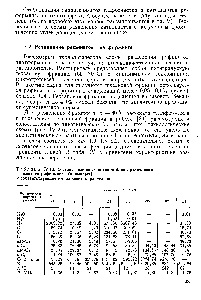

Стабілізацію каталізата гідрокрекінгу широких нафтових фракцій можна здійснювати одночасно з його поділом на [c.275]

Для отримання фракції суміші ксилолов зазвичай використовують бензинову фракцію 105-140 ° С, з якої після риформінгу суміш ароматичних вуглеводнів екстрагується диетиленгликолем. Однак для отримання суміші ксилолов більш вигідним виявляється каталітичний риформінг фракції 105-124 ° С з подальшим виділенням суміші ксилолов з каталізата ректифікацією [11, 32]. Ректифікація стабільного каталізата проводиться послідовно в двох колонах. У першій колоні чітко відганяється толуол і все граничні вуглеводні. містяться в ка-талізате, з мінімальним відбором етілбензіла і ксилолов. У другій колоні суміш ксилолов відганяється від висококиплячих ароматичних вуглеводнів. Відбір суміші ксилолов становить 92 95% (мас.), Якість суміші ксилолов задовольняє треб01ваніям, що пред'являються до ксилолу технічного нафтовому по ГОСТ 9410-78 марки А і додатковій умові за змістом ненасичених вуглеводнів Сд і вище не більше 0,15% (мас. ). [C.248]

Технологічні схеми блоків поділу гідрогенізатів гідроочищення і каталізата риформінгу з отриманням високооктанових бензинів залежать від сировини і тиску реакції. На алю-мокобальтмолібденових і платинових каталізаторах (тиск реакції 4 МПа) гази з гідрогенізату і каталізата виділяються зазвичай двоступеневої холодної сепарацией. На I ступені виділяється водородсодержащий газ при тиску реакції і температурі близько 40 ° С (Б сепараторі високого тиску) на IIступені при цій же температурі і тиску 0,5-0,6 МПа відокремлюються розчинені вуглеводневі гази (в сепараторі низького тиску) (рис. 1У-21). В системі холодної двоступеневої сепарації виходить водородсодержащий газ (до 60-75% об. Нг) при порівняно невеликих втратах водню з вуглеводневим газом. [C.231]

Стабілізація каталізата риформінгу на багатьох установках осуш.ествляется одночасно з поділом газу гідроочищення. В цьому випадку газовий блок установ (ки риформінгу складається з двох колон абсорбційної-отпарной і стабілізаційної (ста біліеато-ра) (рис. У-2). Як AБ Qpбeнтa в першій колоні використовується охолоджений стабільний конденсат, котдрий двома потоками подається в колону - на 7-9-ю і 47-ю тарілки, на 49-ю тарілку подається стабільний, каталізата з стабілізатора. [c.273]

Для поліпшення роботи газових блоків рекомендовано змінити перерозподіл потоків нестабільного каталізата, подаючи його повністю иа верх1нюю тарілку, знизити температуру абсррбдіі в абсорбційної-отпарной колоні до 10-15 ° С і збільшити флегмовое число в стабілізаторі з 3 до 9. [c.275]