Під помелом зерна слід розуміти що складається з окремих операцій технологічний процес, при якому прагнуть найповніше витягти з зерна ендосперм у вигляді борошна, або подрібнити зерно в борошно з відбором або без відбору висівок.

Процес помелу зазвичай зображують графічно у вигляді технологічної схеми, на якій умовними позначеннями показують машини, дають їх технічну характеристику, а також напрямок руху продуктів.

Поєднання двох машин - подрібнювальної зерно (або його частини) з просеивающей - прийнято називати системою.

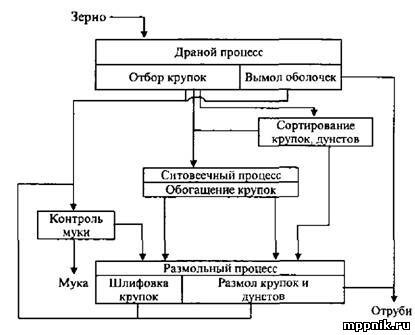

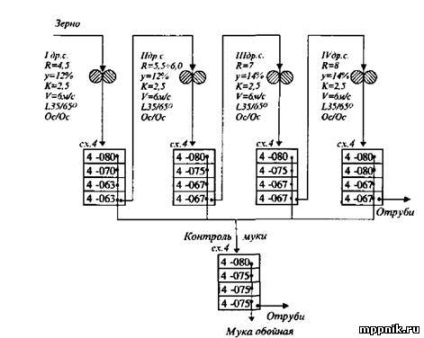

Основні принципи побудови схем помолов - це безперервність, прямоточность, послідовність і паралельність ведення технологічних операцій (рис. 1).

Застосування конкретних способів і прийомів диктується, насамперед, заданим асортиментом борошна, якістю зерна та наявністю обладнання.

Кожен тип помелу характеризується асортиментом і кількістю одержуваної борошна - виходом.

Виходом борошна називають відношення маси отриманої борошна до маси зерна, що надійшов в зерноочисне відділення, виражене у відсотках.

Оптимальний вихід продукції високої якості досягається в результаті застосування передової техніки і досконалої технології.

Залежно від наявності в загальному технологічному процесі окремих етапів, побудованих на певних способах і прийомах, а також повторюваних операцій при виробництві заданого асортименту продукції, помели класифікуються на разові (одноразові) і повторювальні (багаторазові), які в свою чергу, діляться на прості і складні.

Мал. 1. Основні принципи побудови схем помолов

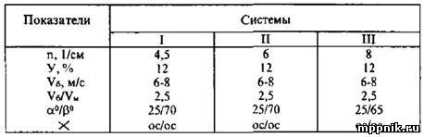

Класифікацію вживаних в даний час помолов можна запропонувати в наступному вигляді (рис. 2). В її основу покладено кратність подрібнення зерна, число окремих самостійних етапів в технологічній схемі і ступінь складності організації сітовеечних процесу, що займає особливе місце в технології виробництва борошна [25].

Помели, засновані на отриманні крупок, їх попередній обробці на системах збагачення, шліфовці і розвиненому розмельному процесах, називають сортовим помолами (в літературі зустрічаються також назви «крупочние» або «крупчатние»).

Мал. 2. Класифікація помолов

При виробництві сортового борошна тонкого подрібнення піддають тільки крохмалисту частина ендосперму, а оболонки і алейроновийшар зерна направляють в висівки, у вигляді великих часток. Зародок може бути виділений як самостійний продукт або також йде в висівки. Таке завдання виборчого подрібнення різних анатомічних частин зерна змушує істотно ускладнювати технологію виробництва борошна: необхідно вводити додаткові етапи процесу, в яких відбувається поділ продуктів подрібнення на фракції по добротності на основі відмінності фізико-хімічних і структурно-механічних властивостей ендосперму, оболонок і зародка.

Сортові помели пшениці передбачають такі процеси:

драною - отримання крупок і дунст (крупообразующій);

збагачення крупок і дунст на сітовеечних машинах;

розмольно - подрібнення крупок і дунст;

формування сортів борошна і її контроль.

Сортові помели в залежності від ступеня сортування і збагачення можна здійснити, користуючись більш-менш складними схемами технологічного процесу. Залежно від угруповання потоків борошна, сортові помели діляться на односортних і многосортность, а також на спрощені і розвинені.

При спрощених помелу - на міні-млинах, проміжні продукти поділяють за якістю на меншу кількість окремих потоків. Обробляють їх тільки в просеивающих машинах, іноді застосовують сітовеечних машину. Борошно відсівають на порівняно густих ситах.

Призначення размольного процесу - отримати з проміжних продуктів максимальну кількість борошна і на останніх системах - вимолити кінцевих продуктів.

При розвинених помолах проміжні продукти сортують і просівають особливо ретельно, застосовують для їх збагачення велика кількість сітовеечних машин.

При переробці пшениці складність технологічного процесу визначається типом помелу, який пов'язаний з встановленим асортиментом борошна. При виробленні борошна другого сорту процес помелу можна спростити, сітовеечних процес різко скоротити, піддавши збагаченню тільки частина крупок, необхідність в Шліфувальні процесі відсутній. Цей помел є основним представником другої підгрупи складних повторітельних помолов.

Таким чином схема класифікації помолов враховує конкретні особливості їх організації з урахуванням асортименту вироблюваної борошна.

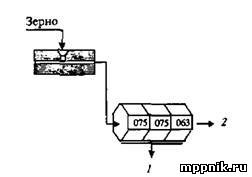

На рис. 3 наводиться технологічна схема одного з найбільш простих способів вироблення борошна, одержуваної в результаті однократного пропуск * зерна через жорно або молотковий млин. Таке борошно являє собою суміш подрібнених частинок ендосперму і оболонок.

Мал. 3. Схема помелу зерна на млині

Борошно разового помелу має низьку якість, так як подрібнені оболонки разом з ендоспермом потрапляють в борошно, що надає їй темний колір, проте не зменшує поживну цінність. Внаслідок відсутності при такому помелі етапу просіювання (сортування по крупності) борошно виходить надзвичайно неоднорідною за розміром частинок особливо різко виділяються по крупності частинки оболонок, які завдяки своїй еластичності подрібнюються в меншій мірі, ніж ендосперм.

У тих випадках, коли потрібно відсіяти частинки оболонок, подрібнене таким чином зерно пропускають через просівають машини (розсіювання, центрофугал, БУРАТ), в яких з суміші подрібнених ендосперму і оболонок виділяють частки оболонок - висівки, які направляють окремим потоком, а мука стає більш однорідною і якість її поліпшується (рис. 4). В цілому одержувана борошно має низькі показники якості, тому цей вид помелу застосовується тільки для потреб малого господарства і не слід розраховувати на більш якісне виробництво і реалізацію такої муки.

Оскільки в даному випадку борошно виробляють в один прийом (за один раз), такий помол називається разовим. При разовому помелі можна отримати і деяку кількість світлої борошна, для цього на першій рамі, при жорном помоле, на що просіює машині типу центрифуга або БУРАТ, ставлять борошняні сита 42 / 48ПА. 45 / 50ПА, 36 / 40ПА і борошно цього потоку виділяють окремо.

Мал. 4. Технологічна схема простого помелу зерна на млині:

1 - борошно шпалерна; 2 - висівки (1-2%)

Більш досконалим типом помелу, в сенсі кінцевих результатів, є повторювальний помел із застосуванням вальцьових верстатів.

Мал. 5. Технологічна схема простого помелу зерна в обойне борошно на вальцьовий млині:

1 - борошно; 2 - висівки (2-3%)

На рис. 5 зображена технологічна схема переробки зерна в борошно, що відрізняється від попередньої поступовим подрібненням зерна на декількох послідовно розташованих системах. На кожній системі з продуктів подрібнення відсівають борошно, а більші частки надходять на наступну систему для подрібнення і так триває до подрібнення всіх частинок зерна в борошно вимагається крупності.

Все помели зерна в борошно належать до класу повторітельних, при яких операції подрібнення повторюються.

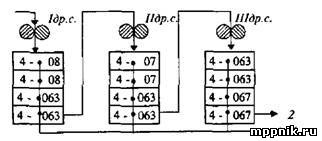

Схеми простих повторітельних помолов складаються з одного технологічного етапу, в якому великі частки послідовно проходять операції подрібнення на трьох-чотирьох системах (рис. 6). Борошно, отриману на всіх системах, змішують і об'єднують в один сорт. Цим способом виробляють обойне борошно з пшениці та жита. При помелі жита іноді додають ще одну систему (рис. 7).

Мал. 6. Технологічна схема простого повторювального помелу

Обойне борошно отримують з продуктів подрібнення на всіх системах проходом сит з отворами 0,63-0,8 мм або на капронових ситах № 8-12. Сход з останньої сортуючої системи не повинен перевищувати 3% від маси що надходить на подрібнення зерна. Якщо потрібне додаткове подрібнення, цей сход можна повернути на останню систему. У всіх випадках організації схеми шпалерного помелу на кожній системі тримають низький режим подрібнення, тобто інтенсивне подрібнення зерна і напівпродуктів.

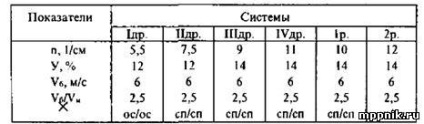

Технічна характеристика систем подрібнення при простому помоле дана в табл. 1, а приблизні режими подрібнення - в табл. 2.

Мал. 7. Схема помелу жита в обойне борошно

Таблиця 1 Технічна характеристика систем подрібнення при простому помоле жита

Таблиця 2 Зразкові режими подрібнення при простому помоле жита

Технічна характеристика системи підібрана з таким розрахунком, щоб забезпечити інтенсивне подрібнення продуктів в борошно. Нарізають великі рифл під великим ухилом, з малим кутом вістря і встановлюють вальці в положення вістря по лезу. Окружну швидкість можна збільшити до 8 м / с, при відношенні швидкостей 2,5. Для збільшення зони подрібнення рекомендується застосовувати вальці діаметром 300 мм.

При зазначених в табл. 2 режимах подрібнення досягається витяг борошна в розмірі 96% за три проходи.

При контрольному просіювання борошна на розсіві встановлюють ті ж металлоткание сита великих номерів, сход з розсівання повертають на подрібнення на III або IV систему, при наявності останньої в схемі.

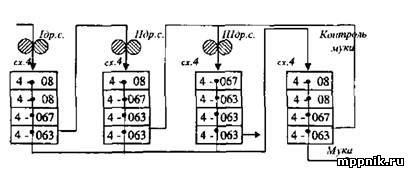

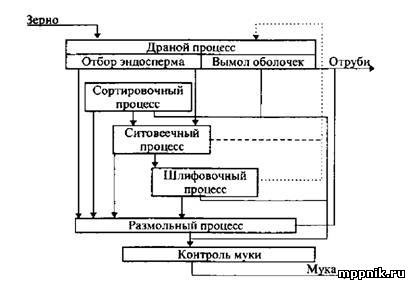

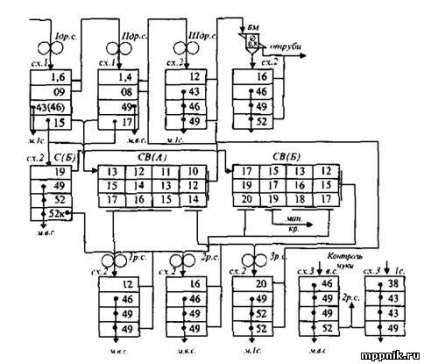

Завдання одержання високоякісного борошна вирішують шляхом застосування ускладнених повторюваних операцій (рис. 8).

Як показано на рис. 9, поряд з поступовим подрібненням зерна і відсіювання на кожній системі борошна, на декількох перших системах виділяють крупки і дунст, які в залежності від розмірів і якості, тобто від наявності на них частинок оболонок (отрубяністості), групують в окремі потоки. Ці потоки являють собою так звані проміжні потоки, після розмелювання яких виходить борошно різної якості. Її можна об'єднати в один сорт або розділити на декілька сортів певної якості. Крім борошна, в кінцевому результаті виходять частинки оболонок зерна - висівки. Цим способом виробляють борошно житнє обдирне і сіяну.

Мал. 8. Структурна схема складного повторювального помелу пшениці з розвиненим процесом збагачення крупок

Мал. 9. Принципова технологічна схема односортного помелу пшениці або жита на млині малої продуктивності

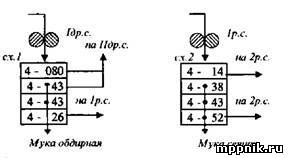

При відборі з розсіву борошна двох сортів (сіяної і обдирного) спочатку встановлюють сита для отримання першого, а потім другого за якістю сорти борошна (рис. 10). Наприклад, для сіяного борошна сито № 43 і обдирного № 26. На контрольних розсівах приймають сига на 1-2 номера рідше ніж по системам.

Мал. 10. Схема відбору житнього борошна: обдирного та сіяного

Сіяна борошно повинно бути менше зольной (не вище 0,75%) і більш дисперсної (прохід шовкового сита № 38 не менше 90%).

Кількість відбираються оболонок у вигляді висівок значно вище і становить при виробленні сіяної і обдирного борошна близько 37%. Таким чином, при отриманні сіяної і обдирного борошна ступінь виборчого подрібнення проявляється в більшій мірі, ніж при виробленні обдирного борошна з виходом 87%.

За способом подрібнення зерна описуваний помел слід віднести до повторювальним, а по типу - до сортових, так як в результаті його отримують сортове борошно.

При переробці жита процес збагачення і шліфування відсутня, так як анатомічні особливості зерна не дозволяють отримувати чистий ендосперм у вигляді крупки. Тому помели жита в сортове борошно (обдирне і сіяну) формують першу підгрупу складних повторітельних помолов.

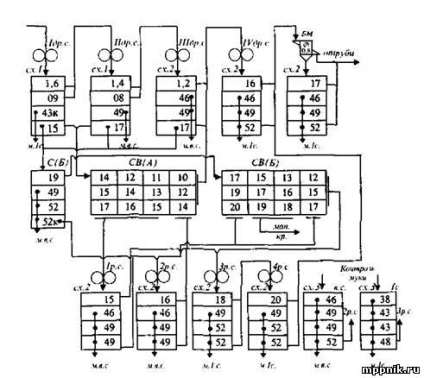

На млині АВМ-ЗМ драною процес складається з чотирьох систем. З перших двох драних систем нижнім сходом секцій розсівання відбирають крупки, які подрібнюють на борошно на перших двох розмельних системах; при цьому сход з розсівання другий розмельних системи знову повертається в драному процес. При наявності ще одного вальцового верстата можна додати ще одну розмельних систему.

За цією схемою можна вести односортная помел пшениці в борошно 1 сорту з виходом близько 72% або ж на борошно 2 сорту з виходом 80%. Дана схема дозволяє проводити також двухсорт- ний помел з виходом борошна 1 сорту в кількості 25-34% і 2 сорту - 40-43%.

Рекомендовані режими подрібнення на перших двох драних системах дані в табл. 4.

Нумерація сит в розсівах залежить від обраного варіанту помелу. Це саме можна сказати і до технічної характеристиці вальців (табл. 3)

Таблиця 3 Технічна характеристика систем подрібнення

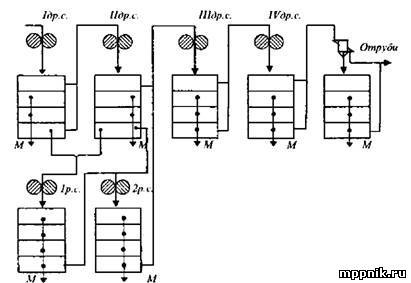

Завдяки наведеної вище принциповій схемі ми в щільну наблизилися до пояснення технології виробництва сортового борошна на міні-млині з шістьма і більш парами вальців. На рис. 11, 12 показаний більш складний спосіб виробництва борошна, застосовуваний в тих випадках, коли домагаються виходу сортового борошна з кращими показниками її якості.

Тут виділено драною процес, в якому прагнуть до отримання максимальної кількості звільнених від оболонок крупок і мінімальної кількості борошна.

Драною процес розділений на дві стадії. У першій стадії відбирають проміжні продукти - крупи і дунст. Для поліпшення якості крупок їх направляють в сітовеечние машини, де, звільняючись від частинок оболонок, вони стають чистішими, або, як кажуть, «багатшими», добротнее. Що залишилися після виділення крупок продукти пропускають через системи, які називаються ви Мольн. Це друга стадія драного процесу, під час якої відбирають від оболонок залишився ендосперм (на малюнках ця стадія не показана).

Частина найбільш цінних крупок, на поверхні яких збереглися надірвані оболонки, пропускають через вальцьові верстати.

В процес збагачення входять шліфувальні системи, призначення яких частково подрібнювати велику крупку для отримання більш однорідної по крупності суміші, а також зруйнувати крупинки, що складаються з ендосперму, зрослого з оболонкою.

Мал. 11. Технологічна схема двухсортной помелу пшениці на трехсганковой млині

Під слабким натиском валків крупки розколюються, при цьому виходять більш дрібні, але чисті крупки і частки з оболонками. Така обробка крупок називається шліфуванням крупок.

Крупки, піддані збагачення і шліфовці, надходять на розмельні системи, на яких за один або кілька пропусків перетворюються в високоякісне борошно.

Мал. 12. Технологічна схема двухсортной помелу пшениці на четирехстанковой млині

Решта проміжні продукти у вигляді крупок і дунст 2-го якості направляють на інші розмельні системи.

Отриману з різних драних, шліфувальних і розмельних систем борошно, в залежності від її якості, об'єднують в сорту, а потім після контролю борошна в розсівах вони надходять в бункера відповідного сорту, далі в мішки.