Системи технічного діагностування (СіТД) можуть бути різні за своїм складом, призначенням, структурою, конст-рукції, схемотехническим рішенням, місця установки. Вони, як правило, класифікуються за рядом ознак, що визначають їх призначення, завдання, структуру, склад технічних засобів: по сте-пені охоплення ОД; за принципом взаємодії між ОД і СТД; по використовуваних засобів технічного діагностування-ня і контролю; за ступенем автоматизації ОД.

За ступенем охоплення СіТД поділяються на локальні і загальні. Під локальними розуміють СіТД, вирішальні одну або кілька завдань діагностування - визначення ТС, дефекту або прогнозування. Спільними називають СіТД, вирішальні всі завдання діагностування.

За принципом взаємодії ОД і СТД СіТД поділяють на системи з функціональним діагнозом і системи з тестовим діагнозом. У перших рішення задач діагностики здійснюється в процесі функціонування ОД, по-друге рішення задач діагностики здійснюється в спеціальному режимі роботи ОД шляхом подачі на нього тестових сигналів.

За використовуваним СТД СіТД можна розділити: на системи з універсальними СТД (наприклад універсальні інформаційно-вимірювальні комплекси в комбінації зі спеціальним ПО); системи зі спеціалізованими засобами (стенди, імітатори, спеціалізовані СТД); сис-теми з зовнішніми засобами, в яких СТД і ОД конст-руктівних відокремлені один від одного; системи з вбудованими средст-вами, в яких ОД і СТД конструктивно представляють один виріб.

За ступенем автоматизації СТД діляться на: автоматичні, в яких процес отримання інформації про технічний стан ОД здійснюється без участі людини; автоматизовані, в яких отримання і про-работка інформації здійснюється з частковою участю челове-ка; неавтоматизовані (ручні), в яких отримання і обра-лення інформації здійснюється людиною-оператором.

Аналогічним чином можуть класифікуватися також СТД: автоматичні, автоматизи-рова, ручні.

СіТД стосовно ОД перш повинні: попереджати поступові відмови; виявляти неявні відмови; здійснювати пошук несправності-них вузлів, блоків, складальних одиниць і локалізувати місце відмови.

В системі управління якістю діагностично-прогнозують процеси поділяють на три основні часові складові:

- прогноз - процес визначення ТС ОД в майбутньому на кінцевому тимчасовому інтервалі із заданою достовірний-ністю;

- діагноз - процес визначення технічного стану об'єк-єкта в даний момент;

- генезис - процес визначення ТС ОД з певною точністю на заданому в минулому тимчасовому ін-інтервалі;

Згідно з наведеною вище класифікацією, технічна діагностика може бути відповідно представлена: як безпосередньо технічна діагностика; тех-ническая прогностика; технічна генетика (прогнозування назад або ретропрогноз).

Такий поділ має місце тоді, коли процес прогнозування здійснюється як би окремо. Але на практиці все три процеси являють собою нерозривну єдність, бо вони виражаються в динаміці зміни стану функціонуючої системи або об'єкта.

ПРИНЦИП магнітної товщинометрії

Принцип магнітної товщинометрії заснований на вимірюванні магнітних полів і їх неоднорідностей. Для проведення досліджень поблизу об'єкта вимірювання від зовнішнього джерела генерується магнітне поле з відомими параметрами. За подальшому зміни характеристик магнітного поля і судять про характеристики даного об'єкта. Розглянемо теоретичні основи даного явища.

Магнітна індукція В (щільність магнітного потоку), що виникає між досліджуваним об'єктом і датчиком приладу, залежить від величини напруженості джерела намагнічування Н і магнітної проникності середовища за такою залежністю:

де В - магнітна індукція, Тл;

mо - магнітна проникність у вакуумі (mо = 4p * 10 -7 Гн / м), Гн / м;

m - відносна магнітна проникність матеріалу (середовища), Гн / м;

Н - напруженість магнітного поля, А / м.

Залежно від значення m всі матеріали поділяються на три групи: Діамагнетик (m<1), парамагнетики (m>1) і феромагнетики (m >> 1).

СТРУКТУРА ТИПОВОЙ СІТД

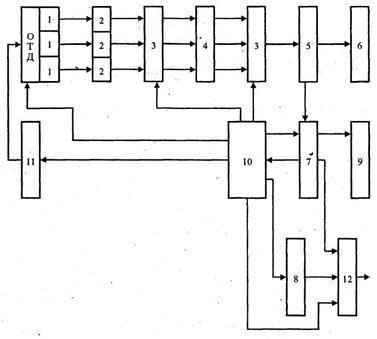

На рис. представлена розгорнута структура типової СіТД.

Малюнок 3 - Структура типової СіТД:

1 - датчики сиг-лів; 2 - лінії зв'язку з підсилювальними пристроями; 3 - комутатори; 4 - перетворювачі; 5 - вимірювальний прилад; 6 - індикатор; 7 - дискримінатор; (Пристрій порівняння), 8 - поле допусків, обчислені коефіцієнти моделі ОД;

9 - індикатор виду ТС (документує або пристрій);

10 - керуючий пристрій, 11 - стимулюючий (що впливає на ОД) пристрій; 12 - прогнозуюче пристрій.

Первинною підсистем-мій СТД є вимірювальний пристрій, що забезпечує задану точність діагностування. Так як вимірювальне устрій-ство, як правило, не може прямо вимірювати всі види параметрів сигналів технічної системи або ОД, складовими елементами СТД є такі пристрої як комутатори та перетворювачі.

На виході вимірювального пристрою формується інформа-ція дозволяє визначити технічний стан об'єкта. Ця інформація шляхом різних способів відображення може бути представлена оператору або може бути автоматично оброблена для подальшого використання.

Важливим елементом такої обробки є порівняння представленої інформації з полем допусків для винесення рішення про вид ТС ОД.

Після прийняття рішення про ТС ОД здійснюються ще дві опера-ції: операція управління якістю вироби і операція стимулювання - зміни структури ОД.

Прогнозуюче апарат може виявити стан об'єкта в майбутньому за допомогою обробки інформації про поточний і минулому станах системи.

В результаті роботи функціональних підсистем СіТД, за кожною з яких стоїть кон-конкретного схемотехнічна реалізація, і впливу на тракт перешкод і шумів, рішення про вид ТЗ завжди вино-сятся з певною помилкою. З досвіду відомо, що помилки діагностування можуть бути допущені в основному через несправність засоби діагностування і великих погрішності вимірів в процесі діагностування. Цього можна спробувати уникнути застосуванням засобів контролю і самодіагностики самих СТД.

Виходячи з цього, правильне діагностування ТЗ ОД буде визначатися сукупним станом ОД і СТД, характеристиками вимірю-вальних пристроїв і пристрої порівняння, а також правильності застосовуваних методів діагностування.

Тому кількісні характеристики показате-лей діагностування повинні бути пред-ставлені можливостями станів ОД і СТД, і можливостями прийняття рішень про їх ТС.

На кількісне значення цих ймовірностей в тій чи іншій мірі впливають всі елементи структурної схеми тех-ного діагностування. На похибка точності вимірювання параметрів сигналів в більшій мірі впливають:

- вибір допусків на діапазон зміни діагностуються па-раметров;

- похибки перетворення і вимірювальних приладів;

- адитивні (ступінчасті поодинокі) і мультиплікативні (повторювані - шум) перешкоди, що виникають в самому ОД;

- шуми в каналах зв'язку і в ланцюгах комутації;

- похибки порівняння;

- помилки при ухваленні рішення про ТЗ;

- швидкодію системи;

- помилки, що виникають в наборі керуючих і стимулюючих сигналів.

Існуючі методи магнітної товщинометрії захисних покриттів слід розрізняти насамперед за способом реєстрації зміни магнітних властивостей системи «толщиномер - неферомагнітними покриття - феромагнітна підкладка».

Найбільш відомими методами є пондеромоторних, магнитостатическое і індукційний. Останній спосіб є найбільш сучасним і, на сьогоднішній день, найбільш поширеним.

Спочатку широкого поширення набули толщиномери пондеромоторного принципу дії, робота яких заснована на вимірі сили відриву або тяжіння постійних магнітів і електромагнітів до контрольованого об'єкту. Вимірювання проводять з розрахунку того, що сила тяжіння магніту пропорційна квадрату індукції в зазорі між феромагнітним виробом і намагнічених тілом. Індукція, як було показано вище, залежить від напруженості поля намагнічування і від величини зазору між магнітом і феромагнітним виробом.

9. Основний недолік приладів пондеромоторного принципу дії - циклічність процесу вимірювання, пов'язана з необхідністю установки магніту і вимірювання сили його відриву в кожній новій точці вимірювання.

10. 2. Дія магнитостатических товщиномірів засноване на визначенні зміни напруженості магнітного в ланцюзі електромагніту або постійного магніту при зміні відстані між ним і феромагнітним виробом через наявність немагнітного покриття. Інформація про товщину покриття фіксується магніточутливого елементами, розташованих або між полюсами магніту (в магнітної нейтрали), або близько одного з його полюсів. Датчики магнитостатических товщиномірів мають, таким чином, магнітну основу, що дозволяє в процесі проведення вимірювань «примагничивается» їх до поверхні досліджуваних деталей. Як магніточутливих елементів можуть використовуватися такі пристрої як рамки зі струмом, магнітні стрілки, феррозонди, датчики Холла та інші.

13. Ріс.1.Схема действіямагнітостатіческіхтолщіномеров:

14. а - з П-образним електромагнітом; б - зі стрижневим постійним магнітом; 1 - електромагніт; 2 - феромагнітна деталь;

15. 3 - немагнітне покриття; 4 - перетворювач Холла; 5 -вимірювально прилад; 6 - постійний магніт