Аксельрод Л. М. Сладков Е. М. ТОВ «Група« Магнезит », Москва (Росія)

Дзярскій С. А. ПАТ «МК« Азовсталь », Маріуполь

У конвертерному цеху ПАТ «МК« Азовсталь »досягнуті високі показники стійкості футеровок 350-тонних сталерозливних ковшів фірми« Dalmond ». Розглянуто етапи вдосконалення вогнетривкої футеровки, технологія використання магнезіальних-вапняного флюсу. Наведено опис використовуваних вогнетривких матеріалів і сучасного обладнання для торкретування футерування.

Ключові слова: сталь, ківш, футеровка, вогнетриви, стійкість, торкретування, технологія, рекомендації

Місія Групи Магнезит передбачає необхідність організації комплексного обслуговування споживачів, в якій поставка вогнетривів - складова частина вирішуваної проблеми.

В рамках цієї концепції співробітники компанії безперервно підвищують якість вироблених вогнетривких матеріалів і спільно з фахівцями металургійних підприємств шукають нові можливості для підвищення стійкості футеровок і зниження питомих витрат на вогнетриви. З огляду на високу частку витрат на вогнетривкі матеріали для сталерозливних ковшів (до 40-50% від загальних витрат на вогнетриви) в сучасних конвертерних та електросталеплавильних цехах, питання підвищення стійкості футеровок сталерозливних ковшів в даний час особливо актуальним.

У даній статті розглянуто безперервне вдосконалення футеровок сталерозливних ковшів, а також технологія їх експлуатації та обслуговування на прикладі великотоннажних сталерозливних ковшів ПАТ «МК« Азовсталь ».

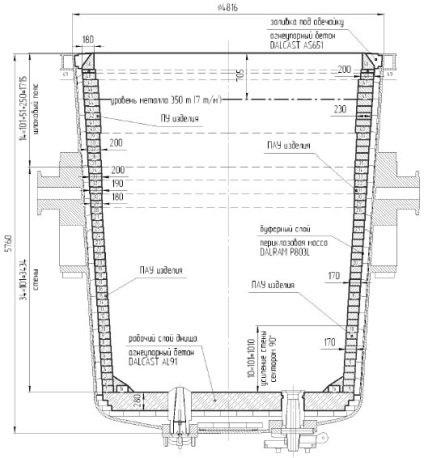

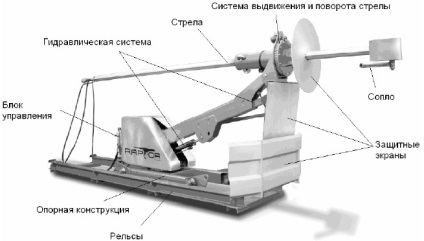

Завдяки діючій схемі футерування (рис. 1) можна домогтися рівностійких всіх елементів робочої футеровки з двома проміжними замінами шлакового пояса і стабільно виводити ковші з експлуатації при стійкості понад 100 плавок.

Мал. 1. Схема футерування 350-тонного сталеразливочного ковша ПАТ «МК« Азовсталь »

В процесі вдосконалення футерування 350-тонних сталерозливних ковшів (результат успішної співпраці фахівців ПАТ «МК« Азовсталь »і Групи Магнезит) уточнили наступні елементи конструкції футеровки:

- при кладці верхнього кільця футерування в складі основного комплекту використовують П'ятов вироби з впресованими металевими пластинами, - це забезпечує необхідну «жорсткість» конструкції і захист металоконструкції обичайки при відомому розширенні футерування в процесі її розігріву;

- формування буферного шару між робочою і арматурної футеровки з використанням дрібнозернистого мертеля основного складу товщиною близько 5 мм (виробництво ТОВ «МТМ», м Сатка, Росія);

- використання періклазоуглеродістой клейової композиції виробництва ВАТ «Комбінат Магнезит» при кладці двох нижніх кілець ремонтних комплектів шлакового пояса.

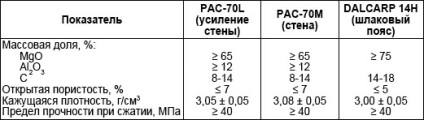

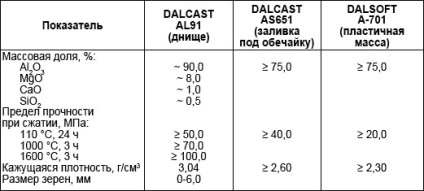

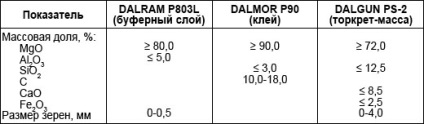

У табл. 1-4 наведені фізико-хімічні властивості використовуваних в даний час матеріалів.

Таблиця 1 - Вогнетривкі вироби для робочого шару футеровки сталеразливочного ковша

Таблиця 2 - Нагрівальна для робочого шару футеровки стальковшей

Таблиця 3 - Нагрівальна для робочого шару футеровки стальковшей

Таблиця 4 - магнезіальних-вапняний флюс для коригування складу шлаку

Система для торкретування сталерозливних ковшів складається з торкрет-установки марки FLP / 4000 / Basic, призначеної для підготовки, дозування та подачі в оптимальному режимі маси для торкретування і води до маніпулятора, і маніпулятора марки Raptor (рис. 2), призначеного для нанесення торкрет- мас. Ковшовий маніпулятор дозволяє виробляти точкове торкретування будь-яких ділянок футеровки всередині сталеразливочного ковша за рахунок обертання бази (180 °), зміни висоти стріли (1-3 м), висування стріли (до 5,5-7,0 м), обертання стріли (360 ° ), обертання сопла (від -90 ° до + 90 °). Для зручності проведення операцій торкретування ковшовий маніпулятор встановлений на металеві рейки довжиною 6 м і оснащений пристроєм дистанційного керування.

Мал. 2. Загальний вигляд маніпулятора для торкретування стальковшей

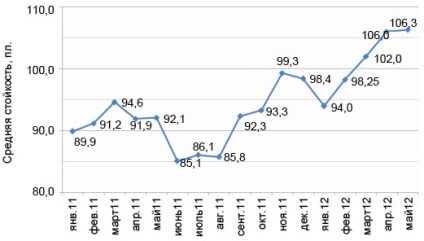

Мал. 3. Середньомісячна стійкість футеровок стальковшей «Dalmond», пл.

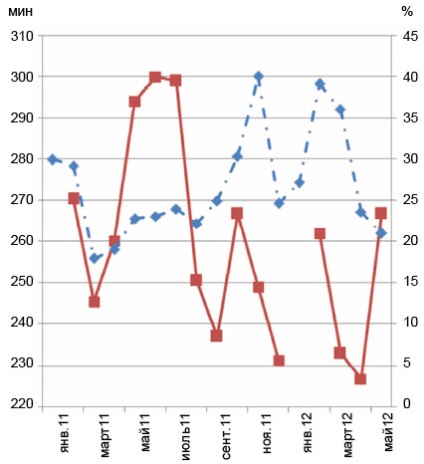

Мал. 4. Середньомісячні значення експлуатаційних параметрів для футеровок стальковшей «Dalmond»: середній час перебування металу в ковші, хв; вакуумовані плавки,%

При проведенні робіт з підвищення стійкості футеровки сталерозливних ковшів і скорочення питомих витрат на вогнетриви, з огляду на досягнуті високі показники стійкості футеровок стальковшей ПАТ «МК« Азовсталь », рекомендовано здійснювати оптимізацію дизайну футерування (включаючи товщину робочого шару), якості використовуваних вогнетривких матеріалів в кожної експлуатаційної зоні футерування (включаючи якість матеріалу в буферному шарі футеровки) і шлакового режиму, а також коригування складу шлаку MgO-містять флюсами і впровадження сучасних технологій гарячого ремонту футеровки стальковшей.

Досвід, отриманий в результаті творчої взаємодії фахівців-вогнетривників і металургів, показав ефективність комплексного підходу до вирішення поставленого завдання - підвищення стійкості футеровки сталерозливних ковшів.