Головна | Про нас | Зворотній зв'язок

Креслення поковки складають по робочим кресленням деталі встановленням припусків на механічну обробку, допусків на ковку і напусків на поковки. Значення цих величин встановлюються ГОСТами: на поковки, одержувані на молотах - ГОСТ 7829; на поковки, одержувані на пресах - ГОСТ 7869.

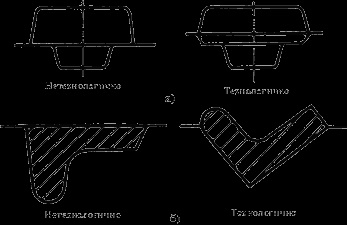

При розробці креслення поковки слід враховувати специфіку техніки кування і уникати нехарактерних для неї форм і конфігурацій. Поковки повинні бути простими, окресленими циліндричними поверхнями і площинами (ріс.12.5, 1 ... 4).

Ріс.12.5. Правильні і небажані форми поковок

У поковках слід уникати конічних (ріс.12.5, 5) і клинових (ріс.12.5, 6) поверхонь, взаємних перетинів циліндричних поверхонь (рис. 12.5, 7), а також перетинів циліндричних поверхонь з призматичними ділянками деталей (рис. 12.5, 8 ). Переважно призначати односторонні виступи, натомість двосторонніх, особливо для дрібних деталей. Слід уникати ребристих перетинів, бобишек, виступів і т.п. так як ці елементи в більшості випадків отримати куванням неможливо. Ребра жорсткості в поковках неприпустимі. Деталі з різкою різницею розмірів поперечних перерізів або складної форми слід замінювати поєднанням більш простих кованих деталей. Деталі складної форми доцільно виконувати зварними з декількох поковок або з кованих і литих елементів.

Гаряча об'ємна штампування

Об'ємним штампуванням називають процес отримання поковок, при якому формоутворювальну порожнину штампа, звану струмком, примусово заповнюють металом вихідної заготовки і перерозподіляють його відповідно до заданої кресленням конфігурацією.

Застосування об'ємного штампування виправдано при серійному і масовому виробництві. При використанні цього способу значно підвищується продуктивність праці, знижуються відходи металу, забезпечуються високі точність форми вироби і якість поверхні. Штампуванням можна отримувати дуже складні за формою вироби, які неможливо отримати прийомами вільного кування.

Об'ємну штампування здійснюють при різних температурах вихідної заготовки і, відповідно до температури, ділять на холодну і гарячу. Найбільш широкого поширення набула гаряча об'ємна штампування (ГОШ), яку ведуть в інтервалі температур, що забезпечують зняття зміцнення.

Вихідним матеріалом для гарячого об'ємного штампування є сортовий прокат, пресовані прутки, лита заготівка, у великосерійному виробництві - періодичний прокат, що забезпечує скорочення підготовчих операцій.

Формоутворення при гарячого об'ємного штампування

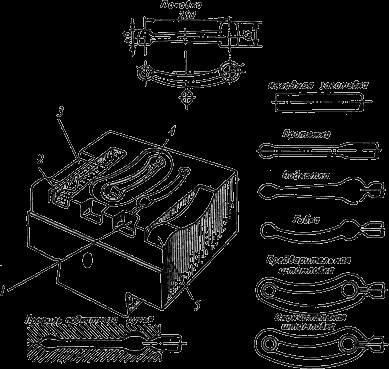

Основна операція ГОШ може бути виконана за один або кілька переходів. При кожному переході формоутворення здійснюється спеціальною робочою порожниною штампа - струмком (гравюрою). Переходи і струмки діляться на дві групи: заготівельні і штампувальні. Схема технологічного процесу отримання складної заготовки в декількох струмках представлена на рис.13.1.

Мал. 13.1. Стадії отримання складної поковки в декількох струмках

1 - чорновий струмок; 2 - підкатний струмок; 3 - протяжної струмок; 4 - чистової струмок, 5 - гнучкий струмок

Заготівельні струмки призначені для фасонування в штампах.

Фасонування - перерозподіл металу заготовки з метою надання їй форми, що забезпечує подальшу штампування з малим відходом металу.

До заготівельним струмків відносяться протяжної, підкатний, гнучкий і пережімного, а також майданчик для опади.

Протяжної струмок призначений для збільшення довжини окремих ділянок заготовки за рахунок зменшення площі їх поперечного перерізу, що виконується впливом частих слабких ударів з кантуванням заготовки.

Подкатной струмок служить для місцевого збільшення перерізу заготовки (набору металу) за рахунок зменшення перетину сусідніх ділянок, тобто для розподілу обсягу металу уздовж осі заготовки відповідно до розподілу його в поковки. Перехід здійснюється за кілька ударів з кантуванням.

Пережімного струмок призначений для зменшення вертикального розміру заготовки в місцях, що вимагають розширення. Виконується за 1 ... 3 удари.

Гнучкий струмок застосовують тільки при штампуванні поковок, що мають вигнуту вісь. Служить для додання заготівлі форми поковки в площині роз'єму. З гибочного струмка в наступний заготовку передають з поворотом на 90 0.

При штампуванні поковок, що мають в плані форму кола або близьку до неї, часто застосовують осадку вихідної заготовки до необхідних розмірів по висоті і діаметру. Для цього на площині штампа передбачають майданчик для опади.

Штампувальні струмки призначені для отримання готової поковки. До штампувальним струмків відносяться чорновий (попередній) і чистової (остаточний).

Чорновий струмок призначений для максимального наближення форми заготовки до форми поковки складної конфігурації. Глибина струмка трохи більше, а поперечні розміри менше, ніж у чистового струмка (щоб заготовка вільно вкладалася в чистової струмок). Радіуси заокруглення і ухили збільшуються. У відкритих штампах чорновий струмок не має облойной канавки. Застосовується для зниження зносу чистового струмка, але може бути відсутнім.

Чистової струмок служить для отримання готової поковки, має розміри «гарячої поковки», тобто більше, ніж у холодній поковки, на величину усадки. У відкритих штампах по периметру струмка передбачена облойной канавка, для прийому надлишкового металу. Чистової струмок розташований в центрі штампа, так як в ньому виникають найбільші зусилля при штампуванні.

Технологічний процес ГОШ відрізняється значною різноманітністю і визначається вибором самого виробу і застосовуваним обладнанням.

Технологічний процес залежить від форми поковки. За формою в плані поковки діляться на дві групи: диски і поковки подовженої форми.

До першої групи належать круглі або квадратні поковки, що мають порівняно невелику довжину: шестерні, диски, фланці, маточини, кришки і ін. Штамповка таких поковок проводиться осадкою в торець вихідної заготовки із застосуванням тільки штампувальних переходів.

До другої групи належать поковки подовженої форми: вали, важелі, шатуни і ін. Штамповка таких поковок проводиться протяжкой вихідної заготовки (плиском). Перед остаточною штампуванням таких поковок в штампувальних струмках потрібно фасонування вихідної заготовки в заготівельних струмках штампа, вільним куванням або на кувальних вальцях.

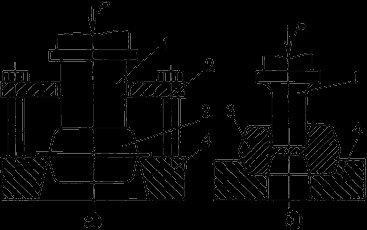

Так як характер перебігу металу в процесі штампування визначається типом штампа, то ця ознака можна вважати основним для класифікації способів штампування. Залежно від типу штампа виділяють штампування у відкритих і закритих штампах (рис. 13.2).

Мал. 13.2. Схеми штампування у відкритих і закритих штампах: 1 - облойной канавка

Штампування у відкритих штампах (ріс.13.2.а) характеризується змінним зазором між рухомою і нерухомою частинами штампа. У цей зазор випливає частина металу - облой, який закриває вихід з порожнини штампа і змушує інший метал заповнити всю порожнину. У кінцевий момент деформування в облой витискаються надлишки металу, що знаходяться в порожнині, що дозволяє не пред'являти високі вимоги до точності заготовок по масі. Штампуванням у відкритих штампах можна отримати поковки всіх типів.

Штампування в закритих штампах (ріс.13.2.б) характеризується тим, що порожнина штампа в процес деформування залишається закритою. Зазор між рухомою і нерухомою частинами штампа постійний і невеликий, освіту в ньому облоя не передбачено. Пристрій таких штампів залежить від типу машини, на якій штампують. Наприклад, нижня половина штампа може мати порожнину, а верхня - виступ (на пресах), або верхня - порожнину, а нижня - виступ (на молотах). Закритий штамп може мати дві взаємно перпендикулярні площини роз'єму (рис. 13.3.в).

При штампуванні в закритих штампах необхідно строго дотримуватися рівність обсягів заготівлі і поковки, інакше при нестачі металу не заповнюються кути порожнини штампа, а при надлишку розмір поковки по висоті буде більше необхідного. Відрізка заготовок повинна забезпечувати високу точність.

Суттєва перевага штампування в закритих штампах - зменшення витрати металу через відсутність облоя. Поковки мають більш сприятливу структуру, так як волокна обтікають контур поковки, а не перерізаються в місці виходу металу в облой. Метал деформується в умовах всебічного нерівномірного стиснення при великих стискаючих напруженнях, це дозволяє отримувати великі ступеня деформації і штампувати малопластичні сплави.

Креслення поковки є основним документом при розробці технологічного процесу і проектуванні штампа. Його виконують на основі креслення деталі по ГОСТ 7505 - Кування сталеві штамповані.

Спочатку необхідно вибрати поверхню роз'єму, тобто поверхню, по якій стикаються між собою верхня і нижня половини штампа. Зазвичай ця поверхня є площиною або поєднанням площин. Вона необхідна для установки вихідної заготовки і видалення з штампа готової поковки. Поверхня роз'єму встановлюють в площині двох найбільших габаритних розмірів, при цьому порожнини штампа мають найменшу глибину.

При штампуванні у відкритих штампах площину роз'єму повинна забезпечувати контроль зсуву верхньої і нижньої частин штампа після обрізки облоя. Для цього вона повинна перетинати вертикальну поверхню поковки (рис. 13.3.а). Бажано площину роз'єму розташовувати так, щоб природні ухили полегшували видалення поковки з штампу (рис. 13.3.б) навіть без виштовхувачів і без істотного спрощення форми деталі.

Мал. 13.3. Вибір площині роз'єму штампа

У деяких випадках положення площини роз'єму визначається макроструктурою металу. Наприклад, при штампуванні шестерень площину роз'єму повинна бути перпендикулярна до осі деталі. В цьому випадку макроструктура виходить однаковою у всіх зубів шестерні і забезпечує їх високу міцність. На рис. 13.4 показаний вибір положення роз'єму штампа за умовами роботи деталі. Якщо деталь працює на зріз по лінії а - а. то волокна металу повинні розташовуватися перпендикулярно до лінії зрізу (положення II - II). Положення площини роз'єму I - I в даному випадку небажано.

Ріс.13.4. Схема до вибору площині роз'єму з урахуванням умов роботи деталі

При виборі площині роз'єму необхідно враховувати використання поверхонь поковки в якості баз при механічній обробці. Бази повинні бути циліндричними, без штампувальних ухилів. При цьому припуск на механічну обробку повинен бути однаковий в напрямку обробки.

При штампуванні в закритих штампах площину роз'єму вибирають по торцевій найбільшою поверхні деталі.

Припуски на механічну обробку регламентуються ГОСТ 7505 з урахуванням точності поковки, яка визначається видом обладнання та технологією ГОШ (відкрита або закрита) і призначаються в основному на поверхні, що сполучаються.

Допуски враховують можливі відхилення від номінальних розмірів внаслідок недоштамповкі по висоті, зсуву частин штампів, їх зносу тощо

До ковальським напуском відносяться штампувальні ухили, внутрішні радіуси заокруглень, перемички отворів.

Штампувальні ухили призначаються понад припуску, вони підвищують відхід металу при механічній обробці і обтяжують поковки. Для зовнішніх поверхонь, внаслідок температурної усадки, ухили менше, ніж для внутрішніх поверхонь.

Все пересічні поверхні сполучаються по радіусах. Це необхідно для кращого заповнення порожнини штампа і запобігання його від передчасного зносу і поломок. Радіуси заокруглення залежать від глибини порожнини штампа. Внутрішні радіуси заокруглення в 3 ... 4 рази більше, ніж зовнішні. Зовнішні радіуси зазвичай складають 1 ... 6 0.

При штампуванні в штампах з однією площиною роз'єму можна отримати наскрізний отвір в поковки, тому завдають тільки намітку отвори з перемичкою-плівкою, що видаляється згодом в спеціальних штампах. Товщина перемички встановлюється в залежності від діаметра отвору. але не повинна бути менше 4 мм. Отвори діаметром менше 30 мм не штампуються

Технологічний процес гарячого об'ємного штампування

Технологічний процес виготовлення поковки включає наступні операції: відрізка прокату на мірні заготовки, нагрів, штампування, обрізка облоя і пробивання плівок, правка, термічна обробка, очищення поковок від окалини, калібрування, контроль готових поковок.

Перед штампуванням заготовки повинні бути нагріті рівномірно по всьому об'єму до заданої температури. При нагріванні повинні бути мінімальними окалинообразования (окислення) і обезуглероживание поверхні заготовки. Використовуються електроконтактні установки, в яких заготівля, затиснута мідними контактами, нагрівається при пропущенні по ній струму; індукційні установки, в яких заготівля нагрівається вихровими струмами; газові печі, з безокисним нагріванням заготовок в захисній атмосфері.

Штампування здійснюють у відкритих і закритих штампах. У відкритих штампах отримують поковки подовженою і осесиметричної форми. У закритих штампах - переважно осесиметричні поковки, в тому числі з малопластичних матеріалів. Поковки простої форми штампують в штампах з однієї порожниною. Складні поковки з різкими змінами перетинів по довжині, з вигнутою віссю і т.п. штампують в многоручьевих штампах.

Після штампування у відкритих штампах виробляють обрізання облоя і пробивання плівок в спеціальних штампах, що встановлюються на кривошипних пресах (ріс..13. 5).

Мал. 13.5. Схеми обрізання облоя (а) і пробивання плівок (б)

Правку штампованих поковок виконують для усунення викривлення осей і спотворення поперечних перерізів, що виникають при ускладненому витяганні поковок з штампа, після обрізання облоя, після термічної обробки. Великі поковки і поковки із високовуглецевих і високолегованих сталей правлять в гарячому стані або в чистовому струмку штампа відразу після обрізання облоя, або на обрізному пресі (обрізний штамп поєднується з правочні штампом), або на окремій машині. Дрібні поковки правлять на гвинтових пресах в холодному стані після термічної обробки.

Очищення поковок від окалини виробляють для полегшення контролю поверхні поковок, зменшення зносу металорізального інструменту і правильної установки заготовки на металорізальних верстатах. На дробоструминних установках окалину з пковок, що переміщаються по стрічці конвеєра, збивають потоком швидко летить дробу діаметром 1 ... 2 мм. У галтувальних барабанах окалина віддаляється завдяки ударам поковок одна об одну і про металеві зірочки, які закладаються в обертовий барабан.

Калібрування поковок підвищує точність розмірів всієї поковки або окремих її ділянок. В результаті цього подальша механічна обробка усувається повністю або обмежується тільки шліфуванням. Розрізняють площинну і об'ємну калібрування. Площинна калібрування служить для отримання точних вертикальних розмірів на одному або декількох ділянках поковки. Об'ємної калібруванням підвищують точність розмірів поковки в різних напрямках і покращують якість її поверхні. Калібрують в штампах з струмками, відповідними конфігурації поковки.