Кривошипно-шатунний механізм автомобілів УАЗ

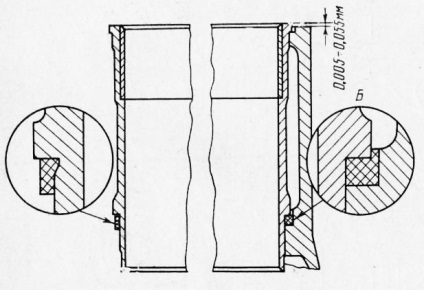

Блок циліндрів і виконана за одне ціле з ним верхня частина картера двигуна відлиті з алюмінієвого сплаву високої міцності. Циліндри виконані у вигляді легкознімних мокрих гільз, відлитих з сірого Чугуїв. Для підвищення зносостійкості гільза у верхній частині забезпечена вставкою з кислотоупорного чавуну. Довжина вставки 50 мм, товщина її стінки 2 мм. Гільза фіксується в блоці двома уста-неточними пасками: одним - вгорі і другим - в нижній частині. Верхній торець гільзи закінчується фланцем з зовнішнім діаметром 112,5 мм і висотою 5 мм, який входить в проточку у верхній площині блоку і через прокладку затискається головкою циліндрів. Висота цього фланця більше глибини проточки в блоці на 0,005-0,055 мм, що забезпечує надійне ущільнення верхнього торця гільзи. Ущільнення нижній частині гільзи забезпечено кільцевою прокладкою з масло-наполегливої гуми.

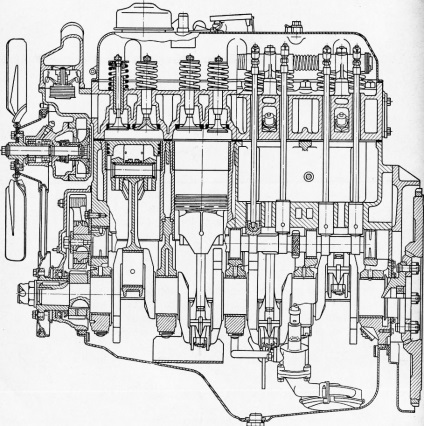

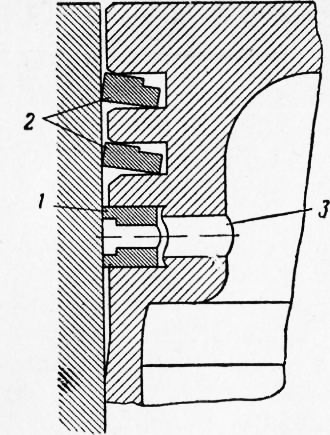

Мал. 1. Поздовжній розріз двигуна

При установці на гільзу прокладка щільно охоплює її, а після установки гільзи в блок, додатково стискаючи, забезпечує надійне ущільнення нижньої частини гільзи (рис. 9). Масляні канали в блоці циліндрів сверлениє. Головний масляний канал проходить по всій довжині блоку з правого боку у верхній частині картера. Він повідомляється п'ятьма поперечними каналами з підшипниками колінчастого і розподільного валів.

У картерной частини блоку розташовані п'ять ліжок корінних підшипників колінчастого вала і п'ять опор шийок розподільного вала. Кришки корінних підшипників виконані з дюралюмінію. Кріплять їх до блоку двома шпильками діаметром 14 мм, гайки яких попарно стопорять дротом Спеціальні пази в блоці забезпечують фіксацію кришок Кришка переднього підшипника додатково фіксується за пресованим в блок штифтом, так як вона сприймає через опорні шайби осьову навантаження колінчастого вала. Остаточно кришки корінних підшипників обробляють в зборі з блоком, тому кришки не взаємозамінні. Щоб уникнути плутанини на другий і третій кришках (які однакові) і на блоці циліндрів біля них вибиті цифри 2 і 3. Всі ліжку корінних підшипників мають діаметр 68,5 + 0,018 мм. Опори розподільного вала розташовані у верхній картерной частини блоку циліндрів з лівого боку. У них запресовані втулки, згорнуті з сталевий, залитої свинцюваті бабітом стрічки.

Головка циліндрів - знімна загальна для всіх циліндрів, відлита з алюмінієвого сплаву. Впускні і випускні канали виконані окремо для кожного циліндра і розташовані з правого боку головки. Для всіх клапанів застосовані вставні сідла і вставні напрямні втулки.

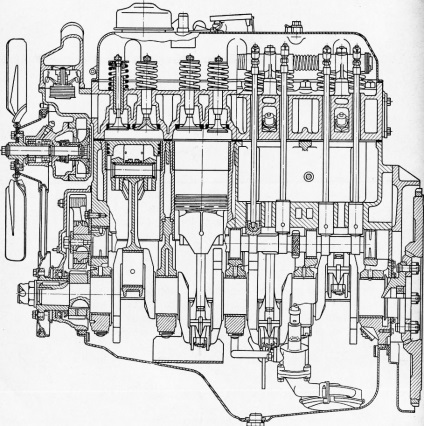

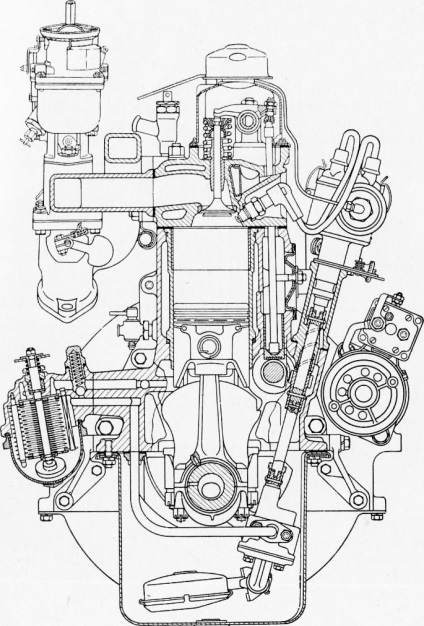

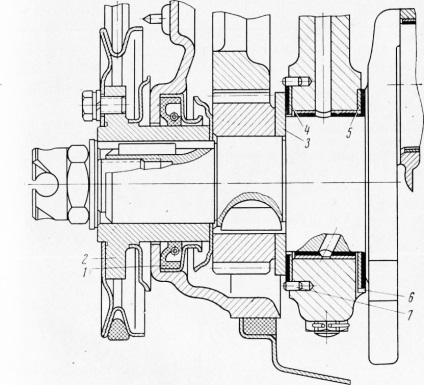

Мал. 2. Поперечний розріз двигуна

Мал. 3. Установка гільзи циліндра в блок: А - положення гумової кільцевої прокладки на гільзі до установки в блок; Б - положення гумової кільцевої прокладки після установки гільзи в блок

Від осьового переміщення втулка утримується стопорним кільцем, що входять в канавку у втулці. У задній лівій частині головки просвердлені отвори для підведення мастила з блоку циліндрів до осі коромисел. Прокладка головки циліндрів виготовлена з азбестового полотна, просоченого графітом і армованого металевим каркасом. Товщина прокладки (в стислому стані) 1,5 мм. Щоб уникнути прилипання прокладки до голівки і блоку, її перед постановкою на місце натирають по обидва боки порошком графіту. Прокладка симетрична, тому байдуже, яким боком її ставити до блоку.

Поршні відлиті з алюмінієвого сплаву. У процесі механічної обробки поршні при термообробці. На циліндричної голівці поршня є три канавки: дві верхніх канавки служать для установки в них компресійних кілець, а нижня - для установки маслос'емного кільця. У нижній канавці є чотири отвори для відводу в картер масла, що знімається кільцем зі стінок циліндра.

Спідниця поршня овальної форми. Велика вісь овалу розташована в площині, перпендикулярній до площини осі поршневого пальця. Величина овальності - 0,362 ± 0,01 мм. Крім того, спідниця в верхній частині має менший діаметр, ніж внизу, на 0,013-0,038 (0,025 - переважно) мм. Для додання поршня пружних властивостей і для забезпечення роботи поршня на непрогрітому двигуні без стуку спідниця поршня має з двох сторін Т-образні прорізи.

Ось цих отворів зміщена на 1,5 мм в праву сторону (якщо дивитися по ходу автомобіля) від середньої площини поршня. Це зроблено для зменшення можливості появи стуку при переході поршня через ст. м. т.

Для поліпшення підробітки спідниці поршня до циліндра поршень покривають оловом. Товщина шару 0,004-0,006 мм. Поршні підбирають до циліндрів (при складанні та ремонтах двигуна) з зазором 0,012-0,024 мм.

Поршневі кільця (два компресійних і одне маслос'емних) виготовляють з сірого чавуну за індивідуальними моделями.

Верхнє компресійне кільце працює в найбільш важких умовах (висока температура і недостатність мастила), тому зовнішню його поверхню, прилеглу до стінки циліндра, покривають тонким шаром пористого хрому для підвищення зносостійкості. Товщина покриття 0,08- 0,13 мм.

Таке покриття збільшує термін служби кільця в 3-4 рази, внаслідок чого збільшується термін служби інших кілець і дзеркала циліндра.

Зовнішню циліндричну поверхню другого компресійного і маслос'емного кілець для поліпшення підробітки їх до циліндра лудять.

Товщина шару олова 0,005-0,010 мм.

На внутрішніх циліндричних поверхнях обох компресійних кілець передбачені конічні фаски, за рахунок яких кільця після установки їх в робоче положення кілька вивертаються. Це покращує і прискорює їх приработку до циліндрів. Кільця необхідно встановлювати на поршень фасками вгору, в бік днища.

Маслос'емноє кільце має прорізи для відводу знімається з дзеркала циліндра зайвого масла за кільце, звідки через отверстія'в поршні масло відводиться в картер двигуна. 13 середній частині зовнішньої поверхні кільця проточили канавка, завдяки якій зменшується зовнішня поверхня кільця і відповідно збільшується питомий тиск кільця на дзеркало циліндра, що покращує Маслос'емниє здатність кільця.

Замок кілець прямої. Після установки кілець в циліндр монтажний зазор в замку повинен бути 0,3-0,5 мм.

Поршневі пальці плаваючого типу, пустотілі, виготовлені з вуглецевої сталі. Зовнішня поверхня пальців загартована струмами високої частоти наглубіне 1-1,5мм. Зовнішній діаметр поршневого пальця 25 мм, довжина 66 мм.

Поршневий палець підбирають до поршня і верхньої голівці шатуна з мінімальними зазорами, допустимими за умовами мастила. З цією метою пальці сортують по зовнішньому діаметру на 4 групи через 0,0025 мм і маркують фарбою (білої, зеленої, жовтої, червоної).

Шатуни двотаврового перетину, сталеві, ковані. У верхні головки шатунів запресовують тонкостінні втулки, виготовлені з оловянистой бронзи.

Для змащення поршневого пальця у верхній голівці шатуна є виріз, а у втулці - круглий отвір, що збігається з вирізом в шатуне.

Кришку нижньої головки шатуна кріплять до шатуна двома шліфованими болтами, щільно входять в отвори шатуна і кришки. У місці переходу нижньої головки шатуна в стрижень передбачено отвір діаметром 1,5 мм. Через ці отвори при збігу їх з масляними каналами в шийках колінчастого вала розбризкується масло для змащення стінок циліндрів і кулачків розподільного вала. Для отримання точного розміру під вкладиші, кришку з шатуном обробляють в зборі. Тому кришки не взаємозамінні, внаслідок чого на шатуне і на кришці вибиті порядкові номери циліндрів.

Колінчастий вал - пятіопорний, відлитий з магнієвого чавуну.

Для зменшення інерційних навантажень на корінні підшипники крайні і дві середні щоки забезпечені противагами. Поверхні корінних і шатунних шийок загартовані на глибину 2-4 мм.

Мал. 4. Положення поршневих кілець на поршні: 1 - маслос'емноє кільце; 2 - компресійні кільця; 3 - отвір для відводу масла

Корінні і шатунні шийки відлиті порожніми. Порожнини в шатунних шийках герметично закриті різьбовими пробками. Масло від корінних шийок в порожнині шатунних підводиться через запресовані в корінні шийки трубки. У порожнинах шатунних шийок відкладаються відкидаються відцентровими силами до зовнішньої поверхні важкі частинки і продукти зносу, що містяться в олії. До корінних шийок масло надходить з поздовжнього масляного каналу через свердління в перегородках блоку циліндрів.

Мал. 5. Передній кінець колінчастого вала: 1 - сальник; 2 - маточина шківа; 3 - наполеглива шайба; 4-передня шайба; 5 - задня шайба; 6 - виступ шайби; 7 - штифт

Передній кінець колінчастого вала ущільнений самоподжимной гумовим сальником, запресованим в кришку розподільних шестерень і працюючим по зовнішній поверхні маточини шківа колінчастого вала. Задній кінець ущільнений сальником, що складається з двох півкілець, виготовлених з просоченого графітом азбестового шнура, які закладаються в обойми і працюють безпосередньо з полірованої шийці колінчастого вала.

Осьові зусилля колінчастого вала сприймаються переднім корінним підшипником через дві наполегливі шайби, виготовлені зі сталевої, залитої бабітом стрічки.

Маховик колінчастого вала відлитий із сірого чавуну. Для пуску двигуна стартером на маховик напрессован сталевий зубчастий обід.

Зуби обода загартовані струмами високої частоти. Кріплять маховик до фланця колінчастого вала чотирма термічно обробленими і шліфованими болтами, щільно входять в отвори у фланці і маховику.

Корінні і шатунні підшипники колінчастого вала забезпечені тонкостінними взаємозамінними вкладишами, виготовленими з маловуглецевої сталевої стрічки, залитої бабітом.

Загальна товщина стінки вкладиша корінних підшипників 2,25мм і шатунних 1,75

У кожен підшипник встановлюють по два вкладиші. Па одному з стиків кожного вкладиша є фіксуючий виступ, який, входячи в пази ліжку блоку або шатунів, виключає можливість осьового переміщення і провертання вкладиша в ліжку.

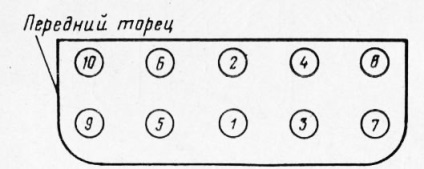

Перед початком експлуатації нового автомобіля або після установки нової прокладки головки циліндрів і потім після 1000 км пробігу необхідно підтягувати гайки головки циліндрів в послідовності, зазначеної на рис. 12. Щоб уникнути жолоблення голівки циліндрів і для забезпечення надійного ущільнення гайки затягувати необхідно тільки на холодному двигуні і в два етапи: спочатку попередньо з меншим зусиллям, а потім остаточно. Момент затягування гайок 7,3-7,8 кгм.

Мал. 6. Послідовність затягування гайок кріплення головки циліндрів

Видалення нагару з головки циліндрів, днищ поршнів і головок і стрижнів впускних клапанів. Ознаками появи відкладень нагару служать перегріви і детонація двигуна, а також падіння потужності і збільшення витрати палива. При появі таких ознак необхідно зняти головку циліндрів і видалити нагар з поверхні камер згоряння, з днищ поршнів, з головок і стрижнів впускних клапанів за допомогою металевих скребків і щіток. При цьому не можна допускати попадання нагару в зазор між головками поршнів і циліндрами, так як це може привести до появи подряпин і задирів на дзеркалі циліндрів, спідницях поршнів і поршневих кільцях і, як наслідок, до передчасного зносу двигуна.

Якщо двигун працював на етілірованном бензині, то нагар перед видаленням змочити гасом, щоб виключити під час очищення можливість попадання в легені свинцю разом з пилом.

Нагарообразованию сприяють застосування не рекомендується-ванних масел і палив, тривалий час роботи двигуна на малих навантаженнях і зниженому тепловому режимі, а також часті зупинки і пуски двигуна. Тривала ж їзда на великих швидкостях сприяє вигоряння нагару і очищенню камер згоряння. Значно швидше утворюється нагар на зношених двигунах.

До атегорія: - УАЗ