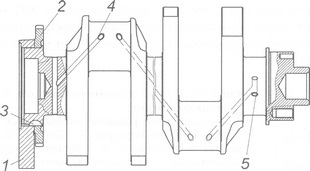

Колінчастий вал (рис. 2-10) виготовляється з високоякісної сталі з зміцненням методом карбонітрації або азотування. Вали мають п'ять корінних і чотири шатунних шийки, пов'язані щоками і пов'язані з ними перехідними галтелями. Для рівномірного чергування робочих ходів шатунні шийки колінчастого вала розташовані під кутом 90 °.

Мал. 2-10. Колінчастий вал: 1 - противага; 2 - шестерня приводу масляного насоса; 3 - шпонка; 4 - отвори підведення масла до шатунних підшипників; 5 - отвори підведення масла до корінних підшипників.

На кожній шатунной шийці встановлені по два шатуна 5 (рис. 2-12) - один для правого і один для лівого рядів циліндрів.

Підведення масла до шатунних шийок проводиться через отвори 5 (рис. 2-10) в корінних і отвори 4 в шатунних шийках.

Для врівноваження сил інерції і зменшення вібрацій колінчастий вал має шість основних противаг, відштампованих заодно зі щоками колінчастого вала. Крім основних противаг він має додатковий знімний противагу 1, напресованими на вал, його кутове розташування щодо колінчастого вала визначається шпонкою 3.

На хвостовику колінчастого вала виконана шийка, по якій центрируется шестерня 3 (з модулем зуба 4,5 мм) приводу газорозподільного механізму і маховик 1, на носок колінчастого валу напресована шестерня 2 (рис. 2-10) приводу масляного насоса.

На торці хвостовика колінчастого вала виконано десять різьбових отворів М16x1,5-6Н для кріплення маховика і шестерні колінчастого вала, на торці носка колінчастого вала виконано вісім різьбових отворів М12х1,25-6Н для кріплення гасителя крутильних коливань і напівмуфти відбору потужності.

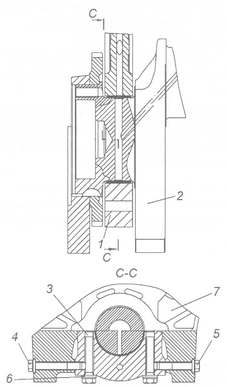

Від осьових переміщень колінчастий вал зафіксований верхніми 1 (рис. 2-12) і нижніми 2 півкільцями, встановленими в проточках задньої корінний опори блоку циліндрів, так, що сторона з канавками прилягає до наполегливою торцях валу.

Ущільнення колінчастого вала здійснюється манжетою безпружинні конструкції з ущільнювальним елементом з PTFE (модифікований фторопласт). Манжета розміщена в картері маховика.

Діаметри шийок колінчастого вала:

- корінних - (95 + 0,015) мм;

- шатунних - (80 + 0,015) мм.

Маркування колінчастого вала, виконана в поковки на третьому противазі, повинна бути 740.50-1005020.

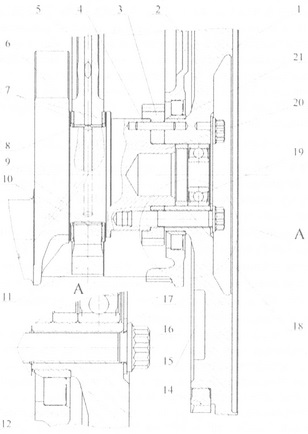

Мал. 2-11. Установка кришок підшипників колінчастого вала: 1 - кришка підшипника; 2 - колінчастий вал; 3 - болт кріплення кришки; 4 - болт стягнутий кріплення кришки підшипника лівий; 5 - болт стягнутий підшипника правий; 6 - шайба; 7 - блок циліндрів.

Мал. 2-12. Установка наполегливих півкілець і вкладишів колінчастого вала: 1 - півкільце наполегливої підшипника верхнє; 2 - півкільце наполегливої підшипника нижню; 3 - вкладиш підшипника колінчастого вала верхній; 4 - вкладиш підшипника колінчастого вала нижній; 5 - блок циліндрів; 6 - кришка підшипника колінчастого вала задня; 7 - колінчастий вал; 8 - шестерня приводу газорозподільного механізму; 9 - центрирующая шийка колінчастого вала.

Кришки КОРІННИХ ПІДШИПНИКІВ 1 (рис. 2-11) виготовлені з високоміцного чавуну.

Кріплення кришок здійснюється за допомогою вертикальних корінних 3 і горизонтальних стяжних 4 і 5 болтів, які затягуються за певною схемою з регламентованим моментом (див. Додаток А).

Крім того, кришка п'ятої корінної опори центрируется в поздовжньому напрямку двома вертикальними штифтами, що забезпечують точність збігу расточек під наполегливі півкільця колінчастого вала на блоці і на кришках.

Для зручності зняття кришок корінних підшипників при ремонті, вони мають отвори для знімача.

ВКЛАДИШІ корінних і шатунних ПІДШИПНИКІВ (малюнки 2-12 і 2-14) виготовлені зі сталевої стрічки, покритої шаром свинцювата бронзи товщиною 0,3 мм, шаром свінцовооловяністого сплаву товщиною 0,022 мм і шаром олова завтовшки 0,003 мм.

Верхні 3 (рис. 2-12) і нижні 4 вкладиші корінних підшипників не взаємозамінні. Верхні вкладиші відрізняються від нижніх наявністю отвори для підведення масла і кільцевої канавки для його розподілу. Вкладиші 9 (рис. 2-13) нижньої головки шатуна взаємозамінні. Від провертання і бічного зсуву вкладиші фіксуються виступами (вусами), що входять в пази, передбачені в ліжках блоку і шатуна, а також кришках підшипників.

Межі допусків діаметрів шийок ремонтного колінчастого вала при відновленні двигуна повинні бути такими ж, як у діаметрів шийок нового колінчатого вала.

Клеймо ремонтного розміру нанесено на тильній стороні вкладиша.

При шліфуванні колінчастого вала по корінним шийок до діаметра менше 94,5 мм або по шатунним шийок до діаметра менше 79,5 мм, необхідно колінчастий вал піддати повторному азотуванню за спеціальною технологією.

Не рекомендується ЗАМІНА вкладиш ПРИ РЕМОНТІ НА ВКЛАДИШІ З МАРКУВАННЯМ 740, ТАК ЯК ПРИ ЦЬОМУ ВІДБУДЕТЬСЯ СУТТЄВЕ СКОРОЧЕННЯ РЕСУРСУ ДВИГУНА! Допустимо застосування вкладишів номінальних і РЕМОНТНОГО ТИПОРОЗМІРІВ З МАРКУВАННЯМ 7405.

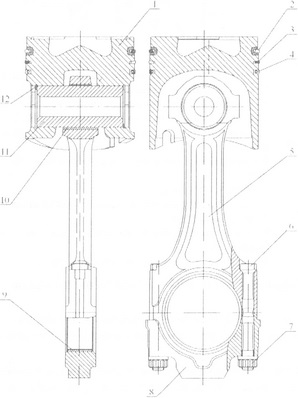

ШАТУН (рис. 2-13) сталевий, кований, стрижень 5 має двотавровий розтин. Верхня головка шатуна нероз'ємна, нижня виконана з прямим роз'ємом і плоским стиком. У верхню головку шатуна запресована сталебронзовая втулка 10, а в нижню встановлені змінні вкладиші 9.

Мал. 2-13. Поршень з кільцями в зборі з шатуном: 1 - поршень; 2, 3 - компресійні кільця; 4 - маслос'емноє кільце; 5 - стрижень шатуна; 6 - болт кріплення кришки шатуна; 7 - гайка болта кріплення кришки шатуна; 8 - кришка шатуна; 9 - вкладиш нижньої головки шатуна; 10 - втулка верхньої головки шатуна; 11 - поршневий палець; 12 - стопорне кільце.

Для точної посадки вкладишів підшипника в нижню головку, шатун остаточно обробляють в зборі з кришкою 8, тому кришки шатунів не взаємозамінні.

Кришка нижньої головки шатуна кріпиться за допомогою гайок 7, навернених на болти 6, попередньо запресовані в стрижень шатуна. Затягування шатунних болтів здійснюється за схемою з регламентованим моментом (див. Додаток).

На кришці і стрижні шатуна нанесені мітки спаренности - тризначні порядкові номери. Крім того, на кришці шатуна вибитий порядковий номер циліндра двигуна.

ПОРШЕНЬ 1 (рис. 2-13) відлитий з алюмінієвого сплаву. У голівці поршня є три канавки, в які встановлені поршневі кільця. Канавка під верхнє компресійне кільце зі вставкою із зносостійкого чавуну. У днище поршня виконана відкрита тороїдальна камера згоряння з витіснювачем в центральній частині, яка зміщена щодо осі поршня в сторону від виточок під клапани на 5 мм. Бічна поверхня являє собою складну овально-бочкообразную форму із заниженням в зоні отворів під поршневий палець. На спідницю нанесено графітове покриття.

У нижній її частині виконаний паз, що виключає, при правильній збірці, контакт поршня з форсункою охолодження при знаходженні його в нижній мертвій точці (НМТ).

Поршень комплектується двома компресійними і одним маслос'емниє кільцями. З метою забезпечення паливної економічності та екологічних показників, застосований селективний підбір поршнів для кожного циліндра по відстані від осі поршневого пальця до днища. За вказаною параметру поршні розбиті на чотири групи 10, 20, 30 і 40. Кожна наступна група від попередньої відрізняється на 0,11 мм.

У запасні частини поставляються поршні найбільшої висоти (розмір від осі поршневого пальця до днища поршня 40 групи становить 71,04-0,04 мм (для двигуна КАМАЗ-740.50-360) і 76,04-0,04 мм (для двигунів КАМАЗ 740.30-260, КАМАЗ-740.31-240 і КАМАЗ-740.11-240)), тому щоб уникнути можливого контакту між ними і головками циліндрів, в разі заміни, необхідно контролювати надпоршневій зазор. Якщо зазор між поршнем і головкою циліндра після затяжки болтів її кріплення буде менш 0,87 мм, необхідно підрізати днище поршня на відсутню до цього значення величину.

Для двигунів 740.50-360 маркування 740.51-1004015-41 виконана на внутрішній поверхні поршня. Для двигунів 740.30-260, 740.31-240 і 740.11-240 маркування 740.30-1004015-40 виконана на внутрішній поверхні поршня.

ВСТАНОВЛЕННЯ ПОРШНІВ З ДВИГУНІВ КАМАЗ ІНШИХ МОДЕЛЕЙ неприпустимо!

КОМПРЕСІЙНІ кільця 2 і 3 (рис. 2-13) виготовляються з високоміцного, а маслос'емноє з сірого чавунів. Верхнє компресійне кільце має форму двосторонньої трапеції, а друге має форму односторонньої трапеції. При монтажі торець з відміткою "ТОР" або "ВЕРХ" повинен розташовуватися з боку камери згоряння.

На двигунах 740.50-360 робоча поверхня верхнього компресійного кільця 2 покрита молібденом і має бочкоподібні форму.

Форма на другому компрессионном кільці є конус з ухилом до нижнього торця, з цього характерній ознаці кільце отримало назву "хвилинне". Робоча поверхня кільця покрита хромом. Хвилинні кільця застосовані для зниження витрати масла на чад, їх установка в верхню канавку неприпустима.

Маслос'емниє КОЛЬЦО 4 (рис. 2-13) коробчатого типу, висотою 4 мм, з пружинним розширювачем, які мають змінний крок витків і шліфовану зовнішню поверхню. Середня частина розширювача з меншим кроком витків при установці на поршень повинна розташовуватися в зоні замка кільця. Робоча поверхня кільця покрита хромом.

Маркування поршневих кілець виконана на верхньому торці кілець поруч з замком. Маркування містить позначення підприємства-виготовлювача - "GOE" і позначення верхнього торця кільця - "ТОР" (для двигунів 740.50-360 і 740.30-260) і "КАМАЗ" і "ВЕРХ" (для двигунів 740.31-240 і 740.11-240).

ВСТАНОВЛЕННЯ ПОРШНЕВИХ КІЛЕЦЬ З ІНШИХ МОДЕЛЕЙ ДВИГАТЕЛЕЙ КАМАЗ МОЖЕ ПРИЗВЕСТИ ДО ЗБІЛЬШЕННЯ ВИТРАТ ОЛІЇ, погіршення екологічної ПОКАЗУ телей І ЗМЕНШЕННЯ РЕСУРСУ РОБОТИ!

ПОРШНЕВИЙ палець 11 (рис. 2-13) плаваючого типу, його осьовий переміщення обмежене стопорними кільцями 12. Палець виготовлений із хромонікелевої сталі, діаметр отвору 20,7 мм для двигуна 740.50-360 і 21,7 мм для двигунів 740.30-260, 740.31 -240 і 740.11-240 з фасками 2x45 °.

ЗАСТОСУВАННЯ ПОРШНЕВИХ ПАЛЬЦІВ З ІНШИМИ діаметр отвору І РОЗМІРАМИ фасок НЕПРИПУСТИМО, ТАК ЯК ЦЕ ПОРУШУЄ балансування ДВИГУНА!

ФОРСУНКИ ОХЛАЖДЕНИЯ ПОРШНЯ (рис. 2-8) встановлюються в картерной частини блоку циліндрів 7 і забезпечують подачу масла з головної масляної магістралі на внутрішню поверхню поршнів.

При складанні двигуна необхідно контролювати правильність положення трубки форсунки охолодження поршня 1 щодо гільзи циліндра 6 і поршня. Контакт з поршнем і деталями кривошипно-шатунного механізму неприпустимий.

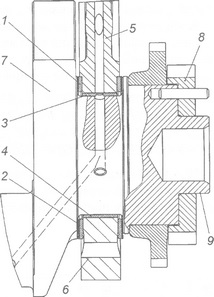

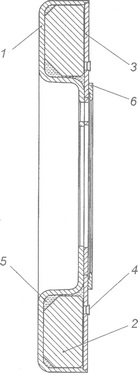

Маховик 1 (рис. 2-14) виготовлений зі спеціального чавуну і закріплений десятьма болтами 16 з дванадцятигранний головкою, виготовленими з легованої сталі, на хвостовику колінчастого вала і зафіксований штифтом 4 на центрирующей шийці колінчастого вала 20. З метою виключення пошкодження поверхні маховика, під головки болтів встановлюються шайби 17. Величина моменту затягування болтів кріплення маховика вказана в додатку.

Мал. 2-14. Установка маховика: 1 - маховик; 2 - картер маховика; 3 - шестерня приводу газорозподільного механізму; 4 - штифт інсталяційний маховика; 5 - блок циліндрів; 6 - колінчастий вал; 7 - півкільце завзяте верхнє; 8 - вкладиш підшипника колінчастого вала верхній; 9 - вкладиш підшипника колінчастого вала нижній; 10 - півкільце завзяте верхнє; 11 - кришка підшипника колінчастого вала; 12 - манжета З 8002714 (Німеччина); 14 - обід зубчастий; 15 - вибірка під дисбаланс; 16 - болт; 17 - шайба; 18 - втулка дистанційна; 19 - підшипник; 20 - центрирующая шийка; 21 - кільце.

На оброблену циліндричну поверхню маховика напрессован зубчастий обід 14, з яким входить в зачеплення шестерня стартера під час пуску двигуна. Під манжету уп лотненія колінчастого вала встановлюється кільце 21 із зовнішнього хромованою поверхнею. У внутрішню розточення маховика встановлена дистанційна втулка 18 і підшипник 19 первинного валу коробки передач з двостороннім ущільненням.

При виконанні регулювальних робіт по установці кута випередження впорскування палива і величин теплових зазорів в клапанах механізму газорозподілу, а також при відверненні болтів кріплення маховика під час проведення ремонтних робіт, маховик фіксується за допомогою фіксатора (рис. 2-15).

Маркування маховика виконана на литий поверхні з боку зчеплення.

ВСТАНОВЛЕННЯ маховик ІНШИХ МОДЕЛЕЙ ДВИГАТЕЛЕЙ КАМАЗ, А ТАКОЖ маховику двигуна ОДНІЄЇ МОДЕЛІ, АЛЕ З ІНШИМИ ВАРІАНТАМИ паливної апаратури, ПРИ ПРОВЕДЕННІ РЕМОНТНИХ РОБІТ ЗАБОРОНЕНО!

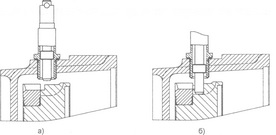

Мал. 2-15. Положення ручки фіксатора маховика двигуна КАМАЗ - 740.50-360: а) - при експлуатації; б) - при регулюванні, в зачепленні з маховиком.

Гаситель крутильних коливань (рис. 2-16) закріплений вісьмома болтами на передньому шкарпетці колінчастого вала.

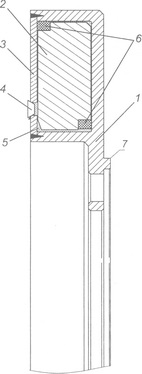

Мал. 2-16. Гаситель крутильних коливань колінчастого вала: 1 - корпус гасителя; 2 - маховик гасителя; 3 - кришка; 4 - пробка заправного отвору; 5 - високовязкостная силіконова рідина; 6 - стрічка підшипника гасителя; 7 - центрувальні бурт.

Мал. 2-17. Гаситель крутильних коливань колінчастого вала двигуна 740.11-240: 1 - корпус гасителя; 2 - маховик гасителя; 3 - кришка; 4 - пробка заправного отвору; 5 - високовязкостная силіконова рідина; 6 - центрувальними шайба.

Гаситель складається з корпусу 1 (рис. 2-16), в який встановлений з зазором маховик гасителя 2. Зовні корпус гасителя закритий кришкою 3. Герметичність забезпечується зварюванням по стику корпусу гасителя і кришки. Між корпусом гасителя і маховиком гасителя знаходиться високов'язка силіконова рідина, дозовано заправлена перед заваркою кришки. Центрування гасителя здійснюється буртиком 7.

Гасіння крутильних коливань колінчастого вала відбувається шляхом гальмування корпусу гасителя, закріпленого на шкарпетці колінчастого вала, щодо маховика в середовищі силіконової рідини. При цьому енергія гальмування виділяється у вигляді теплоти.

Після установки гасителя перевірити наявність зазору між гасителем і противагою.