Лиття в піщані форми

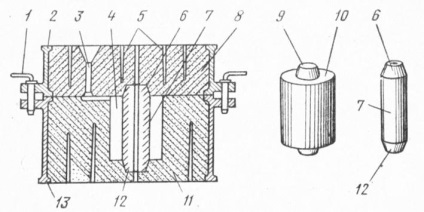

Найбільш відомим з давніх пір способом отримання виливки є лиття в піщані форми (рис. 4). Ливарна форма найчастіше складається з двох полуформ: верхньої 8 і нижньої 11, виготовлених з піщано-глинистої суміші (див. 6) в металевих рамках 2 і 13 (опоках). У нижній напівформи за допомогою моделі 10 утворена порожнина 4, призначена для отримання виливки циліндра. Внутрішній отвір в литві утворює піщаний стрижень 7, який міцно закріплений за допомогою стрижневих знаків 6 і 12. Виступи 9 на моделі служать для отримання відбитків стрижневих знаків в формі.

Мал. 4. Ливарна форма в зборі

Перед заливанням розплаву в ливарну порожнину форми через литниковую чашу 3 напівформи скріплюють штирями 1 або на верхню напівформи встановлюють вантаж. Для видалення газів, що виділяються з піщано-глинистої суміші і розплаву при заливці, служать вентиляційні канали 5 у формі і стрижнях.

Сукупність каналів, призначених для підведення розплаву в порожнину форми і харчування виливки при затвердінні, а також для уловлювання шлаків і забруднень, які утворюються внаслідок розмиву розплавом поверхні форми, називають литниковой системою. Вона складається (рис. 5) з ливникової чаші, або воронки 3, стояка 4, що підводить розплав до шлакоуловителя 1, живильників 6, що з'єднують порожнину форми з чашею і стояком, і прибули 2, що служить для харчування масивних частин виливки при її охолодженні.

У литниковую систему входить також випор 5 - вертикальний канал круглого перетину, - через який на початку заливки виходять гази. Випор дозволяє визначити момент закінчення заливки і живить виливок при охолодженні.

Мал. 5. Відливання з ливникової системою

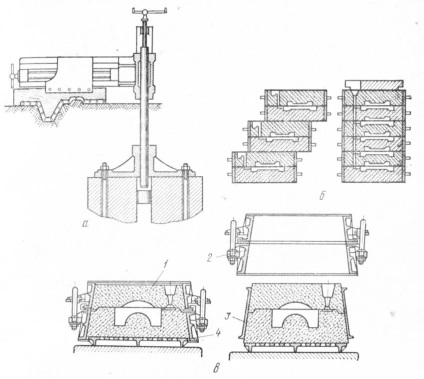

Виготовлення форм і стрижнів. Процес виготовлення разових піщано-глинистих форм називають (рис. 6) формуванням. Існує кілька способів формування: ручна в грунті або опоках, за моделлю або за шаблоном і машинна в опоках по моделі. Моделлю називають пристосування, що повторює обриси майбутнього виливка і служить для отримання у формі ливарної порожнини.

Мал. 6. Схема процесу отримання виливків

Шаблони - це профільовані дошки, за допомогою яких отримують необхідну порожнину форми (див. Рис. 7, а).

Виготовлення ливарної форми в долівці ливарного цеху називають формуванням в грунті. Для формування в грунті готують підставу - ліжко, яка повинна мати горизонтальну поверхню, добре відводить гази при заливці. Формування в грунті допустима для простих невідповідальних виливків, а в основному цим способом отримують важкі (понад 5000 кг) корпусні виливки (станини верстатів і т. Д.). Дуже великі виливки формують в кесонах (яма в формувальному плацу цеху зі стінками і дном із залізобетону і рідше з цегли). Коли потрібно швидко відлити одну або кілька виливків великих розмірів і скоротити час і кошти на виготовлення моделей, формування в грунті виробляють по шаблонах (рис. 7, а).

Мал. 7. Способи формування: за шаблоном (а), в знімних опоках (в) і пакетному заливка в опоках (б)

Найбільш поширеним способом виготовлення форм є формування в опоках. Залежно від конфігурації, складності і розмірів виливки існує кілька способів формування в опоках: формування в двох (див. Рис. 4) і більш опоках; по цілій або рознімної моделі, за моделлю з від'ємними частинами.

Форми для виливків невеликих розмірів виготовляють в опоках 2 (рис. 7, в), що знімаються після формування. Перед заливкою на форму 1, що знаходиться на подмодельной плиті 4, щоб вона не руйнувалася, надягають жакет 3.

В сучасних ливарних цехах ручна формування повністю замінена машинної формуванням, виробленої в опоках по модельному комплекту, який встановлюють на столах формувальних машин. На формувальних машинах механізовано ущільнення суміші в опоки і витяг моделі з форми.

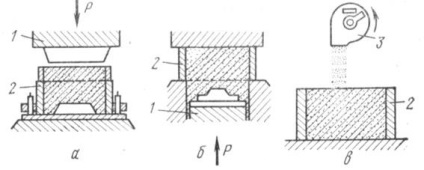

За способом ущільнення суміші формувальні машини ділять на пресові - з верхнім пресуванням (рис. 8, а), з нижнім пресуванням (рис. 8, б) і струшують, Піскомети (рис. 8, в). При виготовленні форм застосовують також машини з комбінованими методами ущільнення (пресування під високим тиском в поєднанні з піскодувні або струшувати з амортизацією удару, вибропрессование) і автоматичні формувальні лінії.

Мал. 8. Схема ущільнення формувальної суміші при верхньому (а), нижньому (б) пресуванні і пескометом (в): / - пресує пуансон, 2 - опока, 3 - головка піскомета

Стрижні, що представляють собою окремо виготовлену частина ливарної форми, призначені для утворення внутрішніх порожнин. Під час заливки металу вони знаходяться в більш важких умовах, ніж ливарна форма, так як в більшості випадків майже вся їх поверхня 'омивається розплавленим металом. Стрижні повинні мати високу міцність, газопроникність, піддатливість, а також противопригарного стійкістю. Ці властивості забезпечуються правильної сушінням стрижнів, їх армуванням, пристроєм каналів для вентиляції, забарвленням.

Спосіб виготовлення стрижнів залежить від типу виробництва. У дрібносерійному і одиничному виробництві складні і великі стрижні виготовляють вручну в дерев'яних стрижневих ящиках, а в серійному і масовому виробництві - на спеціальних машинах в металевих стрижневих ящиках.

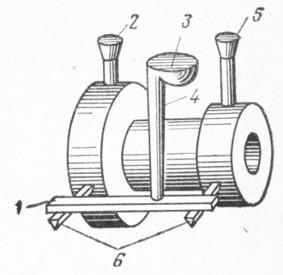

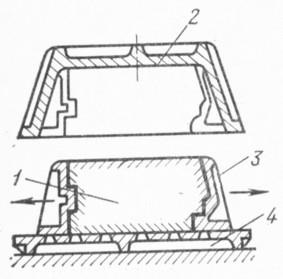

Стрижневий ящик (рис. 9) представляє собою коробку 2, відкриту з одного боку. Внутрішні поверхні бокових стінок ящика мають ухил. До них прилягають вставки 3, що утворюють поднутренія на бічній поверхні стержня 1. Після набивання ящика стрижневий сумішшю на нього встановлюють сушильну плиту 4, потім її разом з ящиком повертають на 180 °, ящик знімають, залишаючи на плиті стрижень зі вставками, а вставки відводять від стрижня в сторони і знову закладають їх у ящик.

Мал. 9. Стрижневий ящик

Стрижні формують на піскодувних і пескострельних машинах. Поряд з піскодувні і пескострельнимі машинами використовують Піскомети і струшують машини, а також машини для виготовлення стрижнів, які тверднуть в холодної та гарячої оснащенні.

Технологічний процес виготовлення стрижнів в гарячій оснащенні дозволяє різко підняти продуктивність праці, повністю замінити формовку стрижнів з пічної сушінням, відмовитися від Драйера (сушильних плит) і каркасів.

Стрижні в основному виготовляють порожнистими з товщиною стінки 8-10 мм. Вони легкі, мають високу піддатливість, що зменшує утворення гарячих тріщин у виливках.

Розмірна точність стрижнів близько 5-го, 7-го класів (ОСТ 1010 і ОСТ 1015).

Виготовлення стрижнів з гарячою оснащенні проводиться на машинах з вертикальним або горизонтальним роз'ємами автоматично. Формувальних матеріалом служить піщано-смоляна суміш на основі карбамідно-фуранові смоли марки К.Ф-90 і КФ-40 в комплекті з каталізатором ЛЕФ-А і ЛЕФ-Б. Час затвердіння стрижнів в нагрівається оснащенні 15-45 с при температурі 220-300 ° С.

Обігрів стрижневий оснащення виробляють газовими пальниками, а в разі застосування в оснащенні великих деталей (болванок), що оформляють внутрішню порожнину, використовують комбінований нагрівання - газовий і електричний.

Збірка, заливка форм і вибивка виливків. З б о р к а форм - одна з відповідальних завершальних операцій, особливо при виготовленні складний і великих виливків. Вона складається з установки і кріплення стрижнів; перевірки точності установки стрижнів; перевірки розмірів порожнин форми, що визначають товщину стінок виливка; видалення з форми сміття, пилу; накладення верхньої напівформи на нижню і скріплення їх між собою; установки систем літників і випорних чаш.

Залежно від типу виробництва, розмірів виливки, складання форм здійснюють на конвеєрах, складальних стендах або плацу (спеціально відведена майданчик в ливарному цеху). Переміщення і установка важких стрижнів і накладення важких полуформ механізовані.

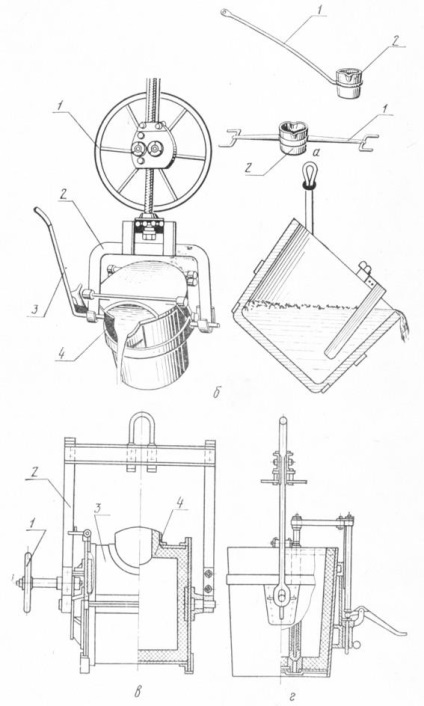

Заливка форм (див. Рис. 7, б) проводиться різними ручними (рис. 10, а) і крановими ковшами (рис. 10, б, в, г). Залиті ливарні форми певний час витримуються для затвердіння розплаву й охолодження виливка.

Тривалість охолодження виливків встановлюється технічними умовами і залежить від маси, товщини стінок, конфігурації виливків, властивості металів та інших факторів.

Вибивання виливків - це витяг готових виливків, що супроводжується руйнуванням форм на спеціальному обладнанні; дрібні і середні виливки витягають на вибивних гратах, великі виливки на інерційно-ударних решітках. Після вибивання порожні опоки надходять назад в формувальне відділення. Вибита з форм горіла формувальнасуміш охолоджується, просівається і йде на приготування формувальних сумішей, а виливки транспортуються до місця обрубки і очистки.

Мал. 10. Розливні ковші: а -ручний: 1 - рукоятка, 2 - ківш; б - Чайникова: 1 - штурвал для переміщення ковша, 2 - рама, 3 рукоятка для повороту ковша, 4 - ківш; в - барабанний: / - штурвал для повороту ковша, 2 - рама, 3 - ківш, 4 -футеровка; г -стопорний

Очищення дрібних виливків виробляють в галтувальних і дробометних барабанах, очищення великих виливків - в гідравлічних і дробементних камерах. Після очищення виливків від пригоріла і пристав суміші обрубують залишки літників, затоки металу, задирки. Для цього застосовують пневматичні інструменти, молотки, кувалди. Остаточну зачистку поверхонь виливків здійснюють шліфувальними кругами. Після очищення, обрубки і зачищення виливки піддаються термообробці, грунтовки і фарбування. Готові виливки контролюють і потім здають на склад готової продукції.

Засоби для миття