Сучасний мисливський ніж повинен бути довговічним. Першокласні красиві матеріали для рукоятки можуть збільшити вартість ножа, але ваші витрати будуть виправдані. Я сам бачив, як деякі ножі були куплені не тільки у мене, а й у інших ножовщиков тільки заради рукоятки. Клинки мали другорядне значення.

Рукоятка сучасного ножа повинна бути виконана з матеріалу на пластиковій основі. Такі матеріали водостійкі, міцні і надійні. В кінцевому рахунку заточка зношує клинок, але з численних середовищ, які впливають на натуральні матеріали рукоятки руйнівно, лише деякі можуть вплинути на микарта. Ніж з нержавіючої сталі з ручкою з мікарти переживе свого власника. Моїм улюбленим матеріалом для бездоганної рукоятки теж є микарта, яка відноситься до родини термопластиків і складається з пари дюжин різних типів матеріалів.

Традиційно матеріали рукояток в певній мірі залежать від країни походження. Дерево, слонова кістка, ріг, роги оленя і кістка досі використовуються для виготовлення рукояток. Недолік таких природних матеріалів полягає в тому, що вони легко дряпаються, піддаються нападу жучків або страждають від зубів тварин. (Мені довелося замінити кілька рукояток, а також піхов, зжовані собаками.)

Природні матеріали мають властивість вбирати вологу, коли намокають, і стискатися, а часом і тріскатися, коли висихають. Сьогодні існує тенденція використовувати витримане дерево. Дерево можна забарвити практично в будь-який колір і потім витримати.

Заготовки з твердих порід дерева слід вирізати трохи більше проектних розмірів закінченою рукоятки, а потім зберігати в сухому місці мінімум шість місяців, а краще рік. Дерево в центрі бруска 2x4 дюйма матиме велику вологість, ніж крайні шари. Як і багато іншого, я дізнався це методом проб і помилок.

Приблизно 25 років тому я купив прекрасний шматок макассарского ебенового дерева товщиною 2дюйма, шириною 8 і довжиною приблизно 18 дюймів. Я придбав його у продавця, який відрізав цей шматок від великої дошки, пролежала у нього більше 15 років. Я не міг навіть припустити, що дерево недостатньо просохла. Принісши його додому, я відпиляв брусок, достатній для оснащення рукоятками набору, що складався з ножа Боуї і техаської зубочистки, над яким я працював.

Набір був виконаний і доставлений замовникові. Протягом чотирьох місяців одна з накладок всохла настільки, що в кінці рукоятки з п'ятьма заклепками з'явилися тріщини навколо заклепок. Одна накладка всохла лише незначно, інші три стиснулися в різному ступені, і мені довелося їх замінити.

Давайте уявимо, що я пронумерував ці чотири накладки, коли вирізав їх з цільного шматка дерева. Накладку № 1 я відрізав першої з зовнішньої (найсухішою) сторони ебенового бруска. Накладка № 4 перебувала найближче до центру бруска, і саме вона стиснулася до такої міри, що тріснула. Я вирізав свої накладки з того кінця бруска, який відпиляв продавець дерева. Інший кінець бруска був замазаний воском, і тому надмірна волога з нього не виходила. Однак волога виходила з дерева досить швидко, коли бруски витримувалися на теплому повітрі орегонського літа.

Цей зразок я зважую кожні 4-6 годин, поки він не перестане втрачати у вазі. Так я дізнаюся, скільки вологи дерево має віддати. На цьому етапі матеріал суші, ніж повинен бути. Якщо закріпити його на ножі в такому дегидрированной стані, то він може розбухнути в умовах нормальної середньої вологості і температури свого нового будинку. У роботі необхідно використовувати матеріал середньої вологості (5-8%), і тоді, якщо пощастить, він збереже приблизно ті ж розміри і залишиться щільно фіксованими до хвостовика ножа. Як мені сказали, правильно витримане дерево вирішує цю проблему.

проект ножа

Наш проект полягає в виготовленні повсякденного робочого ножа. Тип ножа, який ми вирішимо мати при собі для повсякденної роботи, залежить від нашого досвіду і типу виконуваної роботи. Електрику, що працює в м'якому кліматі Юджина (Орегон), потрібен інший ніж, ніж господареві ранчо з Вайомінгу. З іншого боку, мій досвід показує, що більшість людей користуються ножем, який у них є під рукою, незалежно від того, чи підходить він для даної конкретної роботи чи ні. Головний принцип полягає в тому, що, коли справа стосується реальної роботи, будь-який ніж краще, ніж його відсутність. Погляньте на фото швидко виготовленого ножа для виживання, який я зробив, ще не будучи ножовщиков.

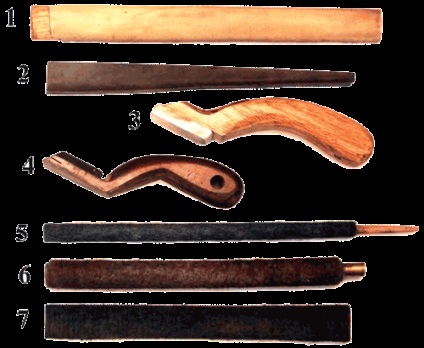

Це толкательние стрижні для обробки ножа наждаком. Зверніть увагу на різні типи цих стрижнів. Кожен призначений для конкретного виду роботи.

Зробивши вигляд, що приступив до виготовлення ножа вперше, я на протязі всього проекту буду по-своєму використовувати найпростіше обладнання і методи роботи. По ходу справи я буду пояснювати, як це можна зробити за допомогою більш складних інструментів.

У проектного ножа буде вузький хвостовик і дві накладки рукоятки з вирізом для приміщення хвостовика. Рукоятка НЕ буде оснащена додатковою гардой і може бути виготовлена тільки ручними інструментами. Мені подобаються легковагі ножі, зібрані таким способом, і я часто використовую цей метод для виготовлення будь-якого типу ножа, від невеликого утилітарного до більшого похідного. Подивіться на малюнок ножа, де показаний профіль всіх його складових частин, і користуйтеся ним для виготовлення деталей, необхідних для виробництва даного проектного ножа.

Обладнайте свою майстерню

Рекомендую обмежитися покупкою лише основних інструментів. Я чув, як початківці Ножовщікі виправдовували свою неякісну роботу поганими інструментами. По правді кажучи, проблема полягала не в інструментах, а в нестачі навичок у самих ножовщиков. Надайте новоспеченому ножовщиков всі інструменти світу, і пройде досить багато часу, поки він зможе якісно виконати свою роботу.

Я сам займаюся виготовленням ножів вручну вже 42 роки, і мені рідко доводилося бачити справжній «талант ножовщиками». Вся справа в практиці, і потрібні тижні, місяці, а іноді і роки для здобуття навичок, необхідних для виготовлення ножів, досить хороших, щоб пропонувати їх на ринку.

Ви цілком можете користуватися більш складними інструментами, якщо вони у вас є. Я вітаю всі, що допомагає виконати роботу простіше і швидше. Але завжди пам'ятайте, що зробити роботу швидко, не означає виконати її добре. Тільки ретельна і акуратна робота може зробити з вас доброго ножовщиками. Оптимальний випадок, якщо вам вдасться зробити роботу і швидко, і добре.

Не чекайте, поки у вас з'явиться ідеальна майстерня. Ідея полягає в тому, щоб почати з того, що у вас вже є. Свої перші ножі я виготовив в 1973 році на веранді орендованої квартири. Моїм першим верстатом стала стара полку для книг, на якій стояв виготовлений мною шліфувальний верстат. Старий дерев'яний стілець без спинки служив платформою, на якій я просвердлював деталі ножа за допомогою електричної дрилі. У мене майже нічого не було, крім симптомів цієї жахливої, невиліковної хвороби, яку називають «хочу

Ви можете робити ножі, навіть якщо у вас є тільки гострий кишеньковий ніж і кілька шматків м'якого дерева. Скористайтеся вищеописаним методом створення дизайну, накресліть планований вами ніж на шматку дерева, а потім виріжте потрібну форму. В ході роботи ви навчитеся самостійно вбачати симетрію в шматку матеріалу, навчитеся надавати поверхні рукоятки гарний радіус. Можливо, ви не плануєте стати різьбярем по дереву, але цю вправу послужить початком вашого становлення як ножовщиками. До того ж ви отримаєте практику заточування ножів.

Для початку роботи вам буде достатньо тих інструментів, які зазвичай можна знайти в домашній майстерні: верстачной шліфувальний верстат, дриль і лещата. Абразивний ріжуче колесо на шліфувальному верстаті або саморобний шліфувальний верстат (який показаний на фото) дозволять вам заощадити багато часу в порівнянні з різкою стали ножівкою вручну.

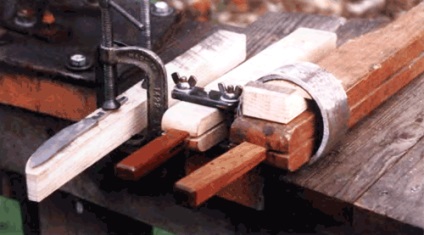

Вам також буде потрібно якийсь верстак. При виготовленні проектного ножа я користувався імпортної версією Black Decker Work Mate. B Harbor Freight його можна придбати менше ніж за десять доларів. Поверх нього я встановив важку стільницю. Ця конструкція здалася мені не досить міцною, тому я встановив зверху полку і досить її утяжелил. Якщо стіл хитається, коли ви працюєте напилком або наждаком, просто засуньте його в кут кімнати, щоб йому не було куди подітися (див. Фото).

Тепер вам потрібно підібрати такі інструменти:

1) захисні окуляри або маска.

2) Паперовий або люксовий респіратор від пилу. Будь-яка захист краще, ніж нічого.

3) Куплений або саморобний шліфувальний верстат, кутовий шліфувальний верстат або будь-який інший, який ви зможете знайти.

4) Свердлильний верстат, електричний або ручний, з набором свердел, відповідних розміру заклепок.

5) Гнучка дискова насадка для наждаку з дерев'яних і металевих робочими дисками. Шукайте ті, які працюють з дисками, приклеюють тильною стороною.

6) Лещата з м'якими вставками на губах. З моєї точки зору, найкраще підходять лещата Wilton, вони найпотужніші, але також і найдорожчі. Мені пощастило, і я придбав прекрасну колекцію в комісійному магазині за розумною ціною.

7) Пропановая пальник. Найкраще BernzOmatic® model JTH7;

8) Витримують високу температуру м'які вогнетривкі цеглини для виготовлення ковальського горна з одного цегли.

9) Напилок по сталі.

10) Будь-рашпіль для грубої обробки дерев'яних рукояток.

11) Одна-дві струбцини.

12) Чертілка для розмітки металу (її можна зробити зі старого трикутного або круглого напилка.

14) економно піч-тостер з точним термометром.

15) Висувний магніт з дешевого магазина.

16) Точильний камінь. Якщо його немає, підійде волога або суха наждачний папір.

17) Гнучка дискова насадка для наждачного паперу з набором дисків.

18) Молоток зі сферичним бойком.

Підберіть такі матеріали:

1) Один-два галона масла для гарту клинка. Я називаю його паста для загартування. Для цього підійде використане моторне масло, харчову олію, жир, що залишився на кухні, масло для автоматичної трансмісії або гідравлічне масло. Різні суміші деяких або всіх цих масел і жирів теж підійдуть. Ці масла і жири слід тримати в металевому контейнері з кришкою, щоб можна було легко погасити будь-яке їхнє займання. Моя паста для гарту клинка проектного ножа на третину складається з жиру, що залишився на кухні, на третину з парафіну і на третину з гідравлічного масла або рідини для автоматичної трансмісії.

2) Матеріал для клинка: рівна і плоска заготовка, ножі газонокосарки або старі напилки.

3) Матеріал для рукоятки: дерево або микарта.

4) Груба, середня і тонка наждачний папір.

5) Епоксидна смола Duro Quick Set.

6) Гінка спресована сталева стружка для шліфування.

7) Ножова дошка, виготовлена з шматка твердого дерева, товщиною 3/4 дюйма, шириною 2 дюйми і довжиною 12 дюймів, як показано на відповідній фотографії.

8) штовхальних стрижні, загорнуті наждачним папером. Зверніть увагу на різноманітність їх матеріалів і форм, показаних на відповідній фотографії.

9) Одна-дві струбцини.

10) Дріт для заклепок (дріт для зварювання, цвяхи, вішалки для одягу, все, що у вас є під рукою).

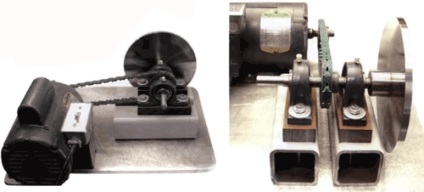

На фото з двох сторін показана машина з двома дисками. Коли робилася ця фотографія, якого бракує диск ще не доставили. Верстат будуть доповнювати регульовані робочі столи і захист.

Список основних інструментів для виготовлення ножа:

1) Стрічковий шліфувальний верстат 2 на 72 дюйма, з багатьох причин стандартно використовується в ножовий індустрії. Для верстата такого розміру в продажу є широкий вибір якісних стрічок будь зернистості. Стрічковий шліфувальний верстат Coote я вважаю найкращою машиною за такі гроші. Він продається разом з мотором. Якщо пощастить, потрібний мотор можна знайти за мізерну ціну в порівнянні з верстатом, вже оснащеним мотором. Шліфувальний верстат Coote 2 на 72 дюйма з 10-дюймовим шкивом коштує приблизно 400 доларів. Його можна придбати у виробників без посередників, заощадивши на цьому гроші.

3) Пристойний верстачной шліфувальний верстат можна придбати за 75 доларів і дешевше. Пошукайте в таких магазинах імпортних товарів, як Sears, Costco тощо. Можливо, вам не потрібно користуватися шліфувальним колесом занадто часто, але якщо з'єднати його з абразивним ріжучим колесом, цей верстат може стати одним з найбільш ваших корисних інструментів.

5) Стрічкова пила по дереву. Для початку цілком підійде невелика пила від Sears або з магазину імпортних товарів.

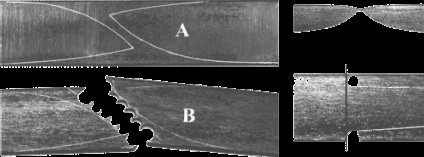

На фото показані три способи різання сталевої заготовки

Саморобний шліфувальний верстат

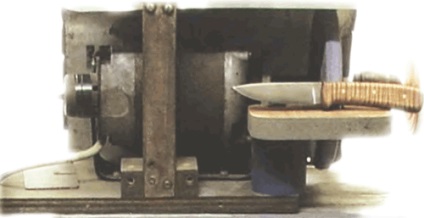

Я виконав майже 90% всієї роботи по виготовленню проектної ножа на своєму саморобному шліфувальним верстаті з твердим колесом. Виготовлення такого верстата підходить не всім, так як це вимагає певних витрат і часу. якщо

ви цінуєте свій час і маєте пару доларів, такий інструмент краще купити. Я почав працювати на саморобному шліфувальному верстаті в 1963 році. На фотографії показана достовірна копія цього верстата, на якому я виготовляв проектний ніж.

Кутовий шліфувальний верстат

Я виготовив два ножа, користуючись тільки кутовим шліфувальним верстатом, який також називають дисковим. Мені вдалося це зробити тільки тому, що стрічковий шліфувальний верстат мені просто не знадобився.

Тут показано, як потрібно просвердлювати і розділяти сталеву заготовку

Тут показано, як створити радіус на плечі хвостовика за допомогою просвердлених отворів.

Форма клинків була викувана, грубо оброблена на твердому абразивному диску, а потім відполірована на гнучкій дискової насадки. Щоб зняти окалину з кованих клинків або дамаських заготовок, кращого не придумаєш. Такі шліфувальні верстати випускаються у великій різноманітності розмірів і цін.

Верстат з плоским диском

Верстат з плоским диском дозволяє зробити абсолютно щільне з'єднання між контактуючими поверхнями, що неможливо зробити на стрічковому шліфувальному верстаті. Щоб вичавити максимум з машини з плоским диском, необхідні дві умови - диск повинен обертатися виключно правильно, а вимикач виведений на ножне управління.

Якщо матеріал притискати до диску або стрічці, які рухаються, один кінець цього матеріалу буде злегка конусоподібним, оскільки початковий контакт відбувався саме на цій ділянці. Такого дозволяє уникнути ножний вимикач, який можна включити вже після того, як матеріал притиснутий до диска. Більш того, матеріал залишається в контакті з диском, поки той не буде зупинений за допомогою ножного вимикача.

Я спорудив свою 8-дюймову машину з плоским диском з частин, призначених для гранувальних робіт. Вал, який я використовував, вже не знайти, але

алюмінієві диски з різьбленням все ще виробляються. Якщо ви зумієте знайти такі диски, вам слід пошукати і вал, на якому їх можна кріпити. Загляньте в магазини товарів для гранильщиков (див. Фото).

Шаблон для різання цільного листа наждачного паперу дозволяє уникати відходів (див. Фото). Нарізані смужки застосовуються для ручної поліровки, яка широко використовується при виготовленні ножів. 8-дюймовий квадратний шматок наждачного паперу добре підходить за розміром для плоского диска машини. Наждачний папір приклеюється до диска, а її краї обрізаються гострим ножем. Приклеювати папір потрібно за допомогою 3-М # 08054 Spray Disc Adhesive. Цей відмінний клей дозволяє зробити на диску дві-три заміни паперу перед тим, як його шар буде потрібно оновити.

Мій друг Крейг Морган з компанії Morgan and Daughter Knife Tool спорудив непоганий верстат з двома дисками менше ніж за 350 доларів. Він купив свої диски в Texas Knifemakers Supply, а вал і опори - в місцевих магазинах. 9-дюймові диски обертаються на осі, яку підтримують опори з підшипниками. Перевага верстата з двома дисками полягає в тому, що він дозволяє лівосторонній і правосторонній обертання. Це полегшує остаточний шліфування клинка з обох сторін. Їх 9-дюймовий розмір дозволяє користувачеві вирізати кола зі стандартних шматків наждачного паперу (див. Фото).