Методи обробки площин. Обробка станин, плит. кубиків.

Обробка плоских поверхонь струганням і довбанням.

Така обробка проводиться на поздовжньо-стругальних. поперечно-стругальних і довбальних верстатах. Той чи інший тип строгального верстата застосовується в залежності від розмірів оброблюваних площин. так при струганні важких станин напрямних механічних пресів застосовуються поздовжньо-стругальні верстати довжина столу у яких до 15 м. Але на поздовжньо-стругальних верстатах виходять великі втрати часу на холостий хід. хоча час холостого ходу в 2 ... 3 рази менше робочого, а швидкість становить 12 ... 75м / хв.

Подальше збільшення швидкості робочого і холостого ходу обмежується через зростання інерційних навантажень.

Супорт має подачу 0,5 ... 100 мм за один подвійний хід. Верстати мають високу потужність - на різці розвивається зусилля до 10т. що дозволяє знімати дуже великі стружки.

Для обробки малогабаритних деталей застосовують поперечно-стругальні верстати (найбільший хід повзуна 200 ... 900 мм. А число подвійних ходів - 12 ... 138 в хв).

Для обробки квадратних. шестигранних отворів. пазів і шпонкових канавок у невеликих деталей в умовах одиничного і дрібносерійного виробництв застосовують довбальні верстати.

У порівнянні з фрезерними верстатами стругальне мають наступні переваги:

Стругання розділяється на чистове і чорнове. Чистове проводиться з малою подачею або різцями з широким лезом (ширина різця повинна бути більше величини подачі).

При струганні великих литих і зварних деталей (станин) особливе значення має правильність їх закріплення на столі верстата. При закріпленні необхідно уникати деформації деталі. тому після закінчення обробки і звільнення деталі від притисків вона прийме свою первісну форму і зворотна поверхня виявиться викривленою .Наявність внутрішніх напружень у виливках сильно відбивається на точності стругання. тому при струганні видаляється поверхневий шар металу. рівновагу внутрішньої напруги порушується і деталь деформується .Для усунення або зменшення внутрішньої напруги сталеві деталі піддають відпалу. а чавунні виливки - штучному старінню.

Фрезерування площин може бути виконано на горизонтально-фрезерних. вертикально-фрезерних. карусельно-фрезерних. поздовжньо-фрезерних. барабанно-фрезерних і спеціальних верстатах.

На фрезерних верстатах обробка площин проводиться циліндричними. торцовими або складальними фрезами.

При циліндричному фрезеруванні вісь паралельна оброблюваної поверхні; робота проводиться зубами. розташованими на циліндричній поверхні фрези.

При торцевому фрезеруванні вісь фрези перпендикулярна оброблюваної поверхні; в роботі беруть участь зуби. розташовані як на циліндричної. так і на торцевій поверхні фрези. Фрезерування здійснюється двома способами:

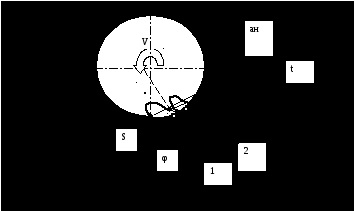

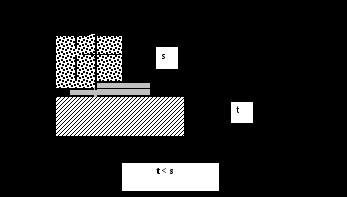

- проти подачі (зустрічне фрезерування). коли напрямок подачі протилежно обертанню фрези

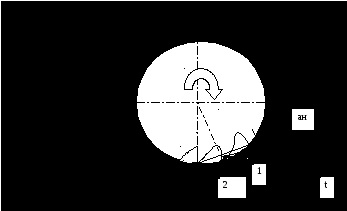

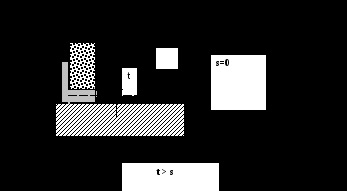

- Напрямок подачі збігається з напрямком обертання фрези (попутне фрезерування).

При зустрічному фрезеруванні навантаження на зуб на зуб збільшується поступово. різання починається в точці 1 і закінчується в точці 2 з найбільшою товщиною зрізаного шару ан.

При попутному фрезеруванні зуб фрези починає працювати зі зрізання шару найбільшої товщини.

При чорновій обробці заготовки попутне фрезерування застосовувати не слід. тому при врізання зуба фрези в тверду кірку відбувається зношування фрези і вихід її з ладу. При фрезеруванні заготовки з попередньо обробленої поверхнею попутне фрезерування має переваги перед зустрічним. збільшується стійкість інструменту і якість обробленої поверхні. Попутне фрезерування слід проводити на верстатах. володіють достатньою жорсткістю і вібростійкою.

При русі столу в обох напрямках можна виконувати чорнове і чистове фрезерування за одну операцію.

Циліндричні фрези мають ряд переваг в порівнянні з циліндричними. Вони забезпечують рівномірний фрезерування навіть при невеликих пріпуськах на обробку, так як кут контакту фрези з заготівлею залежить тільки від діаметра фрези і ширини заготовки. Довжина дуги контакту в цьому випадку більше, ніж при фрезеруванні циліндричними фрезами. Установка торцевої фрези безпосередньо в шпиндель виключає необхідність в застосуванні довгих і недостатньо жорстких оправок.

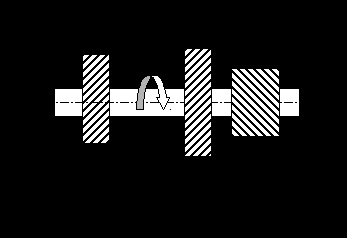

Одночасну обробку декількома фрезами (набором фрез) або багатошпиндельних головками виробляють на горизонтально-фрезерних верстатах.

При обробці набором фрез підвищується продуктивність і зростає точність фрезерування. а також краще використовується потужність верстата.

Процес фрезерування плоских поверхонь полягає в наступному. Після установки фрези і заготовки необхідно підвести заготовку під фрезу. Для цього слід змастити маслом смужку паперу і наклеїти її на оброблену поверхню .Потім подачею вручну підвести заготовку під фрезу так. щоб між заготівлею і фрезою був зазор 5 ... 6 мм. Включити шпиндель верстата, плавно підняти стіл до легкого дотику (зриву папірці) обертається фрезою заготовки і потім при вимкненому шпинделі верстата поздовжньої подачею вивести заготовку з-під фрези.

Необхідну глибину подачі встановлюють по лімбу. піднімають стіл і фрезерують поверхню заготовки при ручній подачі. Що залишився припуск можна знімати механічною подачею. Відхилення від площини обробленої поверхні визначається по рівномірності просвіту між ребром лекальної лінійки і обробленою поверхнею.

Плоске шліфування застосовується в якості чистової обробки після стругання або фрезерування для отримання високої точності і жорсткості. а також для остаточної обробки деталей підданих загартуванню.

При плоскому шліфуванні його виробляють або торцем. бо периферією круга. Шліфування торцем круга - найбільш продуктивний метод. тому коло має велику площу контакту з оброблюваної деталлю.

При плоскому шліфуванні розрізняють:

- шліфування з великою подачею на глибину і малою подачею в напрямку перпендикулярному оброблюваної поверхні:

- Шліфування з малою подачею на глибину і більшою подачею в напрямку перпендикулярному обробленої поверхні. досягає ¾ висоти кола:

- шліфування врізання без поперечної подачі

При обробці деталей з жорсткими допусками зазвичай поділяють процес шліфування на обдирне шліфування і шліфування на чистових операціях.

Під обдирні шліфуванням розуміється попередня обробка для зняття припуску з найменшою витратою часу. При цій операції знімається 80..90% загального припуску. Виконується грубозернистими колами з великою поздовжньої подачею на глибину.

При шліфуванні на чистових операціях сягають заданої точності розмірів і необхідного параметра шорсткості поверхні. При чистової обробки вибирають малі подачі. або здійснюють останні робочі ходи без подачі на глибину. за рахунок чого домагаються необхідної шорсткості оброблюваної поверхні.

Такий поділ дозволяє зберегти прецизійні верстати для чистової обробки.

Шліфування повинно супроводжуватися рясним охолодженням.

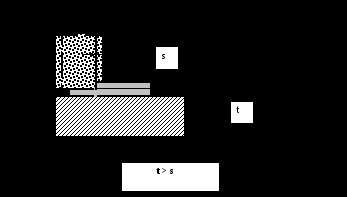

Кріплення деталей на столі верстатів проводиться за допомогою магнітних плит. Абразивні круги для шліфування вибираються по відповідних довідників.