Вибір методу чорновий, напівчистової і фінішної обробки площин визначається конфігурацією і розмірами деталі, її точносних параметрами, серійністю виробництва і, звичайно, загальними напрямками, прийнятими при розробці технологічного процесу.

Для корпусних і базових деталей методи обробки площин включають: фрезерування на універсальних або спеціальних багатошпиндельних поздовжньо-фрезерних верстатах; фрезерування на горизонтально-розточувальних верстатах; стругання площин на поздовжньо-стругальних верстатах; протачіваніе площин на карусельних і лоботокарний, а також на горизонтально-розточувальних верстатах; обдирне шліфування (в тому числі так зване «силове шліфування»), напівчистове і фінішне шліфування периферією і торцем круга.

Залежно від серійності виробництва при обробці площин застосовують різні форми концентрації операцій і переходів. Наприклад, в верстатобудуванні в умовах серійного і великосерійного виробництва верстатів застосовується обробка направляючих базових деталей за одну установку на спеціальних багатошпиндельних фрезерних верстатах (на верстаті максимально концентрується однорідна обробка). При цьому операції свердління, розточування, нарізування різьблення винесені на інші спеціальні верстати, де також досягається їх максимальна концентрація.

В умовах дрібносерійного та індивідуального виробництва в багатьох випадках на одному верстаті не тільки концентруються однорідні операції, але також відбувається інтеграція різних методів обробки (фрезерування, розточування і свердління; фрезерування і стругання; стругання і шліфування і т. П.).

При обробці базових деталей унікальних машин проявляється тенденція повністю обробити корпусні або базову деталь на одному верстаті за один установ.

Фрезерування площин корпусних і базових деталей на багатошпиндельних поздовжньо-фрезерних верстатах-ефективний і високопродуктивний метод обробки, що забезпечує високу ступінь концентрації обробки.

Поздовжньо-фрезерні верстати виготовляють: з двома горизонтально розташованими шпинделями; з двома горизонтальними і одним вертикальним шпинделем; з двома вертикальними і двома горизонтальними шпинделями.

Для умов великосерійного виробництва виготовляють спеціальні поздовжньо-фрезерні верстати, що мають крім основних шпинделів кілька додаткових навісних або вбудованих шпинделів.

Різні розміри столів і відповідне розташування шпинделів дозволяють застосовувати спеціальні поздовжньо-фрезерні верстати для деталей різноманітних форм і розмірів. При раціональній обробці на поздовжньо-фрезерних верстатах за один прохід виконують чорнове і напівчистове фрезерування поверхонь з трьох сторін деталі (верх і дві бічні площини).

У ряді випадків на поздовжньо-фреаерних верстатах виконують і чистову обробку площин; проте точність обробки залежить не тільки від верстата, але і від схеми фрезерування і вибору інструменту (тонке фрезерування /.

Переналагодження універсальних поздовжньо-фрезерних верстатів зазвичай вимагає не менше 1-2 ч, а спеціальні верстати при наявності вбудованих, розташованих під кутом шпинделів НЕ переналагоджуються. В умовах серійного виробництва схема обробки на поздовжньо-фрезерних верстатах може передбачати одночасну обробку декількох різних деталей або групову наладку, що дозволяє при невеликій регулюванню або заміні окремих деталей установочного пристосування, а також при регулюванні або заміні фрез перейти на обробку інших деталей.

В умовах дрібносерійного виробництва не завжди досягається оптимальне завантаження поздовжньо-фрезерних верстатів, і разом з тим після фрезерування площин виникає необхідність вводити стругальне і шліфувальні операції, т. Е. Встановлювати для обробки площин не один верстат, а комплект обладнання (поздовжньо-фрезерний, поздовжньо -строгальний, поздовжньо-шліфувальний), в якому окремі верстати можуть бути не завантажені.

Народне підприємство Ф. Хеккерт створило ряд уніфікованих поздовжньо-обробних верстатів для обробки великих деталей, що включає поздовжньо-фрезерні, поздовжньо, поздовжньо-шліфувальні і поздовжньо-обробні верстати, що дозволяють на одному верстаті послідовно застосувати різні методи обробки площин. Верстати виготовляють з уніфікованих вузлів, що створюють в залежності від умов обробки різні комбінації верстатів, з різним рівнем автоматизації, включаючи верстати з циклових і числовим програмним управлінням. Верстати Ф. Хеккерт виконуються в трьох варіантах по ширині столу (1000, 1250, 1600 мм) і декількох - по довжині обробки (від 1000 до 12 000 мм - через 1000 мм).

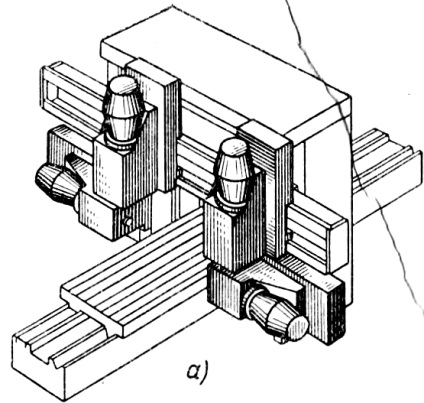

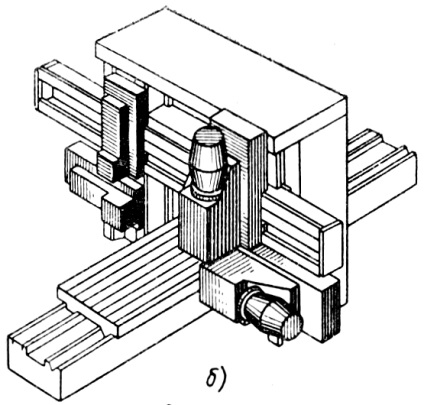

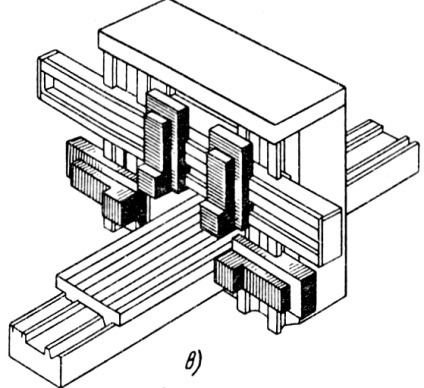

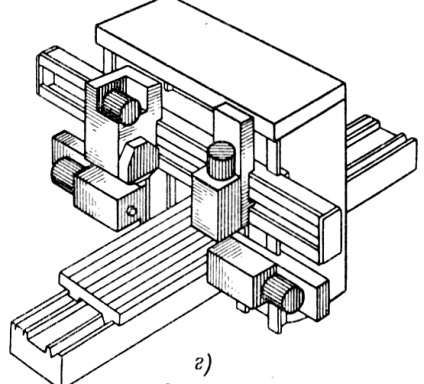

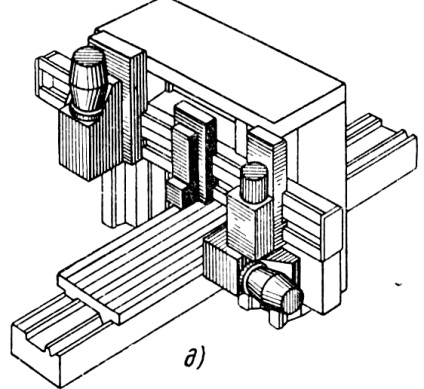

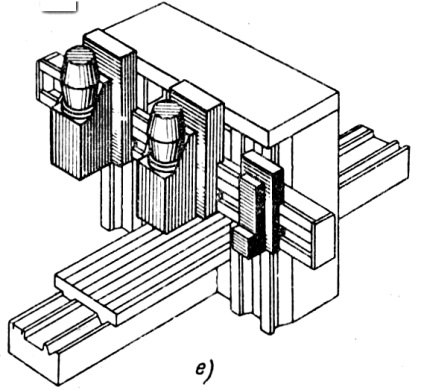

На рис. 10 показані шість виконань портальних продольнообрабативающіх верстатів Ф. Хеккерт, що мають одну і ту ж базу для розміщення фрезерних бабок і стругальних супортів в різних варіантах.

Вибір оптимальних схем обробки та відповідних компоновок верстатів визначається в результаті розгляду коротких технічних характеристик змінних уніфікованих вузлів поздовжньо-обробних верстатів Ф. Хеккерт: фрезерних бабок, стругальних супортів і шліфувальних бабок, що вмонтовуються на траверсі і на стійках верстатів.

Мал. 10. Основні компонування поздовжньо-обробних верстатів підприємства Ф. Хеккерт (НДР):

а - четирехшпіндельний поздовжньо-фрезерний верстат; б - фрезерно-стругальний верстат (дві фрезерні бабки і два стругальних супорта); в - четирехсуппортний поздовжньо-стругальний верстат; г - поздовжньо-шліфувальний верстат з чотирма бабками; д - фрезерно-строгально-шліфувальний верстат (дві фрезерні бабки, стругальний супорт і шліфувальна бабка); е - фрезерно-стругальний верстат (дві фрезерні бабки і стругальний супорт)

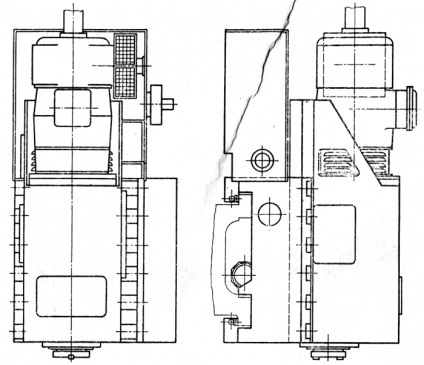

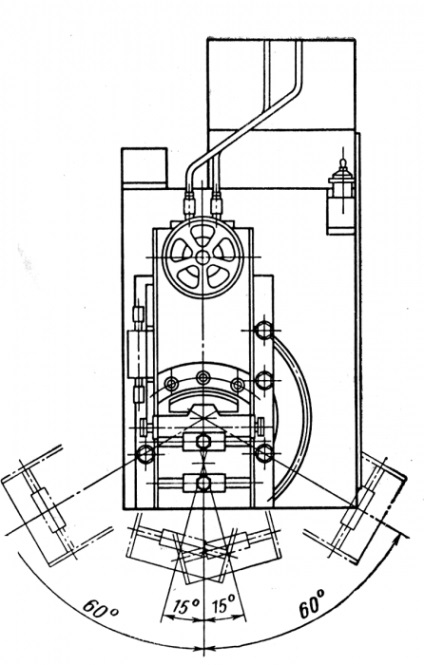

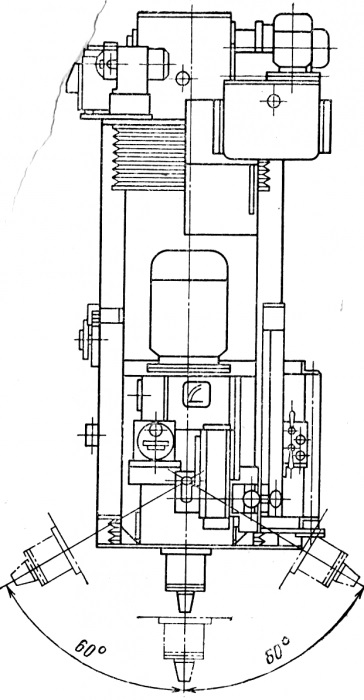

Фрезерна бабка (рис. 11), як і всі інші подібні уніфіковані вузли, встановлюється на траверсі або на вертикальних стійках. Шпиндель отримує обертання від 32-кіловатного електродвигуна постійного струму, що забезпечує безступінчасте регулювання частоти обертання в межах від 11 до 900 об / хв. Фрезерний шпиндель має автоматичний відвід

Мал. 11. Фрезерна бабка поздовжньо-обробних верстатів підприємства Ф. Хеккерт

(Відскік) на величину 3 мм, що виключає рух інструменту по обробленої поверхні.

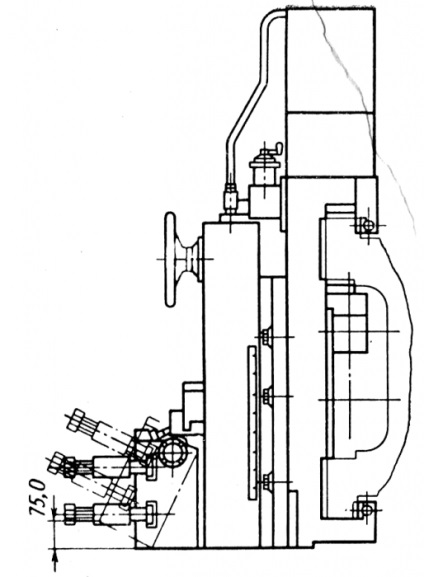

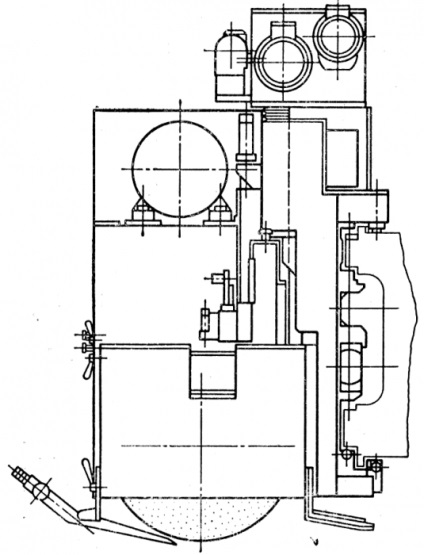

Стругальні супорти (рис. 12) також встановлюються на траверсі або на вертикальних стійках. Кожен супорт має гідравлічний регульований відведення і підведення відкидного резцедержателя, а також затиск резцедержателя, повзуна і санчат під час різання.

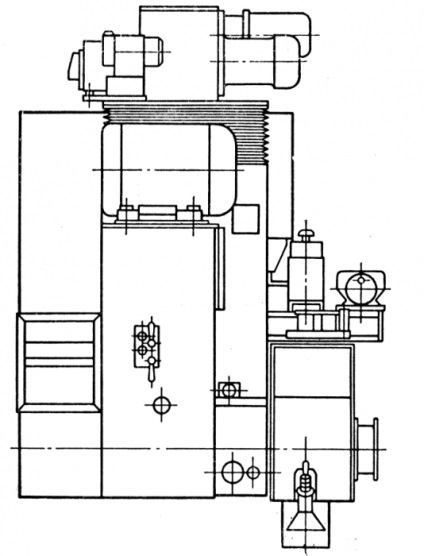

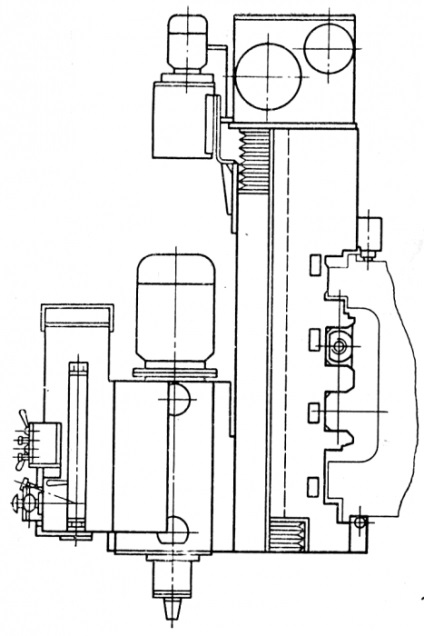

Шліфувальні бабки для роботи периферією круга (рис. 13) допускають установку кола 630 X 100x305 мм при потужності двигуна 17 кВт; шпиндель кола (при заміні шківів) має 900/1400 об / хв. Горизонтальні робочі подачі в межах 0,3-3,0 мм / хід (1 діапазон) і 3,0-5,0 мм / хід (II діапазон). Горизонтальні переміщення можуть бути також від толчкового включення (0,002-0,017 або до 0,25 мм), при повзучому ході (0,7 або 10 мм / хв), при швидкому ході (125 або 1800 мм / хв). Універсальна шліфувальна бабка (рис. 14) призначена

Мал. 12. Строгальний супорт поздовжньо-обробних верстатів підприємства Ф. Хеккерт

Мал. 13. Шліфувальна бабка поздовжньо-обробних верстатів підприємства Ф. Хеккерт

Мал. 14. Універсальна шліфувальна бабка поздовжньо-обробних верстатів підприємства Ф. Хеккерт (НДР)

для роботи периферією і торцем шліфувального круга. Шпиндель кола повертається на ± 60 °. Є пристрій для правки шліфувального круга і можливість робочої подачі, повзучої подачі, прискореного і толчкового переміщення кола.

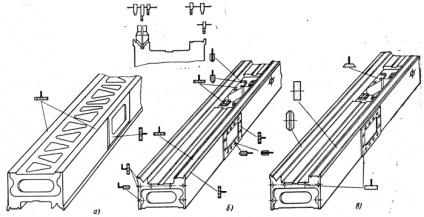

На рис. 15 показана схема попередньої обробки станини плоскошлифовального верстата на фрезерно-строгальном верстаті Ф. Хеккерт. У першій операції (рис. 15, а) фрезерується опорна (нижня) поверхня станини і прівалочная площину на боковій стінці. У другій операції (рис. 15, б) після установки станини на оброблений низ ведеться напівчистова обробка направляючих і збоку (фрезерування), свердління і нарізування різьблення в отворах, включаючи і отвори на торцевій стінці станини, а потім напівчистове стругання напрямних. На рис. 15, в показана чистове обробка направляючих та інших площин станини на четирехшпіндельном продольношліфовальном верстаті. На верстаті встановлені два шліфувальних кола прямого профілю (з горизонтальною і вертикальною віссю обертання), шліфувальний круг-чашка з вертикальною віссю

Мал. 15. Схема попередньої обробки станини на фрезерно-строгальном верстаті

обертання і шліфувальний круг двухуглові профілю для обробки напрямних. Обробка всіх поверхонь ведеться послідовно, за один установ деталі. У цій операції також шліфується торцева стінка станини, що забезпечує її перпендикулярність до напрямних.

Поздовжньо-обробні верстати Ф. Хеккерт виготовляють з кнопковим, циклових і числовим управлінням. Верстати з програмним циклових управлінням оснащують кроковим перемикачем на 32 колонки. Як программоносителя застосовують кульковий барабан, де становище кульок визначає цикл обробки.

При обробці однакових деталей кулькові барабани і планки з налаштованими кулачками зберігаються до наступної обробки.

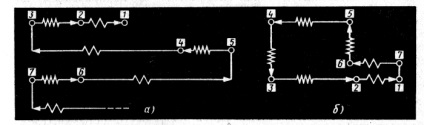

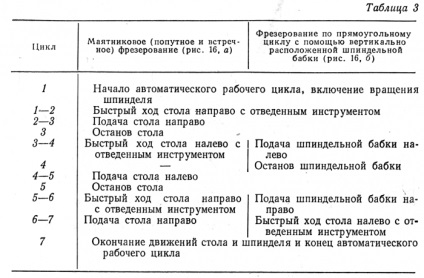

На рис. 16, а, б показані стандартні цикли, що застосовуються на поздовжньо-обробних верстатах з циклових управлінням:

Мал. 16. Стандартні цикли, що застосовуються на поздовжньо-обробних верстатах з циклових програмним управлінням

попутне і зустрічний маятниковий фрезерування і фрезерування по прямокутному циклу за допомогою вертикально розташованої шпиндельної бабки (табл. 3).

При використанні шпиндельних бабок з приводами постійного струму поздовжньо-обробні верстати Ф. Хеккерт випускають з системами числового програмного керування (ЧПУ). Система ЧПУ забезпечує: одночасне керування переміщеннями по двох осях, цифровий показ положень шпиндельних головок, цифровий показ номерів кадрів програми, корекцію довжини і діаметрів інструментів 10 п'ятизначними перемикачами, введення ручної інформації про розміри і геометричній формі деталі, корекцію чисел оборотів шпинделів.

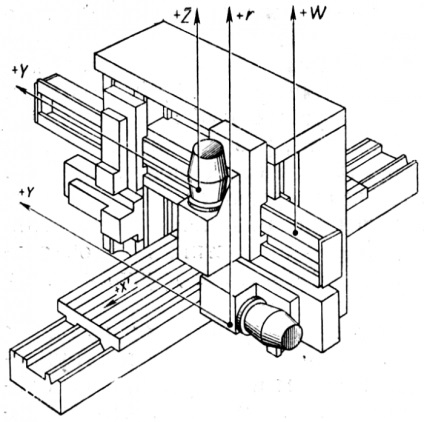

Схема програмованих координат фрезерно-стругального верстата показана на рис. 17. Як программоносителя застосовується восьмідорожечная перфолента з кодуванням за кодом EIA. Для підготовки керуючих програм може застосовуватися ручне і машинне програмування на мові «Сімап». У серійному і великосерійному виробництві комбіновані поздовжньо-обробні верстати не знаходять застосування і фінішна обробка площин виконується на поздовжньо-шліфувальних верстатах, що працюють торцем або периферією круга.

Спочатку ці верстати створювалися тільки для роботи торцем кола, і інструментом були чашкові круги 0 90 150 мм. Перехід від обробки однієї поверхні до іншої вимагав переустановлення і тривалої настройки шліфувальної головки, а розмір кола обмежував продуктивність обробки. Найбільшу продуктивність і точність обробки забезпечило шліфування площин периферією круга на багатошпиндельних поздовжньо-шліфувальних верстатах.

Мал. 17. Схема програмованих координат фрезерно-стругального верстата

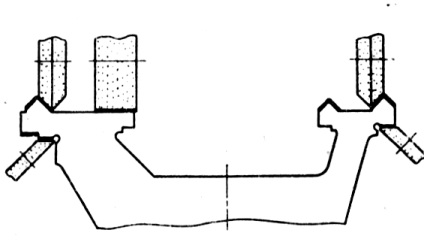

Мал. 18. Схема розташування кіл при шліфуванні на продольношліфовальном верстаті напрямних станини токарно-гвинторізного верстата

На рис. 18 показано розташування шліфувальних кругів при обробці напрямних станини токарно-гвинторізного верстата. Основні дані верстата: допустимі габарити деталі: довжина 2750 мм, ширина 450 мм, найбільша ширина напрямних 40 мм; матеріал - чавун, НВ = 200-220 кгс / мм 2; припуск на обробку 0,2 мм; неплощинність (поздовжня) 0,007 мм на 1000 мм довжини; штучний час на шліфування 277,9 хв; економія часу в порівнянні з шліфуванням торцем кола 1902,1 хв.

В окремих випадках з шліфуванням периферією круга успішно конкурує обробка чашковими колами з ельбор, які не вимагають правки і компенсації зносу кола. При плоскому шліфуванні напрямних станин колами з ельбор шорсткість поверхні покращується на один-два класи, а неплощинність знижується з 10-15 до 5 -8 мкм на 1000 мм довжини.

Завантажити реферат: У вас немає доступу до завантаження файлів з нашого сервера ЯК ТУТ скачували

Пароль на архів: privetstudent.com