Щоб забезпечити сталість величини міжопераційних припусків на кожній з операцій, розмір оброблюваної поверхні повинен знаходитися в певних межах, що характеризують міжопераційний допуск. Загальний припуск на обробку складається з суми міжопераційних припусків і міжопераційних допусків без допуску на останню операцію.

Величина допуску на останню операцію повинна відповідати величині допуску на остаточну обробку даної поверхні.

Допуск dz на припуск Zм визначають як різницю найбільшого і найменше

го граничних значень припуску

де dа - допуск розміру заготовки на попередньої операції; db - допуск розміру заготовки на даній операції.

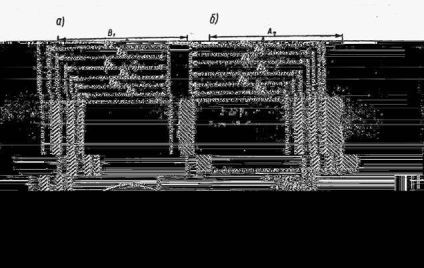

На рис. 2.18 наведені схеми розташування між операційних припусків і допусків на сторону при обробці заготовок типу валу (рис. 2.18а) і отвори (рис. 2.18б) в тілі заготовки.

Між попередньою і чистової обробкою сумарний припуск розподіляється наступним чином: 60% сумарного припуску на попередню обробку і 40% - на чистову; або 45% - на попередню, 30% - на напівчистове і 25% - на чистову обробку.

Розрахунок міжопераційних припусків та граничних розмірів оброблюваних поверхонь за операціями ведуть в певній послідовності: спочатку визначають базові опорні поверхні для обробки і порядок виконання технологічних операцій, а потім значення Rz. Ta. pa. ey і da. після чого - розрахункові величини припусків по всіх операціях

Рис 2.18 Схема розташування між операційних припусків і допусків:

а) вал: В1 - розмір заготовки (вала); В2 і В3 - найбільший і найменший граничні розміри заготовки після першої операції; В4 і В5 - найбільший і найменший граничні розміри після другої операції; В6 і В7 - найбільший і найменший граничні розміри після третьої операції; z1 і d1 - міжопераційний припуск і допуск на першу операцію; z2 і d2 - міжопераційний припуск і допуск на другу операцію; z3 і d3 - міжопераційний припуск і допуск на третю операцію;

б) отвір; А1 - розмір отвору в заготівлі; А2 і А3 - найменший і найбільший граничні розміри отвору віслюку першої операції; А4 і А5 - найменший і найбільший граничні розміри отвору після другої операції; А6 і А7 - найменший і найбільший граничні розміри отвору після третьої операції.

Для зовнішніх поверхонь спочатку знаходять розрахункові розміри оброблюваної заготовки для останньої операції, встановлюючи, таким чином, найменший граничний розмір деталі за кресленням. Для внутрішніх поверхонь визначають найбільший граничний розмір деталі за кресленням.

Потім для визначення найменшого розрахункового розміру заготовки на попередньої операції до найменшого граничного розміру (для зовнішніх поверхонь) додають величину міжопераційного припуску, а з найбільшого граничного розміру (для внутрішніх поверхонь) віднімають величину міжопераційного припуску. У такому ж порядку визначають розрахункові розміри по всіх технологічних операціях.

Найбільший граничний розмір заготовки (для зовнішніх поверхонь) знаходять підсумовуванням допуску з найменшим граничним розміром або найменший граничний розмір (для внутрішніх поверхонь) - відніманням допуску з найбільшого граничного розміру.

Тоді найбільше граничне значення межоперационного припуску для зовнішніх поверхонь zмнб буде визначатися як різниця найбільших граничних розмірів, а найменше zмнм - як різниця найменших граничних розмірів попередньої і даної операції.

Для внутрішніх поверхонь граничні значення міжопераційних припусків визначають: zмнб - як різниця найменших граничних розмірів і zмнм - як різниця найбільших граничних розмірів на даній і попередньої операції.

Потім, підсумовуючи між операційні припуски, знаходять спільну припуск на обробку заготовки (z0нб і z0нм) і роблять перевірку шляхом зіставлення різниці припусків і допусків: z0нб - z0нм = dа - db; при цьому різниця граничних значень міжопераційних припусків повинна бути дорівнює різниці між операційних допусків, а різниця загальних припусків - різниці допусків на розмір заготовки і деталі за кресленням.

Умови розрахунку припусків залежать від виду заготовки. Так, при обробці заготовок з калібрувальної і гарячекатаної сталі (прутка) після визначення розрахункового найменшого граничного розміру заготовки

D3 = Dд + 2z0 підбирають по сортаменту найближчий діаметр прутка Dс; тоді дійсний загальний припуск на обробку складе

де 2z0 - розрахунковий загальний припуск на обробку (по діаметру); 2z01 - дійсний загальний припуск на обробку (по діаметру); D3 - розрахунковий найменший граничний розмір заготовки; Dд - найменший граничний розмір деталі за кресленням; Dс - діаметр прутка за асортиментом.

При обробці східчастих валів з прокату заготовки визначають таким же шляхом, але найбільший граничний розмір деталі за кресленням приймають по ступені найбільшого діаметра, тоді інші щаблі обробляють з так званим напуском.

Якщо напуск не може бути знятий за один прохід, то в першому проході видаляють 60% напуску, а в другому - 40%. Надалі ступені обробляють без напуску і припуски визначають в звичайному порядку.

При розрахунку припусків для штампованих заготовок необхідно враховувати напуски, що спрощують конфігурації заготовки (поглиблення, переходи, уступи і т.д.), а також штампувальні ухили і радіуси заокруглення.

Припуски на обробку штампувальних заготовок з урахуванням радіусів заокруглень визначають за формулою

де rд - радіус заокруглення готової деталі; r3 - радіус заокруглення заготовки; z0нм - найменший припуск на обробку; Нд - нижнє відхилення за розміром готової деталі; Н3 - нижнє відхилення за розміром заготовки.

При розрахунку припусків для литих заготовок враховують необхідні напуски, що спрощують конфігурацію заготовок, а також формувальні ухили литих галтелів і побудова переходів при зміні перетинів виливки. Крім того, передбачають додаткові припуски на поверхні, розташовані у верхній частині по відношенню до заливання.

Поряд з цим при розрахунку припусків враховують викривлення литих заготовок, а також зсув стрижнів, які утворюють отвори і внутрішні поверхні.

Припуск, що компенсує викривлення литої заготовки, встановлюють залежно від жорсткості конструкцій виливки. Його зазвичай видаляють при обдирні операціях, однак це викликає похибки, що виникають в результаті залишкових напружень в матеріалі заготовок, тому при розрахунку припуску на оздоблювальні операції враховують значення цієї похибки в межах 0,3 мм на 1 м довжини литої заготовки.

При визначенні припуску на обробку отворів в литих заготовках слід також враховувати зміщення осі отвору щодо взаємопов'язаних поверхонь. При установці заготовки на верстаті по необробленому отвору величину зміщення осі враховують в припуску на оброблювану поверхню, а при обробці цього ж отвори від опорної поверхні - в припуску на обробку отвори.

Довідкові дані для розрахунку припусків зазвичай розробляють по галузях машинобудування у вигляді нормативних таблиць з урахуванням способів обробки, виду заготовки, необхідної точності та інших виробничих і технологічних факторів. Ці довідкові дані періодично переглядаються в міру роз-ку техніки і підвищення рівня технології виробництва.