Терміни експлуатації деталей машин, механізмів, як правило, визначаються зносостійкістю їх робочих поверхонь. Відомий ряд методів збільшення зносостійкості шляхом обробки поверхневих шарів (цементація, хромування, поверхнева гарт, наплавка і ін.), Найбільш ефективним з яких є метод наплавки твердими сплавами.

Наплавлювальні роботи виконуються як на знову виготовлених деталях, коли деталь виготовляється з вуглецевої, легованої сталі або чавуну, так і при відновленні зношених в процесі експлуатації поверхонь і робочих крайок. Тривалість терміну служби відновлених за допомогою твердих сплавів деталей збільшується в порівнянні з новими мінімум в три рази. Вартість же відновлення не перевищує 25-30% від вартості нової деталі.

Наплавлення твердих сплавів як на знову виготовлені, так і на зношені деталі може бути проведена ручним способом і за допомогою напівавтоматів і автоматів.

Наплавлений шар при мінімальній його товщині має всі властивості, властивими твердому сплаву: високу твердість і великий зносостійкістю. Основними недоліками цього методу є незначна продуктивність, мінливість хімічного складу наплавленого шару і неможливість його застосування для наплавлення деталей значної товщини (50-60 мм).

Наплавлення електричною дугою вугільним електродом виконується із застосуванням литих і порошкових твердих сплавів постійним струмом прямої полярності і вугільними електродами діаметром 8-20 мм при силі струму відповідно 140-200 а. Наплавлення може виконуватися на деталі практично необмеженої товщини з низьковуглецевої, легованої сталі і чавуну з урахуванням технологічних особливостей металу деталі.

До недоліків цього методу наплавлення відносяться сильне вигоряння вуглецю та інших елементів, незначна продуктивність, а при наплавленні порошкових твердих сплавів наявність пір і тріщин в наплавленому шарі.

Автоматичне дугове наплавлення під шаром флюсу порошкової і суцільним дротом дозволяє різко підняти продуктивність, економічність, поліпшити якість наплавлення і умови праці робітників-зварювальників. Підвищення продуктивності досягається насамперед за рахунок збільшення сили зварювального струму, а також безперервності процесу. Однак збільшення сили струму супроводжується збільшенням глибини провару і частки основного металу в наплавленому шарі, що при наплавленні зносостійких сплавів вкрай небажано.

В даний час у вітчизняній і зарубіжній практиці найбільш поширена однодугові автоматична наплавлення під шаром флюсу. Для зменшення частки основного металу в валику виробляють наплавку в кілька шарів. Постійний склад металу встановлюється зазвичай з третього шару. Зазначеним способом наплавляют деталі доменного, размольного, прокатного та іншого обладнання, де наплавлений шар повинен мати властивості: а) або високохромистих ледебуритного сталей типу Х12; б) або хромовольфрамовой стали марки ЗХ2В8; в) або високомарганцових аустенітних сталей Г13Л [120].

Застосування цієї способу вимагає наявності спеціального зварювального устаткування і оснащення. Він найбільш продуктивний в порівнянні з іншими дуговими методами наплавлення. Його раціонально застосовувати при великих обсягах наплавлення на прямолінійних ділянках деталі або на деталях, що мають поверхні обертання великого діаметру. Наплавлення криволінійних коротких швів, штампів з криволінійної формою струмків, деталей з поверхнею обертання невеликого діаметра даними способом неможлива.

При автоматичної дугового наплавленні під шаром флюсу стрічковими електродами зварювальний автомат постачають спеціальною приставкою для подачі стрічки. Подачу стрічки в дугу здійснюють з постійною швидкістю; подачу флюсу виробляють з бункера апарату; товщина шару флюсу 30-40 мм. Як електрод використовують стрічку холодного прокату малої товщини (0,4-1,0 мм) і великий ширини (20-100 мм).

Автоматична наплавка стрічковими електродами має ряд переваг.

1. Значно спрощується апаратура в порівнянні з багатоелектродного наплавленням або з наплавленням при зигзагоподібний рух електрода.

2. Глибина проплавлення основного металу досить мала при забезпеченні надійного провару по всій поверхні.

3. Продуктивність поста висока.

4. Є можливість наплавлення рівномірного тонкого шару на велику поверхню (мінімальна товщина 2 мм).

Поряд з нанесенням твердих сплавів автоматичні установки з стрічковими електродами використовують для наплавлення спеціальних сталей або кольорових металів.

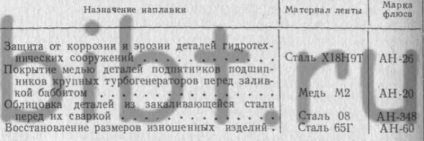

Приклади застосування автоматичної наплавки стрічковими електродами наведені в табл. 82.

Таблиця 82 Приклади промислового застосування наплавлення стрічковими електродами в залежності від призначення наплавленого шару

Примітка. Для зносостійкого наплавлення можуть застосовуватися легирующие флюси в поєднанні зі стрічкою з низьковуглецевої сталі або стрічка необхідного складу в поєднанні з флюсом АН-20 або АН-26. Можлива наплавка тіл обертання діаметром 500 мм і більше.

Даний спосіб найбільш економічний, технологічний і продуктивний в порівнянні з іншими видами автоматичного дугового наплавлення при виготовленні нових деталей, а також відновленні зношених деталей, що мають значну робочу поверхню.

Автоматичну електрошлакового наплавлення зносостійкими сплавами на вуглецеві сталі з товщиною наплавленого шару 12-15 мм виконують декількома варіантами з використанням суцільного і порошкового дроту.

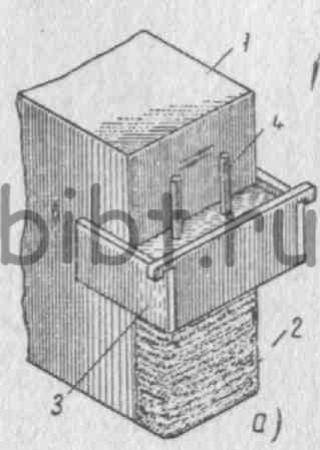

1. Наплавлення плоских поверхонь за допомогою кокиля і складових мідних плазунів.

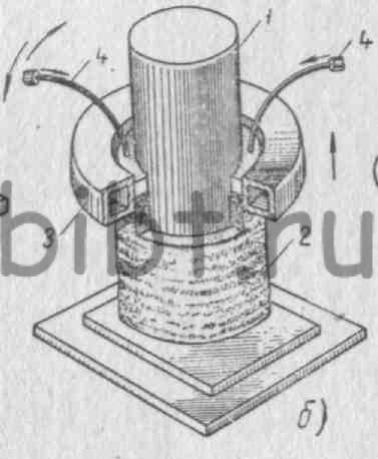

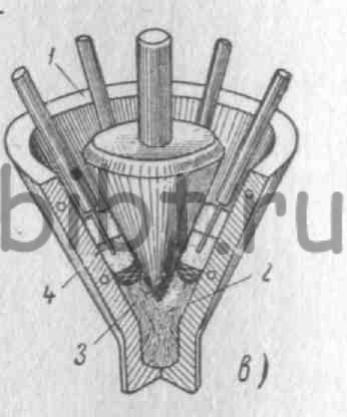

2. Наплавлення тіл обертання циліндричної форми і тіл обертання зі змінним діаметром за допомогою мідних плазунів і кокілів. Схеми електрошлакового наплавлення як плоских поверхонь, так і поверхонь тіл обертання наведені на фіг. 282.

Фіг. 282. Схеми електрошлакового наплавлення плоских поверхонь (а); поверхонь циліндричної форми (б) і конусних поверхонь (в):

1 - деталь; 2 - наплавлений шар; 3 - формує повзун; 4 - електроди.

При електрошлакового наплавленні високолегований наплавлений метал отримують тільки шляхом легування через дріт. Зазначений метод наплавлення використовується при виготовленні і ремонті валків гарячої прокатки товстолистових станів, різних втулок пресового устаткування.

При наплавленні металевими електродами з присадкою легуючих елементів електрод і присадний смужка розташовуються уздовж наплавленого валика. В цьому випадку наплавка проводиться зліва направо, що усуває можливість попадання розплавленого металу на непрогрітий метал, а шлака- під шар наплавки. Присадний смужка з легуючими компонентами складається з смужки стали завтовшки 1,5-1,7 мм і довжиною 300 мм, відштампованої у вигляді корита, заповненого пастою з феромарганцю.

Таблиця 83 Основні способи наплавлення та приклади їх використання