Обробка отворів з високою точністю їх взаємного розташування - необхідна умова при виготовленні корпусів пристосувань, плит кондукторів, знімних копірів, дисків ділильних пристроїв та інших відповідальних деталей. Точне розміщення отворів в деталях- складна і відповідальна робота.

При великій кількості пристосувань обробку точно розміщуються отворів виконують на координатно-розточувальних верстатах. Ці верстати універсальні і дозволяють виконувати розмітку на площині і в просторі, виконувати свердління і розточування отворів з точним координуванням їх міжцентровою відстаней і відстаней від базових поверхонь, встановлювати деталі і вузли пристроїв на заданих відстанях і вести різні виміри.

При малому завантаженні вартість координатно-розточувальних верстатів не окупається. У невеликих інструментальних цехах і при виготовленні не дуже складних і відповідальних пристосувань застосовують спрощені методи отримання точно розташованих отворів.

Досить широко застосовуються свердління і розточування на інструментальних вертикально-фрезерних верстатах, що мають відлік поздовжньо-поперечного переміщення столу з точністю до 0,02 мм. У цих випадках для досягнення більшої точності обробки отвору спочатку висвердлюють на 0,5-0,8 мм менше номінального діаметра, а потім розточують їх різцем до потрібного розміру при точному відліку координат.

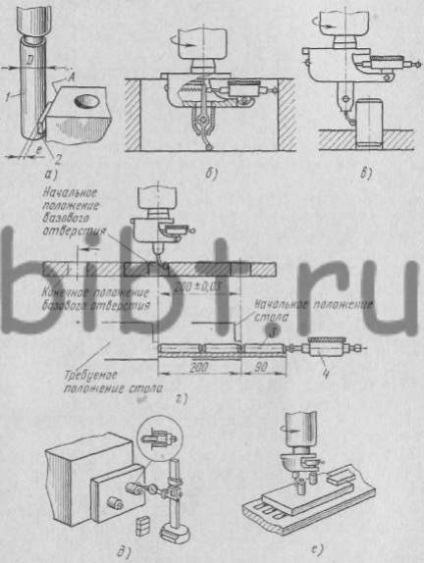

Мал. 165. Точне розміщення отворів:

а - за допомогою каліброваного качалки і кінцевих мір, б - за наявним отвору, в - за допомогою цапфи, г - по штихмас, д, е - по мірним втулкам (кнопках)

Шпиндель вертикально-фрезерного верстата може бути встановлений в початкове положення від базової поверхні А по точно калиброванной качалці 1 та вимірювальної плитці 2, як показано на рис. 165, а. В цьому випадку для суміщення осі шпинделя з площиною А потрібно перемістити його на величину 0,5D + е.

Шпиндель може бути встановлений в початкове положення за допомогою центрує індикатора за наявним отвору або цапфі, як показано на рис. 165, б, в. Для цього стіл з деталлю переміщують доти, поки стрілка індикатора при обертанні буде залишатися нерухомою. Перехід від базового отвори до розточування подальшого отвори або для вимірювання відстані між ними виконують за схемою, показаної на рис. 165, м Переміщати стіл можна по штихмас 3 і настановних індикаторами 4. Для цього в лоток укладають набір штихмас і встановлюють індикатор в нульове положення. Потім переміщують стіл по набору штихмас на розмір 200 мм, т. Е. В положення, при якому стрілка індикатора знову опиниться на нульовому діленні.

Застосовується також кнопковий спосіб розточування отворів. Спочатку розмічають положення центрів отворів, свердлять їх свердлами невеликого діаметру і нарізають в отворах різьблення під гвинти, якими закріплюють над кожним з отворів точно шліфовані втулки. На контрольній плиті по вимірювальним плитках і індикатору встановлюють втулки на потрібних відстанях (рис. 165, (3). Встановивши оброблювану деталь на столі вертикально-фрезерного верстата, поєднують по центрує індикатору, закріпленому в шпинделі верстата, осі шпинделя і втулки (рис. 165 , е). Після цього втулку видаляють і розточують отвір, над яким вона була закріплена. Розточивши перший отвір, налаштовують шпиндель по другій втулці і обробляють другий отвір.

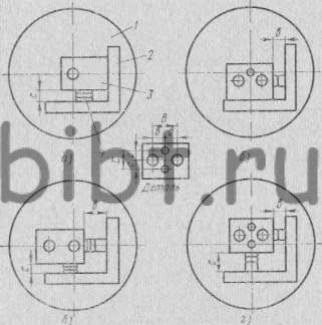

Мал. 166. Растачивание отворів в деталі на планшайбе токарного верстата

Можна добитися високої точності розташування отворів розточуванням їх на планшайбе токарного верстата. Для цієї мети застосовують різні пристосування. Найпростіше з них (рис. 166, а) складається з планшайби 1 і кутника 2, закріпленого на планшайбе болтами. Після попередньої розмітки обробляється деталь 3 кріпиться на планшайбе в такому положенні, щоб одна її базова площину щільно прилягала до косинці, а під другу базову площину підкладають блок кінцевих вимірювальних плиток 4, розмір якого повинен бути дорівнює величині С. Потім свердлять і розточують перший отвір деталі .

При подальшій обробці деталь пересувають по косинці (рис. 166, б). При цьому раніше встановлений блок кінцевих вимірювальних плиток не змінюють, а під іншу базову площину підкладають другий блок вимірювальних плиток, за розміром дорівнює відстані В між центрами отвори. Закінчивши таку установку, растачивают другий отвір. Решта отвори обробляють після відповідної перестановки деталі на планшайбе. При цьому нижній блок вимірювальних плиток знімають і кладуть деталь прямо на площину кутника, а під другу базову площину підкладають блок плиток, рівний розміру, показаному на кресленні (рис. 166, в).

Останнє отвір розточують в положенні, коли під деталь покладено блок плиток розміром С (рис. 166, г) без зміни раніше встановленого блоку.

Блоки кінцевих мір використовують тільки при установці деталі. Після закріплення її в установленому положенні на планшайбе блоки знімають і починають растачивание. Такий спосіб виконання роботи забезпечує координування розташування отворів з точністю до 0,01 мм.