Очищення зерна від домішок - найважливіший прийом в обробці зерна, що істотно впливає на стабільність якості зерна, що зберігається; поліпшує якість партій зерна, що передаються в переробку; підвищує ефективність роботи і продуктивність технологічного устаткування, включеного в схему процесу після очищення; підвищує ступінь використання зерна за рахунок використання виділених відходів на фуражні цілі.

У зерноочисних машинах застосовують різні робочі органи, робота яких заснована на використанні певної ознаки подільності зернової маси.

Ознаки подільності зернової маси: розміри (довжина, товщина, ширина); аеродинамічні властивості (швидкість витання); форма і стан поверхні (фрикційні властивості); щільність (гравітаційні властивості); колір, пружність, магнітні властивості та ін.

Принципи і способи поділу зерна і домішок, найбільш широко застосовуються в практиці:

- по ширині - на ситах з круглими отворами;

- по товщині - на ситах з довгастими отворами;

- по довжині - на ячеистой поверхні;

- за формою - на ситах з фасонними отворами (наприклад, трикутними) або на похилій гладкій поверхні;

- по аеродинамічних властивостях - в пневмосепаратуючих каналах;

- за формою і станом поверхні - на ворсистий похилій площині;

- по пружності і коефіцієнту ударного тертя - виброударной сепарування;

- за магнітними властивостями - магнітне сепарування;

- по щільності і коефіцієнта тертя - вібраційне переміщення;

- по щільності - в разі самосортування на конічних поверхнях при кругових поступальних їх коливаннях;

- за розмірами, коефіцієнту тертя, щільності - на нерухомих похилих ситах.

Існує велика різноманітність зерноочисних машин, в робочих органах яких реалізовані один або кілька принципів поділу зерна. Наприклад: ситові сепаратори (на ситах), повітряно-ситові сепаратори (сита і пневмосепарірованіе в каналах); трієри (на ячеистой поверхні); аспіраційні колонки, повітряні сепаратори (по аеродинамічним властивостям); вібропневматіческіе камнеотделітельние машини, сортувальні столи (вібраційне переміщення в аеріруемие шарі без просіювання); камнеотделітельние машини (коливаються конічні поверхні); сортувальні гірки (на нерухомих похилих ситах); магнітні сепаратори (по магнітної сприйнятливості) і т. д.

Характерні випадки застосування зерноочисних машин:

- ситові сепаратори - для очищення зернової маси від великих і дрібних домішок (при пневмотранспорті застосовуються в системі з Пневмосепаратор);

- воздушносітовие сепаратори - для отсортіровиванія великих, дрібних і легких (аспіраційні відносять) домішок, щуплого зерна, пилу;

- трієри - для виділення вівсюга і куколю з маси пшениці;

- аспіраційні колонки і повітряні сепаратори - для очищення від легких домішок і щуплого зерна;

- вібропневматіческіе камнеотделітельние машини, сортувальні столи - для видалення мінеральних домішок, поділу продуктів лущення круп'яних культур з виділенням ядра;

- камнеотделітельние машини - для очищення від мінеральних домішок;

- магнітні сепаратори - для усунення металомагнітних домішок.

Очищення зерна необхідно проводити відповідно до вказівок, викладених в інструкції з очищення зерна і експлуатації зерноочисних машин на хлібоприймальних підприємствах.

В процесі експлуатації забезпечують режим роботи зерноочисних машин, що дозволяє домогтися максимальної ефективності очищення зерна (не нижче регламентованої технічним паспортом на машину).

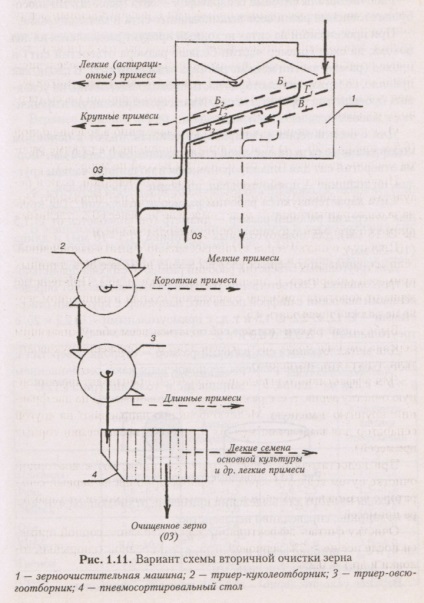

У технологічних лініях передбачають: попереднє очищення на ворохоочисник або сепараторах перед сушінням (для видалення грубих і легких домішок); одноразову або дворазову очищення зерна на повітряно-ситових сепараторах (після сушіння) для доведення зерна до потрібних кондицій.

Контроль за якістю очищення здійснює лабораторія.

Очищенню підлягає зерно продовольче «середньої чистоти» і «засмічена», яка направлена на сушку в шахтних зерносушарках; при наявності ознак підвищення температури вище нормальної для даних умов зберігання (позачергово); заражене шкідниками хлібних запасів; засмічене домішками з невластивим зерну запахом (позачергово).

Для встановлення оптимального режиму роботи зерноочисної машини проводять пробну очистку зерна, з визначенням технологічного ефекту (ТЕ). ТЕ визначають шляхом зняття кількісно-якісного балансу фракцій зернової маси (зерно і відходи).

Відбір всіх фракцій проводять одночасно протягом однієї (0,5 м при Q 20 т / год) хвилини при сталому режимі роботи машини не менше трьох разів з партії масою не менше 5 т.

Пробне очищення зерна можна вважати закінченою, якщо в результаті обраного режиму роботи сепаратора з очищуваного зерна за одноразовий пропуск буде виведено не менше 60% відокремлюваних домішок при експлуатаційної продуктивності.

Обраний режим повинен дотримуватися всім обслуговуючим персоналом і не може бути змінений без розпорядження керівника пункту (гл. Технолога).

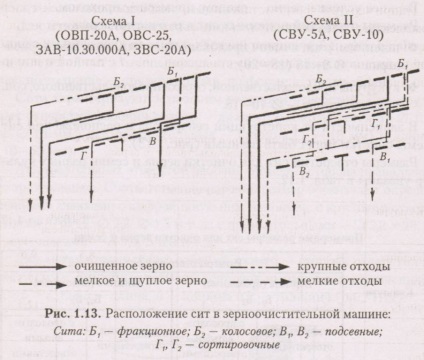

Для ефективного виділення домішок виробляють фракційну очищення зерна, т. Е. З поділом зернової маси на дві фракції: велику і дрібну. Дрібну фракцію направляють на інший сепаратор для виділення дрібних домішок (піску, насіння бур'янів домішок).

При недостатньому ефекті очищення вдаються до повторної очистки шляхом повернення зерна з зерносховища на перший сепаратор з можливою заміною в ньому решіт залежно від характеру домішок.

Робочі органи ситових сепараторів сита (решета) За способом виготовлення розрізняють штамповані сита і металеві.

При просіюванні на ситах вихідний продукт поділяється на два потоки на схід (розмір часток більше розміру отворів сит) і прохід (розмір часток менше розміру отворів сит). У сходженні, як правило, міститься деяка частина проходових частинок, які не встигли провалитися через отвори. Їх масу, виражену у відсотках до маси сходу, називають недосіву.

Сита характеризуються робочою розміром отворів для круглих отворів робочий розмір - діаметр (він коливається від 1,5 до 16 мм), для прямокутних - ширина (1,5-10 мм) і довжина (10-50 мм).

Для трикутних отворів робочий розмір - сторона правильного трикутника. Відповідно робочий розмір позначають певними значками з цифрою після них, наприклад з круглими отворами - 12, 2,2, 1,5 і т д. З прямокутними - 2,2 20, з трикутними - 5,0, 6,0 і т. д.

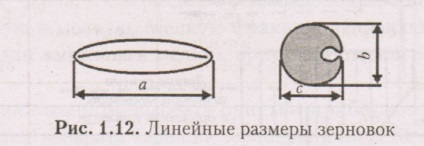

Для металлотканих сит робочий розмір - сторона отвори в світлі (мм). Лінійні розміри зернівок висловлюють співвідношенням, а b с, де а - довжина, b - ширина і з - товщина (рис. 112).

Виходячи з цього для виділення домішок, що відрізняються від зерна по ширині, справедливо нерівність:

де b3 і bпр - ширина зерна і домішок, мм;

d - діаметр отвору сита, мм.

Верхнє умова: зерно - сходом; домішки - проходом.

Нижня умова: зерно - проходом; домішки - сходом.

Для виділення домішок, що розрізняються по товщині, користуються наступним співвідношенням:

де с3 і спр - товщина зерна і домішок, мм;

а - ширина прямокутного отвору, мм.

Нижня умова: зерно - проходом; домішки - сходом.

Верхнє умова: зерно - сходом; домішки - проходом.

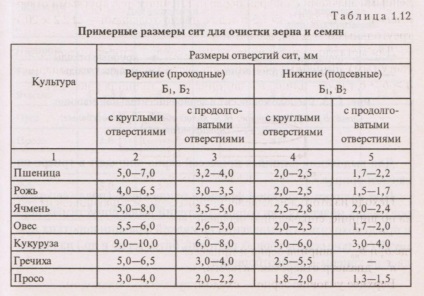

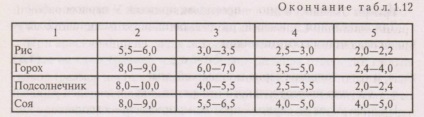

Розміри отворів прийомних сит для очищення зерна:

- пшениці, жита, ячменю продовольчих, вівса, проса, рису - зерна - 8-16 (18-20);

- кукурудзи продовольчої, гороху продовольчого, сої, соняшнику - 10-18.

Розміри отворів сит для очищення зерна і насіння різних культур вказані в табл. 1.12.

Для виділення довгих домішок зерно очищають в трієрі - овсюгоотборніке.

При наявності у великій фракції очищеного (після сепараторів) зерна дрібного насіння бур'янів вище допустимих норм і при необхідності виділення з дрібної фракції коротких домішок (дрібне насіння бур'янів, бите зерно та ін.) Їх направляє на трієри - куколеотборнікі.

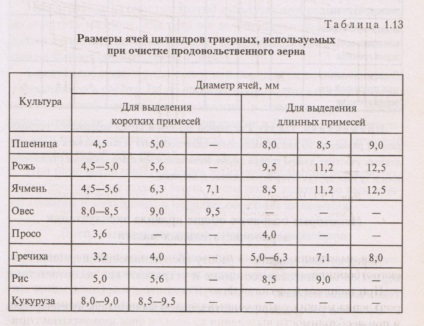

Трієри бувають циліндричні і дискові. У перших робочий орган - циліндр з осередками на внутрішній поверхні, у других - диски з осередками на обох сторонах. Розміри комірок наведені в табл. 1.13 і 1.14.

При роботі трієрів короткі фракції зернової маси потрапляють в вічка і при певному куті нахилу обертається робочої поверхні вони випадають в жолоб і виводяться з машини.

Наприклад, для очищення пшениці від коротких домішок трієр комплектують наступними дисками, рахуючи від прийому: чотири диски типу 1 з довжиною і шириною вічок 4,0 мм; три диска типу 2 з довжиною і

Деякі основні загальні правила експлуатації - зерноочисних машин

Перед пуском машини в роботу обслуговуючий персонал перевіряє її технічний стан і усувають всі невідповідності го технічним нормам.

Під час роботи зерноочисної машини обслуговуючий персонал зобов'язаний:

- стежити за нормальною роботою всіх вузлів машини, не допускати надмірного нагрівання підшипників. Якщо вони нагріваються - машину зупинити, з'ясувати причину і усунути її; забезпечити безперебійну і рівномірну завантаження машини зерном і прибирання очищеного зерна і відходів;

- вести регулярний контроль якості кого очищає зерна, не допускаючи переходу домішок в очищене зерно або заносу основного зерна у відходи;

- контролювати якість відходів.

Якщо треба зупинити машину, то за 3-5 хв до її зупинки припиняє подачу зерна для того, щоб з неї було видалено зерно, що залишилося і фракції відходів.

При переході на очистку іншої культури необхідно ретельно очистити машини, для чого після закінчення подачі зерна вони повинні працювати на холостому ходу до тих пір, поки з них повністю не вийде обробляється зерно.

Слід дотримуватися встановленого порядку включення машини і механізмів в роботу. Включення їх виробляється послідовно від кінцевої машини або механізму в схемі до першої. Поступово відкриваючи засувки, встановлені в бункерах над машинами, регулюють продуктивність відповідно до технічною характеристикою для даної культури.

При закінченні очищення зерна вимикання машин проводиться так: припиняють подачу зерна, потім послідовно вимикають машини і механізми в порядку, зворотному включенню.

Експлуатація повітряно-ситових сепараторів:

У сепараторах зі зворотно-поступальним рухом ситового кузова сита з довгастими отворами прикріплюють до рами так, щоб довга вісь отворів розташовувалася уздовж сита (по ходу руху зерна). При круговому поступальному русі кузова цього обмеження немає.

Сита повинні відповідати наступним вимогам:

- розміщення отворів повинно бути рівномірним без порушення прямолінійності рядів і пропусків;

- розміри отворів по всій площині сита повинні бути однакові;

- на поверхні сит не повинно бути вм'ятин і виступаючих місць;

- полотна не повинні мати тріщин, рванина на крайках, деформованих і первинних перемичок;

- не допускаються задирки на робочій поверхні сита.

Підбірці сит має бути приділена особлива увага. Неправильний їх підбір є однією з основних причин недостатнього очищення зерна від домішок і поганого сортування.

При роботі сепаратора повноцінні зерна не повинні сходити з приймального і сортувального сит в відходи, а з зерна, що йде сходом з підсівних сита, повинні бути домішки органічного та неорганічного походження. Наявність у відходах зерна (в кількості більше 2,0% від маси відходів) свідчить про неправильному підборі сит або про подсоре зерна через щілини.

Слід забезпечити рівномірну подачу зерна на сита машини по всій ширині живильного механізму. Зерно, яке надходить на приймальне сито, має розподілятися рівномірним шаром і надалі переміщатися по всій ширині сортувальних і підсівних сит. При роботі машини з повною продуктивністю Сортувальне сито повинно бути заповнене зерном до 2 / 3-3 / 4 його довжини, рахуючи від початку сита.

Повинна бути забезпечена нормальна очищення сит.

Після безперервної роботи повітряно-ситового сепаратора протягом 60-80 годин його зупиняють, виймає сортувальні та підсівне сита, перевіряють стан полотен, розміри отворів і ретельно очищають їх від заклинило в отворах частинок.

Експлуатація трієрів (БТС, ТЛГ-8, 3, блок ТБ-З0, ЗТК - 5І, ЗТО-5л, А9-ЗТК-6, А9-УТО-6)

Зерно, яке направляється на трієри, попередньо очищається на повітряно-ситових сепараторах.

У дисковому трієрі шар зерна повинен постійно бути вище рівня осі вала дисків на 50-100 мм.

Періодично, не менше одного разу на зміну, дискові трієри звільняють від осілого в нижній частині машини мінеральної домішки.

При очищенні зерна в трієрах у відходах не повинно міститися більше 5% зерна, що очищається КЛЬТИ по відношення до маси відходів.

Експлуатація пневматичних сортувальних столів

Очищення партії зерна виробляють після попереднього регулювання та налагодження машини, регулюють нахил делительной площині в поперечному і поздовжньому напрямках, при яких вся делительная площину повинна бути покрита рівним шаром зерна. Відкривання розвантажувальних затворів і подачу зерна на делительную площину регулюють так, щоб товщина шару зерна на ній була близько 2-З см.