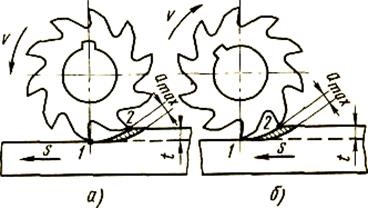

При циліндричному фрезеруванні вісь фрези паралельна оброблюваної поверхні; робота здійснюється зубами, розташованими на циліндричній поверхні фрези. При торцевому фрезеруванні вісь фрези перпендикулярна до обро-танной поверхні; в роботі беруть участь зуби, розташовані як на торцевій, так і на циліндричній поверхні фрези. Торцеве і циліндричне фрезерування можна виконувати дво-ма способами: зустрічним фрезеруванням, коли напрямок подачі s протилежно напрямку обертання фрези (рис. 97, а), і попутним фрезеруванням (рис. 97,6), коли напрям подачі s збігається з напрямком обертання фрези.

Мал. 97. Схеми зустрічного (а) і попутного (б) фрезерування

При зустрічному фрезеруванні навантаження на зуб фрези увели-чивается поступово, різання починається в точці 1 і заканчи-ється в точці 2 з найбільшою товщиною аmax зрізаногошару (рис. 97, а).

При попутному фрезеруванні зуб починає різання зі шару найбільшої товщини, тому в момент входу зуба в контакт з оброблюваної заготівлею спостерігається явище удару. При зустрічному фрезеруванні процес різання відбувається спокійніше, так як товщина зрізаного шару зростає плавно і, таким чи-тельно, навантаження на верстат зростає поступово. Попутне фрезерування слід виконувати на верстатах, що мають достатній-ву жорсткість і вібростійкість, і головним чином при відсутності зазору

При обробці заготовок з чорною поверхнею (по шкірці)

попутне фрезерування застосовувати не слід, так як при ча-пізнанні зуба фрези в тверду кірку відбувається передчасний знос і вихід з ладу фрези. При фрезеруванні за-готовок з попередньо

обробленими поверхні-тями попутне фрезерування

краще зустрічно-го, що пояснюється дотримуюся-щим. При попутному фрези-ровании заготівля прижився-томиться до столу, а стіл до напрямних, завдяки чому підвищується жорсткість інструменту і якість обробленої поверхні. При зустрічей-ном же фрезеруванні фреза прагне відірвати заготовку від поверхні столу.

Як при попутному, так і при зустрічному фрезеруванні мож-но працювати при русі столу в обох напрямках, що дозволяє виконувати чорнове і чистове фрезерування за одну операцію.

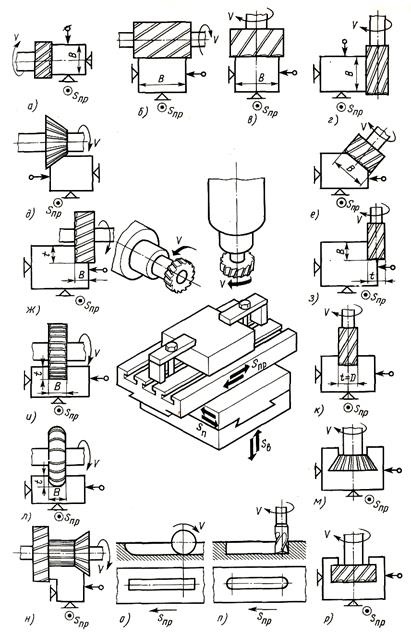

Для фрезерування заготовку встановлюють і закріплюють на столі верстата. В одиничному і дрібносерійного виробництва для цього застосовують універсальні пристосування (машинні тис-ки, притискні планки і т. Д.), А в серійному і масовому - спеціальні пристосування. На рис. 98 показані схеми фрезерування поверхонь на універсальних фрезерних верстатах.

При фрезеруванні на горизонтально-фрезерних верстатах, як правило, використовують поздовжню Sпр і рідше поперечну Sп і вертикальну SB подачі. На вертикально-фрезерних верстатах використовують поздовжню і поперечну подачі в залежності від просторового розташування оброблюваної поверхні, а вертикальну подачу практично не використовують. Вертикаль-ні поверхні на горизонтально-фрезерних верстатах (рис. 98, а) обробляють торцевими насадними фрезами або фрезерними головками, а на вертикально-фрезерних (рис. 98, г) - кінцевими фрезами.

Горизонтальні поверхні обробляють циліндричними фрезами на горизонтально-фрезерних верстатах (рис. 98,6) і торцевими насадними фрезами на вертикально-фрезерних верстатах (рис. 98, в).

Вузькі похилі поверхні на горизонтально-фрезерних верстатах отримують кутовий фрезою (рис. 98, д). Широкі на-клонів поверхні зручніше обробляти на вертикально-фр-зерна верстатах з поворотною шпиндельної головкою (рис. 98, е) торцевої насадкою або кінцевий фрезами. Уступи і прямоуголь-ні пази на горизонтально-фрезерних верстатах обробляють відповідно дисковими двосторонніми (рис. 98, ж) і трьох-сторонніми (рис. 98, е), а на вертикально-фрезерних верстатах - кінцевими (рис. 98, з, до ) фрезами. Фасонні поверхні об-ється фасонними фрезами (рис. 98, л). Пази типу «лас-точкін хвіст» і «Т-образні» обробляють на вертикально-фрезерних верстатах: спочатку фрезерують прямокутний паз кінцевий фрезою, а потім кінцевий кутовий (рис. 98, м) або Т-подібної фрезою (рис. 98 , р).

На горизонтально-фрезерних верстатах шпонкові пази обра-бативают дисковими фрезами (рис. 98, о), а на вертикально-фрезерних- кінцевими або шпонковими фрезами (рис. 98, n). Одночасну обробку декількох поверхонь виконують набором фрез (рис. 98, і).

Мал. 98. Схеми фрезерування поверхонь.

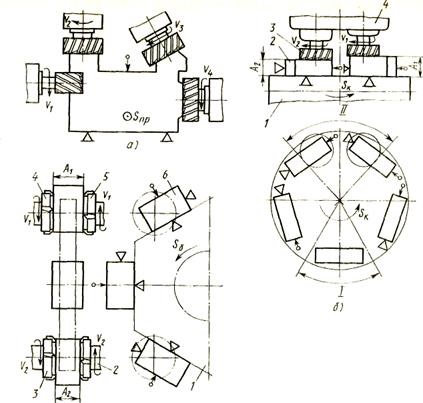

Мал. 99. Схеми фрезерування:

а - на поздовжньо-фрезерному верстаті, б -на карусельно-фрезерному верстаті; 1 стіл, 2-заготовка, 3 - фреза, 4 - фрезерна головка; I - зона завантаження, II - зона обробки; в - на барабанно-фрезерному верстаті; 1 - барабан, 2, 3. 4, 5-фрези, 6 - заготівля

На поздовжньо-фрезерних верстатах торцевими і насадними фрезами обробляють вертикальні, горизонтальні, похилі поверхні, уступи і пази. Можна вести одночасну обробку декількох поверхонь (рис. 99, а). Для обробки пазів використовують відповідні кутові і кінцеві фрези. На карусельно-фрезерних верстатах обробку горизонтальних по-поверхонь (в основному торцовими насадними фрезами) ведуть при безперервному обертанні столу (рис. 99,6). Одна фреза ви-полняет чорнову обробку в розмір А1. друга - окончатель-ву обробку в розмір А2. У барабанно-фрезерних верстатів стіл-барабан має горизонтальну вісь обертання; фрези верх-них фрезерних головок виконують попередню обробку (рис. 99, в) в розмір А1. а фрези нижніх головок - оконча тільну обробку в розмір А2. Вертикальні поверхні об-ється торцовими насадними фрезами зі вставними ножа-ми, а складні фасонні поверхні - на копіювально-фрезерних верстатах.

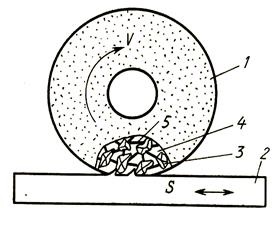

Обробку різанням, що виконується-мую безліччю абразивних зерен, називають абразивної. Шліфуванн третьому називають різання металів аб-разівнимі колами. Шліфоваль-ний круг 1 (рис. 100) -порістое тіло, що складається з великого числа абразивних зерен 3, скріплених між собою зв'язкою 5. Між зв'язкою і зернами розташовані пори 4. Зерна шліфувального круга утворені з матеріалів високої твердості, які на-викликають абразивними . На ріжучих поверх-ності кола зерна розташовані беспор-дочно на деякій відстані один від одного і виступають на різну висоту. Тому все зерна ра-ботают неоднаково. Число зерен достига-ет десятків і сотень тисяч. Коло 1, вра-щаясь навколо своєї осі при переміщенні заготовки 2, знімає тонкий шар металу

(Стружку) вершинами абразивних зерен.

Мал. 100. Схема плоского шліфування

Знімання стружки огром-ним числом беспор-дочно розташованих зерен призводить до її сильному подрібнення і великої витрати енергії. Шліфоваль-ні кола розрізняють по виду абразивного матеріалу, зерністос-ти, зв'язці, твердості, структурою (будовою), структурою (будовою), формою і розмірами. Шліфуванням обробляють гладкі і сту-пенчатие вали, складні колінчаті вали, шліцевальние вали, кільця і довгі труби, зубчасті колеса, напрямні ста-Ніни, плоскі поверхні і отвори корпусних деталей і т. Д.

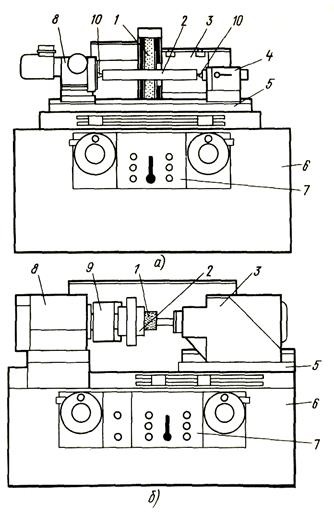

Шліфування виконують на шліфувальних верстатах различ-ного призначення. На рис. 101 показані основні вузли шліфу-вального верстата. Шліфувальний круг 1 встановлюють і закреп-ляють на шпинделі шліфувальної бабки 3, яка може пе-ремещаться щодо станини 6 в поздовжньому або попе-річковому напрямку за допомогою столу 5 або супорта. Заго-товку 2 закріплюють в патроні 9 шпиндельної бабки 8 (рис. 101, б) або в центрах 10 шпиндельної бабки 8 і задньої бабки 4 (рис. 101, а).

Коло і заготівля 2 наводяться в рухи електричними або гідравлічними приводами, керованими оператором по-засобом пульта або панелі 7.

Ріс.101. Основні вузли круглошлифовального (а) і внутрішньошліфувального (б) верстата

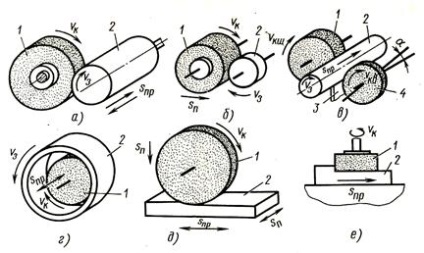

Для здійснення шліфування необхідно, щоб заготівля і шліфувальний круг мали певні відносні руху без яких різання неможливо. При шліфуванні головним рухом різання є обертання інструменту (рис. 102), а руху подачі (вони можуть бути різними) повідомляються заготівлі або інструменту. Розрізняють шліфування периферією круга і торцем круга; в першому випадку ріжучої частиною є зовнішня поверхня кола, утворює ко-торою паралельна осі його обертання, а в другому випадку - торець кола.

Ріс.102. Схеми основних видів шліфування.

Залежно від розташування і форми оброблюваної поверхні заготовки 2 шліфування поділяють на слідую щие види: зовнішнє (рис. 102, а, б, в), коли обробляється зовнішня поверхня заготовки; внутрішнє (рис. 102, г), коли обробляється внутрішня поверхня заготовки; пло-кое (рис. 102, д, е), коли обробляється пласка поверхня; профільне, коли обробляється поверхню, утворює якої є кривою або ламану лінію.

Шліфування поверхні обертання називають круглим йшли-фованіем, сферичної поверхні - сферошліфованіем, бічних поверхонь зубів зубчастих коліс - Зубошліфування, бічних сторін і западин профілю різьблення - резьбошліфованіем, шліцьових поверхонь - шліцешліфованіем.

Розрізняють також шліфування в центрах (якщо заготовку кріплять в центрах) і в патроні (якщо заготовку кріплять в патроні). У машинобудуванні найбільш часто застосовують кругле (зовнішнє і внутрішнє) і плоске шліфування.

Кругле зовнішнє шліфування (рис. 102, а) здійснюють поєднанням наступних рухів: обертання шліфувального кру-га 1 (головний рух V до різання), обертання шліфований заготовки 2 навколо своєї осі (кругова подача V з), прямол-лінійне зворотно-поступальне переміщення заготовки або шліфувального круга вздовж своєї осі (поздовжня подача S пр); поперечне переміщення шліфувального круга на заготівлю (або навпаки) (поперечна подача Sn) або подача на гли-біну різання). При шліфуванні з поздовжньої подачею Sпp по-перцева подача Sп здійснюється періодично (в кінці кожн-дого подвійного або одинарного ходу столу верстата). При круглому зовнішньому шліфуванн методом врізання (рис. 102, б) висота кола дорівнює або більше довжини шліфований заготовки, тому немає необхідності в поздовжньої подачі, а поперечна подача здійснюється безперервно протягом обробки. При бесцентро-вом зовнішньому шліфуванні (рис. 102, в) заготовку 2 устанав-ливают на опорному ножі між шліфують робочим 1 і подає (провідним) 4 колами. Обертанням кола 4 заготівлі 2 повідомляється обертання (Vз) і подача Sпp, для отримання по-останньої коло 4 встановлюють під невеликим кутом # 945; до осі круга1.

Кругле внутрішнє шліфування здійснюють поздовжньої подачею Snp шліфувального круга (або заготовки) та врізання. Для круглого внутрішнього шліфування з поздовжньою подачею (рис. 102, г) необхідні ті ж рухи, що і при круглому зовнішньому шліфуванні. Застосовують внутрішнє урізне і внутрішнє безцентрове шліфування; в останньому випадку заготовку не закріплює.

Плоске шліфування здійснюють периферією (рис. 102, д) і торцем (рис. 102, е) кола.

Швидкість різання при шліфуванні перевершує швидкість різання при лезвийной обробці і становить 25-35 м / с (звичайне шліфування), 35-60 м / с (швидкісне шліфування) і понад 60 м / с (високошвидкісне шліфування). При шліфу-вання швидкість різання значно перевершує швидкість по-дачі.