При зварюванні виробів неможливо повністю уникнути залишкових деформацій. При всебічному затисканні зварюється можна лише звести деформації вироби до кінця охолодження до мінімальної величини.

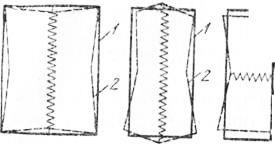

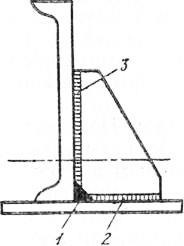

Мал. 1. Деформації в площині зварних з'єднань: 1 - форма з'єднання до зварювання, 2 - після зварювання

Всебічне защемлення при зварюванні вироби практично здійснити важко, тому такий спосіб боротьби зі зварювальними деформаціями майже не застосовують. Використовуються тільки такі способи, які дозволяють отримувати зварні вироби з мінімальними залишковими деформаціями. Деякі способи боротьби з деформаціями вироби призводять до зростання внутрішніх напружень, наприклад, закріплення деталей, що зварюються перед зварюванням.

Для боротьби зі зварювальними деформаціями застосовуються конструктивні і технологічні способи. До конструктивних способів відносяться:

1. Зменшення кількості зварних швів і їх перетину, що знижує кількість введеного при зварюванні тепла.

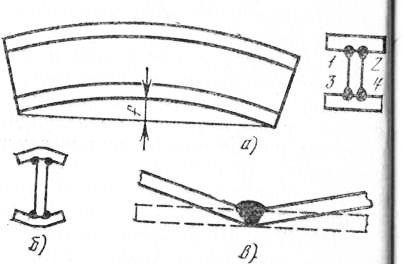

Мал. 2. Деформації поза площиною зварних! З'єднань:

Мал. 3. Вплив симетричних швів на деформації: 1, 2, 3, 4 - порядок накладення швів

Тому мінімальна деформація конструкції буде при найменших протяжності і перетині швів, наприклад резервуари виготовляють в даний час нз великих листів або з попередньо зібраних в заводських умовах смуг і карт.

2. Симетричне розташування швів для врівноваження деформацій.

3. Симетричне розташування ребер жорсткості.

4. Мінімальне використання накладок і косинок.

5. Застосування стикових з'єднань.

До технологічних способів відносяться:

1. Раціональна технологія складання і зварювання, яка включає правильний вибір виду і режиму зварювання, а також правильну послідовність накладення швів. Наприклад, при ручному зварюванні деформація вдвічі більше, ніж при автоматичній.

З'єднання без скосу кромок дають менші деформації, ніж з'єднання з обробленням кромок. З'єднання з двостороннім скосом кромок утворюють менші деформації, ніж з'єднання з одностороннім скосом.

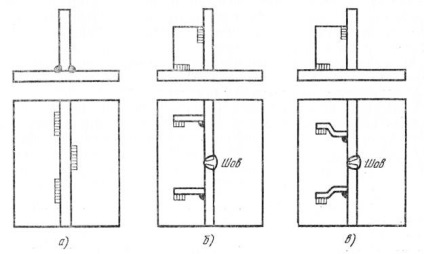

Мал. 4. Складання на прихватках: а - жорсткі прихватки, б, в - еластичні прихватки

Величина деформації залежить від способу збирання і прихватки Деталі збираються з жорстким кріпленням, що не допускає будь-якого зміщення однієї деталі щодо іншої або з еластичним, допускає зміщення деталей. Жорстке кріплення деталей здійснюється зварювальними прихватками в окремих місцях шва (рис. 4, а) або жорсткими складально-зварювальними пристроями. Збірка з еластичним кріпленням проводиться спеціальними пластинами, тимчасово прихоплює до деталей на деякій відстані від осі шва (рис. 4, б, в). Жорстка збірка призводить до меншої кінцевої деформації в порівнянні з еластичною.

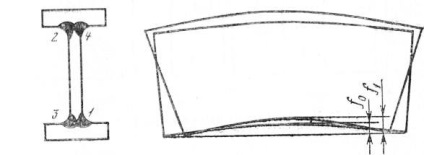

На величину кінцевих деформацій впливає послідовність накладення швів. Наприклад, найменша стріла прогину вузла, показаного на рис. 5, буде при такій послідовності виконання швів: спочатку - поперечний шов, потім - поздовжній і після нього - поперечний вертикальний.

2. Жорсткі закріплення деталей. Зібране виріб повністю зварюється, якщо закріплено на фундаменті, плиті або пристосуванні, які мають жорсткість, в кілька разів більшу в порівнянні з звареним виробом. Після зварювання і повного охолодження вироби затискачі видаляються. Після звільнення вироби деформація буде менше, ніж при зварюванні у вільному стані. Закріпленням можна знизити зварювальні деформації на Ю-30% в залежності від ряду умов. Цей спосіб дає найбільший ефект при зварюванні балок малої висоти і найменший - при зварюванні високих балок (1000 мм і більше).

Закріплення рекомендується при зварюванні плоских листів для запобігання кутових деформацій. Листи можна притискати поблизу шва, наприклад, електромагнітними притисками. Чим тонше зварюються листи, тим доцільніше їх закріплення, з тим щоб уникнути також і випинання.

Мал. 5. Правильна послідовність зварювання вузла: 1 - поздовжній шов. 2, 3 - поперечні шви

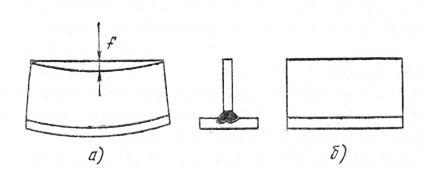

Мал. 6. Зворотний вигин елемента тавра: а - збірка тавра зі зворотним вигином, б - форма тавра після зварювання

Повністю усунути деформації закріпленням неможливо, так як при звільненні від затиску зварне виріб продовжує деформуватися за рахунок сили, сконцентрованої на ділянці металу з пластичною деформацією.

3. Зворотний вигин деталей. Зварюються деталі попередньо згинають перед зварюванням на певну величину f в зворотну сторону (рис. 6) в порівнянні з вигином, що викликається зварюванням. Цей прийом використовується при зварюванні вузлів таврового перетину. Величина вигину встановлюється досвідченим або розрахунковим шляхом. Зворотний вигин перед зварюванням виконують з додатком зусилля в межах пружного, пружно-пластичного і пластичного стану. Сварка вироби з пружним вигином проводиться в особливих силових пристроях. Виріб з пластичним вигином зварюється у вільному стані. Однак для отримання пластичного вигину потрібно потужне обладнання; тому такий спосіб рідко застосовується в зварювальному виробництві. Користуючись зворотним вигином, можна повністю усунути кінцеві деформації зварних виробів.

4. Правильний тепловий режим. Для зменшення деформації виробів, особливо з малопластичних металів, наприклад чавуну або сталей, що гартуються, можна застосовувати попередній підігрів зони зварювання шириною 40-50 мм з кожного боку шва. При цьому знижується перепад температур між ділянками зварного з'єднання, що піддаються сильному нагріванню при накладенні шва, і, отже, зменшуються напруги і кінцеві деформації. Температура попереднього підігріву встановлюється в залежності від хімічного складу металу, його товщини і жорсткості конструкції, наприклад: для сталі - 400 600 ° С, для чавуну - 500-800 ° С, для алюмінієвих сплавів - 200-270 ° С, для бронзи - 300-400 ° С. При зварюванні особливо відповідальних конструкцій з низьковуглецевих сталей товщиною понад 40 мм встановлюють температуру підігріву 100-200 ° С, при зварюванні низьколегованих сталей товщиною понад 30 мм - 150-200 ° С.

Попередній підігрів виконують газовими пальниками, електричними або індукційними нагрівачами. Можна застосовувати також супутній підігрів.

5. Багатошарові і обратноступенчатий шви. Послідовне запровадження менших кількостей тепла застосуванням багатошарових швів замість одночасного при одношаровому шві сприяє вирівнюванню нагріву зварного з'єднання і зменшує зварювальні напруги і деформації.

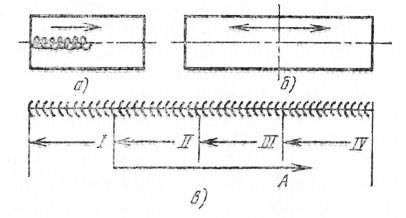

Обратноступенчатий спосіб полягає в тому, що всю довжину шва розбивають на окремі ступені і зварювання кожного ступеня проводиться в напрямку, зворотному загальному напрямку зварювання. Цей спосіб забезпечує більш рівномірне нагрівання металу шва по всій його довжині і мінімальні зварювальні деформації і напруги (рис. 7). Довжина ступені при обратноступен-чатой зварюванні залежить від товщини металу, форми, жорсткості виробу, що зварюється. Вона вибирається в широких межах (100 400 мм). Чим тонше зварюваний метал, тим менше довжина щабля. Часто довжину свариваемой ступені розраховують по довжині шва, що виходить від одного або двох електродів.

6. Примусове охолодження в процесі зварювання. Зменшуючи зону нагріву при зварюванні створенням швидкого та інтенсивного відводу тепла, можна значно зменшити залишкові деформації. Відведення тепла здійснюють, занурюючи виріб в воду і залишаючи на повітрі тільки дільницю зварювання. Цей спосіб придатний для незакалівающіхся низьковуглецевих сталей. В інших випадках можна застосовувати масивні підкладки під швом з міді або мідних сплавів, обл а дають високу теплопровідність. Ці підкладки можна додатково охолоджувати циркулюючої всередині водою. Мідні підкладки дають хороші результати при зварюванні, наприклад, нержавіючих сталей невеликої товщини.

Мал. 7. Схеми заповнення швів по довжині: а г напроход, б - від середини до країв, я-г обратноступенчатий; I, II, iii, iv - ступені, Л-загальний напрямок шва

7. Застосування зовнішньої сили, що розтягує. Зовнішня сила, що розтягує, прикладена до кінців зварюється, наприклад двотаврової балки, дозволяє звести до нуля вкорочення нагрітого металу обтисненням (осадкою). Цим усувається кінцева зварювальний деформація у напрямку дії сили. Сила усадки при зварюванні вироби сприяє вкорочення, а зовнішня сила, що розтягує - подовженню волокон металу. Якщо волокна металу будуть деформуватися в напрямку сили, що розтягує, то при правильно підібраній величині цієї сили можна домогтися повного усунення кінцевих деформацій зварного вироби.

Цей спосіб боротьби з деформаціями цілком доцільний, проте рідко використовується через відсутність відповідного силового обладнання.

8. Місцева силова обробка зварних швів і околошовной зони. Зниження зварювальних деформацій і напружень в зварних з'єднаннях досягається куванням (ударною силою), обкаткою (статичної силою), вібраційних тиском (пульсуючою силою) і іншими силовими впливами. Всі види силової обробки металу шва і околошовной зони створюють місцеву пластичну деформацію подовження, зворотний деформації укорочення від зварювання. В результаті цього зварне виріб набуває первісну форму і розміри.

Кування проводиться ручним або механічним молотком масою 0,5-1,5 кг; холодна кування виконується при температурі 20-200 ° С, гаряча - при температурі 450-1000 ° С (для сталі). Кування стали в температурному інтервалі 200 ^ -450 ° С не рекомендується з огляду на її низькою в'язкості і можливості утворення тріщин.

У разі ручного зварювання штучними електродами і при гарячої куванні слід виконувати шви довжиною 150-200 мм і Відразу ж після зварювання проковувати їх. При багатопрохідної або багатошарової зварюванні проковка проводиться після кожного проходу або накладення шару, за винятком першого і останнього (декоративного). Перший, кореневої шов проковувати не можна, так як він має малий перетин, і при ударі в ньому виникнуть тріщини. Верхній, тонкий декоративний шар викликає досить незначні деформації; крім того, кування погіршить зовнішній вигляд шва. У разі ручного зварювання з подальшою холодної проковуванням слід виконувати шви заданої довжини і проковку вести при температурах не вище 200 ° С молотком масою 0,5-1,5 кг.

При виготовленні зварних конструкцій час кування перевищує час зварювання в 1-2 рази, тому кування застосовується рідко.

Широко застосовується кування в ремонтних зварювальних роботах. Вона покращує структуру металу, ущільнює його і цим збільшує корозійну стійкість і підвищує механічні властивості зварного з'єднання.

Метали, які мають малу пластичність при високих температурах, повинні куватися в холодному стані. Кування гартуються при зварюванні сталей не рекомендується через можливість появи тріщин.

Зварне виріб виправляється від кінцевих деформацій (викривлення) механічної або термічної правкою. Сутність правки полягає в доданні виробу нових деформацій, що знищують первинні, що виникли від зварювання. Механічна правка вироби виконується вручну важким молотком або на верстатах і пресах, а термічна - місцевим нагріванням вироби газовим полум'ям.

Місцевий нагрів розширює метал, а сусідній холодний метал надає розширенню гарячого металу опір, в результаті чого в гарячому металі виникають пластичні напруги стиснення.

Після охолодження нагрітого ділянки його розміри зменшуються в усіх напрямках, що призводить до зменшення або повного зникнення деформації. Для отримання максимального ефекту можна виробляти нагрів з одночасним охолодженням сусідніх ділянок водою.

Термічна правка виконується робітниками, що мають спеціальні навички.