Ретельний догляд за пресом, дотримання правил експлуатації, встановлених термінів ремонту - основні умови безперебійної роботи обладнання.

Відомості про пресу, про особливості його конструкції і випливають звідси нормах експлуатації містяться в технічній документації, якої завод-виготовлювач забезпечує кожну машину. У цій документації в першу чергу слід виділити «Керівництво до пресу», куди входять акт технічного приймання преса ВТК заводу-виготовлювача, акт технічного випробування, а також відомості про призначення преса, його конструкції, про електрообладнання, правила пуску преса і догляду за ним, порядок регулювання механізмів і т. д.

У технічну документацію входить також паспорт преса, що містить дані про масу, габаритні розміри, а також загальний вигляд преса, заводський номер та інші відомості.

Догляд за гідропресового установкою. Всі вузли та апаратуру управління періодично оглядають, перевіряючи, чи немає витоків, чи збереглася необхідна настройка механізмів і т. Д. Затяжку гайок колон, наприклад, контролюють не рідше одного разу на місяць, використовуючи щуп. Зазор між поперечиною і торцями гайок не повинен перевищувати 0,05 мм.

Трубопроводи оглядають щодня, так як вони найбільш схильні до корозії. При недостатньому контролі може статися розрив труби. Практикою встановлено, що трубопроводи високого тиску 39,2 МПа (до 400 кгс / см 2), виконані з гарячекатаних труб діаметром 240-250 м і товщиною стінки 45-50 мм, служать близько півтора років. Особливо сильні руйнування спостерігаються в місцях з'єднань труб. Труби в цих місцях спочатку розточують, а потім наплавляють до потрібного розміру аустенітними електродами.

При виявленні течі негайно підтягують гайки в з'єднанні або заварюють трубу. Затягування гайок в з'єднаннях трубопроводу високого тиску перевіряють не рідше одного разу в тиждень, а ущільнення плунжерів і клапанних штоків оглядають щодня. Необхідно стежити за тим, щоб клапани апаратури управління плавно пересувалися, щільно сідали в сідло, не пропускаючи рідини. Золотники також повинні плавно пересуватися в своїх корпусах.

Гідросистему очищають не рідше одного разу в три місяці. Водна емульсія, яка використовується для очищення в гідросистемі преса, готується в спеціальній установці, що складається з. бака і повітряного змішувача. Він являє собою трубопровід з отворами в стінках. Бак на одну третину заповнюється водою, температура якої повинна бути 30-40 °, потім у воді розчиняють кальциновану соду (при подачі в змішувач повітря). Далі в бак заливають емульсол з розрахунку 2-4 л на 98 л води (і пускають повітря в змішувач). Отримавши однорідну сметанообразную масу, її розбавляють до потрібної концентрації чистої, без видимих механічних домішок водою і ще раз перемішують, після чого готова емульсія відцентровим насосом перекачується в бак насосно-акумуляторної станції.

При роботі з емульсією необхідно стежити за її кислотністю, так як знежирення і окислення відбуваються швидко і викликають корозію. Кислотність або лужність (остання особливо шкідлива для кольорових металів) перевіряються фенолфталеїнової або лакмусовим папером. Перша при наявності кислоти забарвлюється в червоний колір, друга визначає лужність.

Якщо прес працює на маслі, воно після спуску з системи фільтрується. Баки і фільтри ретельно промивають, потім масло знову заливають в бак. Повністю масло замінюють раз на півроку. Крім того, всіляко обмежують проникнення пилу і бруду з навколишнього середовища, не допускають можливого всмоктування повітря. Всі ці заходи вживаються у зв'язку зі старінням масла, причиною чого є всілякі забруднення, дія тепла і світла, проникнення кисню з повітря. В результаті масло темніє, утворюються органічні кислоти, смолисті речовини, шлаки і т. Д. Все це активізує корозію, призводить до засмічення елементів гідравлічної системи.

В якості фільтрів використовуються різні сітки з перфорованої жерсті (грубий фільтр для затримки крупних частинок забруднень), дротяні (10-20 отворів на 1 см 2), матерчаті або повстяні вставки. Крім того, для усунення металевих частинок застосовують магнітні фільтри, які представляють собою, наприклад, пластмасові трубки, в яких з проміжками розташовані постійні магніти. Трубку час від часу виймають з рідини, витирають і знову опускають в рідину. Фільтр кладуть на дно резервуара або підвішують на дроті.

У «Керівництві до пресу» вказуються тиску, на які повинні бути налаштовані запобіжні клапани, а також електроконтактні манометри, наявні в системі.

Особлива увага приділяється клапанів. Ущільнюючі їх поверхні часто пошкоджуються через нерівності сідла, що утворюються при попаданні забруднень, піску і т. П. А також через нещільного закриття клапана. Тоді рідина протікає через нього зі збільшеною швидкістю. Треба стежити за тим, щоб відкриття і закриття клапанів було поступовим.

Висока зносостійкість тертьових деталей преса забезпечується правильним вибором мастильних матеріалів, відповідної своєчасної мастилом. Загальні відомості про мастило наведені в гл. X.

Деталі, що несуть велике навантаження, змащуються примусово, під тиском (наприклад, від автоматичної мастильної станції, при цьому використовується рідка мастило). Вручну змащують плунжери робочих і інших циліндрів (при харчуванні їх водою або емульсією), колони пресів, направляючі рухомого столу і т. Д. Режим мастила - раз в зміну. При цьому користуються консистентними мастилами УС-2 (солідол), синтетичним солідолом і т. Д. Шарнірні з'єднання важелів, тяг, валів та інших механізмів управління змащують з ручної маслянки індустріальним маслом або консталіном.

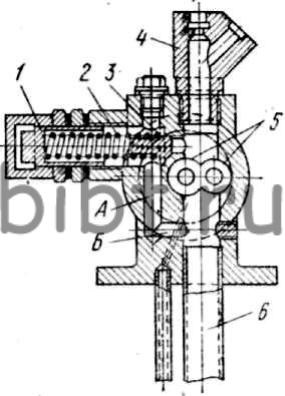

Масло до підшипників електродвигунів, насосів та інших вузлів зі спеціальних масляних баків, розташованих нижче рівня підлоги цеху, подається масляним насосом шестеренчатого типу (рис. 116), який працює в такий спосіб. Дві шестерні (зубчасті колеса) 5, що входять в зачеплення один з одним і що приводяться в рух від електродвигуна, піднімають масло в нагнітальний штуцер 4. Подачу регулюють гвинтом 1, підтискає пружину 2 клапана 3. Якщо тиск підвищується понад те, на яке відрегульована пружина, клапан відкриється і надлишок олії по каналах А і Б потрапляє у всмоктувальну трубу 6.

Мал. 116. Масляний насос шестеренчатого типу

Основні несправності гідравлічних пресів, їх причини та способи усунення наведені в табл. 6.

6. Основні несправності гідравлічних пресів, їх причини та способи усунення