Перші покриття, обложені з потоку випаровування атомів, були отримані, як уже зазначалося, Фарадеем в 1857 році при проведенні дослідів з випаровуванням металевих дротів в інертному атмосфері при пропущенні через них електричного струму. В даний час ця технологія широко використовується при отриманні покриттів алюмінію, міді, кадмію, цинку та інших металів, що мають відносно низьку температуру випаровування.

Технологія отримання покриттів резистивним випаровуванням характеризується наступними основними перевагами:

1) можливість нанесення покриттів з металів, діелектриків, напівпровідників;

2) технологія реалізується за допомогою відносно простих пристроїв;

3) можливість осадження покриттів з високою швидкістю і її регулювання в широких межах;

Разом з тим дана технологія має наступні недоліки:

1) висока інерційність процесу випаровування;

2) труднощі управління потоком атомів;

3) низька іонізація атомів в потоці і, як наслідок цього, невисока адгезія і суцільність загрожених покриттів;

4) труднощі, а в ряді випадків неможливість отримання покриттів з тугоплавких металів.

Нагрівання і випаровування речовини, як уже зазначалося, здійснюються за допомогою випарників. Резистивні випарники в залежності від їх конструкції поділяють на дротяні, стрічкові, тигельні.

Дротові випарники характеризуються простотою конструкції і технології виготовлення. Як матеріал випарники, як правило, використовуються тугоплавкі метали: вольфрам, молібден, тантал і ін. Форма випарника може бути різною. Деякі найбільш часто зустрічаються на практиці варіанти конструкцій дротяних випарників приведені на малюнку 3.

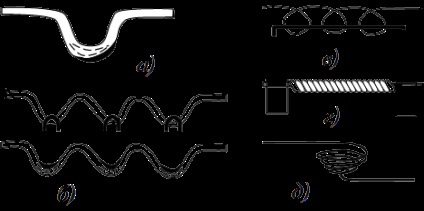

Малюнок 3 - Дротяні випарники: а - нитка у вигляді шпильки; б - синусоїдальна нитка; в- багатожильний спіраль; г-стрижневий вольфрамовий нагрівач; д - конічна спіраль

Діаметр дроту - 0,5-1,5 мм, і вона повинна бути рівномірною по перетину, в іншому випадку можливий локальний перегрів і подальше руйнування.

Дротові випарники мають наступні основні недоліки:

- не дозволяють випаровувати порошки;

- випаровувані за допомогою дротяних випарників атоми речовини поширюються в усіх напрямках і можливі його втрати (коефіцієнт корисного використання, який випаровується, низький).

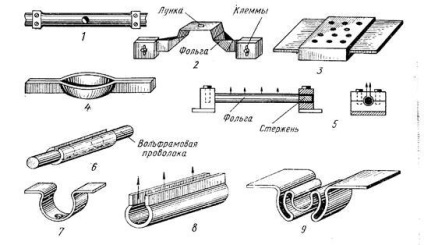

Стрічковий випарник виготовляється з тонких пластин, стрічок тугоплавких металів і має на поверхні спеціальні поглиблення, в які поміщається випаровується речовина (рисунок 4). Вони прості за своєю конструкцією та випаровують атоми металу в тілесному куті 2р. Разом з тим вони менш економічні в порівнянні з дротяними випарниками.

Малюнок 4 - Стрічкові нагрівачі: 1, 2 і 3 - поверхневі випарники; 4 - човновий випарник; 5 9 - циліндричні випарники

Тигельний випарник являє собою ванну, в яку поміщають метал. Тигель може бути виготовлений з матеріалу, який не проводить електричний струм. В цьому випадку для досягнення необхідної температури випаровування використовують окремий нагрівальний елемент. Як матеріал тигля застосовується BeO (Тпл

1800 ° C), ToO (Tпл - 2200 ° C), графіт, Al2O3, W, Mo, Ta, TrO2 і інші тугоплавкі матеріали. За допомогою тигельних випарників можливе нанесення товстих покриттів без застосування спеціальних систем подачі матеріалу, який випаровується в зону випаровування. В даний час розроблено велику кількість конструкцій випарників подібного типу. Основний недолік їх в тому, що газові потоки змушені проходити крізь обсяг розплавленого металу, так як температура найбільш висока у стінок тигля. В результаті при високих температурах випаровування (швидкості випаровування) в газових потоках міститься крапельна фаза. При осадженні крапель металу на поверхні підкладки різко знижуються фізико-механічні властивості покриттів.

Певні труднощі має процес отримання покриттів із сплавів, сполук складного складу. Покриття зі сплавів можна наносити двома основними способами:

1. Нагрівання і випаровування сплаву. При цьому необхідно враховувати, що спочатку випаровується компонента сплаву, що має більш високу рівноважний тиск парів. У підсумку на поверхні утворюється покриття з неоднорідним по товщині хімічним складом. Для вирівнювання хімічного складу такі покриття обов'язково піддаються термічній обробці (диффузионному відпалу).

2. Нанесення покриття шляхом випаровування компонент з окремих випарників. Таким методам, наприклад, отримують латунні покриття, випаровуючи окремо мідь і цинк. Основний недолік даного методу полягає в необхідності приймати спеціальні заходи для отримання однорідних по площі підкладки покриттів (переміщати підкладку або випарники, використовувати екрани і т.п.).

У ряді технологічних рішень при випаровуванні сплавів з метою забезпечення збереження стехіометричного складу покриття і досягнення його вищих фізико-механічних властивостей застосовують методи вибухового випаровування (теплової спалаху). В цьому випадку температуру випарника встановлюють значно вище температури початку випаровування речовини. При високій температурі випаровуванні утворюються потоки високої щільності, що характеризуються високим ступенем іонізації.

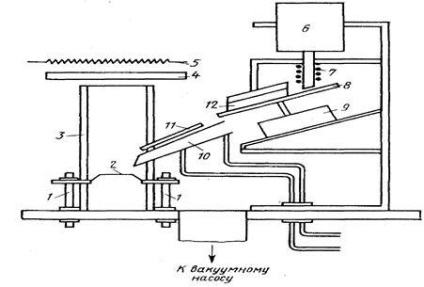

Такі випарники мають систему дискретною або безперервної подачі речовини в зону випаровування (малюнок 5).

Малюнок 5 - Схема пристрою для нанесення покриттів методом вибухового випаровування: 1 токовводи: 2 випарник: 3 - кварцовий екран: 4 - підкладка; 5 нагрівач підкладки: 6 - - бункер: 7 - піч для знегажування порошку; 8 - диск; 9-привід; 10 лоток; 11 - екран; 12 - скребок

Порошок з бункера 6 надходить на поверхню диска, що обертається 8 і молібденовим скребком 12 направляється в лоток 10 і далі в випарник 2. За допомогою приводу 9 забезпечується безперервне і одночасне вібраційне рух порошку. Швидкість подачі порошку можна міняти регулюванням зазору між диском і бункером. Лоток забезпечений екраном 11. Для охолодження лотка в камеру подається вода через спеціальний введення.

Такі пристрої є більш складними. У ряді конструкцій передбачено, зокрема, примусове охолодження лотка проточною водою і його екранування від поверхні випаровування. Важливим є вибір для кожного матеріалу, який випаровується або суміші матеріалів оптимальної температури випарника, розмірів і форми частинок, швидкості їх подачі в випарник.