Приходить враховувати також розміри частинок порошку, вича при перегріванні укрупнюються. Для виробництва компактного металу і сплавів методами порошкової металургії потрібні частинки вольфраму різної крупності. Ці вимоги і служать основою вибору умов відновлення. Укрупнення кристалів, на складному механізмі якого ми тут не зупиняємося, сприяють високі швидко наростаючі температури, вологість водню і мала швидкість його

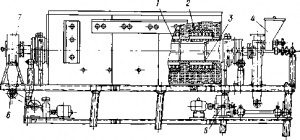

Мал. Трубчаста обертається піч для відновлення вольфрамового ангідриду воднем:

1 - сталева труба; 2 - корпус і електронагрівач; 3 - сталеві дірчасті диски, що уповільнюють просування матеріалу; 4 - завантажувальний бункер; 5 - привід; 6 - розвантажувальний пристрій; 7 - камера подачі водню

подачі. Обраний режим відновлення можуть порушити домішки, тому він повинен відповідати переробці концентратів постійного складу. Відновлення проводять в трубчастих печах, обігрівають відразу кілька труб з жаростійкої стали електричним струмом або газом. Вольфрамовий ангідрид поміщають в нікелеві човники, поступово просуваються назустріч току водню. Човник послідовно потрапляє в зони все більш високих температур і більш сухого водню, а потім поступово остигає. Для остаточного охолодження служить холодильник в розвантажувальному кінці труби. Переділ має одну або дві стадії і проводиться в одній або двох послідовно діючих печах: оксиди спочатку нагрівають до 750 ° С, а потім до 900 ° С. двустадийному відновлення менш продуктивно і супроводжується великими механічними втратами, але дозволяє точніше регулювати крупність. Іноді застосовують також прямоточне рух човників і газу, що дозволяє знизити парціальний тиск парів води в першій стадії, прискорити її і отримати більш дрібний порошок. На великих заводах замість труб застосовують

муфелі прямокутного перетину або трубчасті обертові печі. В останніх встановлюють дірчасті диски, з'єднані сталевим куточком. Це пристрій затримує надмірно швидке переміщення важкого порошку і сприяє контакту його з газами (рис.). Крупнозернистий вольфрам для виробництва деяких твердих сплавів відновлюють в керамічних муфелем, що нагріваються до 1200 ° С.

Водень і отримують електролізом води в електролізерах із залізними або нікелевими електродами, розділеними перегородками, електролітом служить розчин лугу:

ΔZ 0 298 = ([0,4- (- 0,83)] 4 • 23060): 1000 = 473 кДж = 0,131 кВт • год.

Дійсні витрати енергії вище через перенапруження при виділенні газів і теплових втрат. Перегородка дозволяє розділити водень і кисень; однак неповно і водень вимагає очищення. Домішка кисню відновлюють при температурі 350 ° С, пропускаючи газ над каталізатором з мідної губки, суміші її з порошками заліза і нікелю або над паладієм. Для збільшення поверхні каталізатор наносять на інертну прокладку з азбесту або шамоту. Пари води вловлюють! силікагелем - гранулами сухої кремнекислоти або цеолітом - алюмосилікатом натрію. Поглинач періодично регенерують сушінням, включаючи електронагрівач. Надлишок водню при відновленні в 8-10 разів більше необхідної витрати. Після виходу з печей його обертають, попередньо видаливши основну масу вологи в холодильнику, а залишок її в осушувачі. У водні повинно бути не більше 0,02 мг / л парів води, очищення контролюють точкою роси: вона повинна бути не вище - 50 ° С.

Відновлення вольфраму вуглецем

Застосування цього більш простого і дешевого способу можливо, якщо отримання та очищення водню скрутні, а присутність домішки карбідів не викликає заперечень споживача. В якості відновника застосовують газову сажу.

Відновлення вольфраму по реакції проводять при температурі 1500 ° С в електричних трубчастих печах з трубою з графіту, що служить одночасно нагрівачем. Суміш WO3 з сажею брикетують або набивають в графітові патрони, які просувають через піч. Таким шляхом можна отримати невеликий порошкоподібний вольфрам. придатний для виробництва твердих сплавів.

Вольфрамати натрію або кальцію вдається відновлювати, минаючи стадії переробки їх в вольфрамовий ангідрид, наприклад:

CaWО4 + 3С = СаО + W + 3СО,

Солі натрію видаляють промиванням водою, а окис кальцію - на концентраційних столах. Порошок, отримані цим способом, придатні тільки для легування сталей або для отримання вуглецевих технічних сплавів з іншими металами.