У паливній апаратурі є прецизійні пари (рас-пилітель - голка в форсунки, плунжер - гільза і зворотний клапан - сідло в насосі), оброблені і підібрані з точністю до 0,001 мм. Тому для регулювань таких з'єднань потрібна підвищена чистота приміщення лабораторії, інструменту та палива, якими користуються в процесі проведення операцій, а також постійна температура повітря в лабораторії в межах 20-25 °. Це викликано підвищеним вимогою до точності виміру показників, що характеризують роботу апаратури. Ви зможете дізнатися більше на сайті mosklapan.ru.

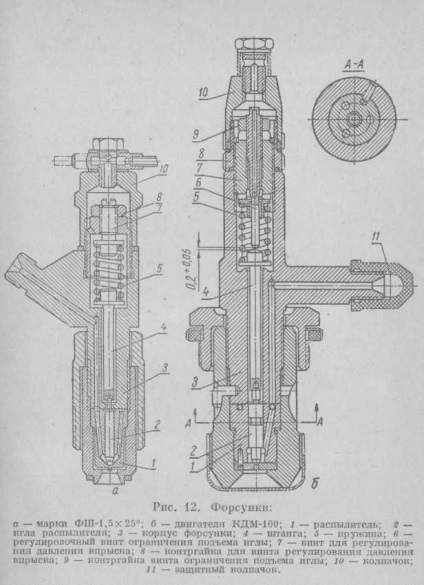

Перевірка і регулювання форсунок. У форсунках регулюють тиск уприскування і підйом голки розпилювача, від яких залежить якість розпилювання палива. Перша регулювання передбачена у всіх форсунках закритого типу, що встановлюються на тракторах, а друга - тільки в форсунках дизеля КДМ-100. У форсунок інших дизелів підйом голки встановлюють постійним при їх виготовленні.

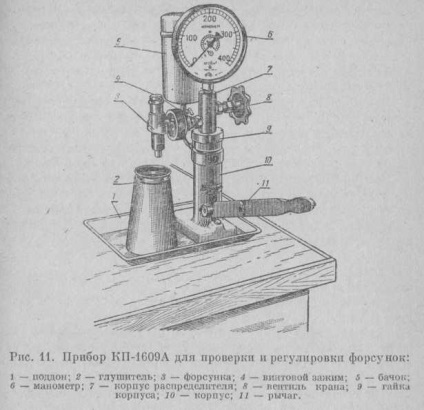

Перевіряють і регулюють форсунки на приладі КП-1609А (рис. І), що дозволяє провести повний комплекс необхідних операцій.

Прилад КП-1609А складається з корпусу 10, плунжерного насоса і крана, з'єднаних між собою каналом.

До верхнього каналу крана постійно приєднаний манометр, а до бічного - підібгана за допомогою гвинтового затиску 4 перевіряється форсунка 3. Між вихідним штуцером крана і вхідним штуцером форсунки встановлена прокладка ущільнювача з алюмінію. У бачок 5 заливають очищене дизельне паливо оптом ціна. яке по трубці з запірним краном надходить в надплунжерний простір насосної секції. Якщо натиснути рукою на важіль 11, паливо з надплунжерного простору нагнітається через зворотний клапан в канал високого тиску, а звідти надходить до крана. Вентилем 8 крана паливо направляють до манометру і до форсунки на уприскування. Що виходить з форсунки паливо збирається в глушник 2, вільно поставлений в піддон 1 приладу.

При перевірці форсунки необхідно визначити якість розпилу палива, залежне від тиску уприскування, величини підйому голки розпилювача і загального технічного стану форсунки (зношеність деталей, закок-совиваніе і забруднення соплового отвору). Для більшості форсунок закритого типу хороший розпил виходить при тиску уприскування 120-125 кг / см2 і підйомі голки на 0,25-0,45 мм.

Крім того, форсунку перевіряють на герметичність (відсутність підтікання палива з соплового отвору розпилювача), величину кута конуса розпилювання і величину кута відхилення осі струменя распьтліваемого палива від осі форсунки, а також па пропускну здатність.

Ці показники залежать не тільки від тиску уприскування і ходу голки, але і від ступеня зношеності пари голка - розпилювач, від стану соплового отвору розпилювача, від стану штифта (у штифтових форсунок) голки розпилювача.

Якщо голка і розпилювач сильно зношені, їх заме * ють. У разі забруднення або закоксовиванія соплових отворів і штифта їх ретельно промивають в гасі або дизельному паливі, очищають і знову перевіряють і регулюють.

Перевірка форсунки на герметичність розпилювача і голки. Приєднавши форсунку до гвинтового затиску 4 (рис. 11) і закріпивши її, відкривають кран подачі палива з бачка до насосної секції. Вентиль 8 крана встановлюють в таке становище, щоб нагнітається насосної секцією паливо надходило тільки до форсунки (манометр вимкнений). Потім, діючи важелем 11 зі швидкістю 80-100 хитань на хвилину, нагнітають паливо до тих пір, поки форсунка не почне стабільний (без перебоїв) впорскування. Після цього поворотом вентиля 8 включають манометр і уповільнено, щоб виключити сильні вібрації стрілки манометра, продовжують нагнітання. Таким способом перевіряють прилад КП-1609А в дії.

Перед перевіркою герметичності прецизійної пари визначають її знос по зазору в сполученні розпилювач - голка. У нових пар цей зазор дорівнює 0,001-0,0015 мм. При зазорі 0,002-0,0025 мм пару вибраковують. Такі малі зазори виміряти простими механічними приладами не можна, тому вдаються до непрямого способу - гідравлічної обпресування - перевірці герметичності пари.

Для перевірки герметичності треба під'єднати форсунку до приладу КП-1609А, як описано вище, відвернути ковпачок 10 (рис. 12) форсунки, щоб мати доступ до регулювального пристрою, і ключем послабити контргайку 8 регулювального гвинта 7. Продовжуючи нагнітання топ-нива важелем 11 ( рис. 11), викруткою загвинчують регулювальний гвинт 7 (рис. 12) до тих пір, поки не встановиться тиск уприскування по манометру 200 кг / см 2. Потім черговим нагнітанням доводять тиск до 220-230 кг / см 2 (вприскування не повинно бути ) і спостерігають за стрілкою манометра: через витік палива в зазор між голкою 2 і розпилювачем 1 тиск палива падає. Чим більше зносилася пара голка - розпилювач, тим швидше падає тиск.

Показником герметичності служить час падіння тиску від 200 до 180 кг / см 2. У форсунок з новими розпилювачами воно становить 9-20 сек. Розпилювачі з часом падіння тиску менше 2-5 сек використовувати не слід. Якщо після промивання і притирання ущільнюючих конусів відновити нормальну герметичність не вдається, пару замінюють, так як під час роботи у такий форсунки сопловий отвір швидко закоксуется, що погіршить якість розпилювання.

Щоб визначити час падіння тиску від 200 до 180 кг / см 2. потрібен секундомір. Його включають в момент, коли стрілка манометра збігається з відміткою .шкали 200 кг / см 2. і зупиняють, коли стрілка манометра збігається з відміткою 180 кг / см2. Досвід повторюють не менше трьох разів і показник герметичності беруть середнім па досвід.

Регулювання тиску уприскування. Тиск уприскування перевіряють по тиску в момент початку підйому голки, так як в процесі упорскування тиск безперервно коливається і точно заміряти його простими засобами не представляється можливим.

Нормальний тиск на початку підйому голки для форсунок більшості тракторних дизелів одно 125 ± 5 кг / см 2. Для форсунки дизеля КДМ-100 це тиск одно 140 кг / см2. а дизеля Д-37М-170 кг / см 2.

На приладі КП-1609А тиск упорскування регулюють в такому порядку. Після перевірки герметичності форсунки вигвинчують регулювальний гвинт 7 (рис. 12) па 2-3 обороту і, вимкнувши манометр, нагнітають паливо зі швидкістю 80-100 хитань на хвилину до безперебійного його уприскування форсункою. Потім включають манометр і, продовжуючи повільно нагнітати паливо, щоб виключити вібрацію стрілки манометра, визначають тиск початку уприскування.

Якщо тиск не відповідає нормальному, то його встановлюють обертанням регулювального гвинта 7. При закручуванні гвинта тиск підвищується, при вивінчіваніі - знижується. Після закінчення регулювання контргайку регулювального гвинта затягують вщерть і ще 2-3 рази перевіряють результат регулювання. На закінчення встановлюють на місце ковпачок форсунки і затягують його до відмови.

Регулювання величини підйому голки розпилювача. Підйом голки розпилювача обмежують для того, щоб уникнути значної роздрібненості уприскування і запобігти інтенсивний знос пари розпилювач - голка. Крім того, зі зміною величини підйому голки змінюється пропускна здатність форсунки. Отже, зтой регулюванням встановлюють і продуктивність форсунки.

Нормальна величина підйому голки форсунки дизеля КДМ-100 - 0,20-0,25 мм, а інших - 0,35-0,40 мм.

Для регулювання величини підйому голки форсунки дизеля КДМ-100 служить обмежувальний гвинт 6 (рис. 12), ввернути в гвинт 7 для регулювання тиску уприскування і закріплений контргайкою 9. Величину підйому голки встановлюють кожен раз після регулювання тиску уприскування, так як перед цим гвинт відгвинчують на 3-4 обороту, щоб він не заважав. Порядок регулювання: після установки тиску уприскування обмежувальний гвинт загортають до упору, а потім відкручують на: U обороту. Це відповідає зазору між гвинтом і штангою в 0,25 мм при шате різьблення гвинта 1 мм. Від довільного провертання обмежувальний гвинт закріплюють контргайкою 9 і встановлюють на місце ковпачок 10 форсунки.

Форсунки інших дизель не обладнані пристроєм для регулювання величини підйому голки. Потрібний розмір підйому голки у них встановлюють при виготовленні. Однак при огляді деталей форсунки, наприклад при промиванні, треба звертати увагу на стан нижньої торцевої поверхні корпусу. Якщо на ній є кільцева канавка, що з'явилася в результаті вироблення від ударів голки про корпус, значить, підйом голки збільшився на глибину цієї канавки. Для відновлення нормальної величини підйому зношену поверхню треба притертися на плиті, застосовуючи ірітірочпую пасту ГОІ, до ліквідації кільцевої канавки.

Перевірка якості розпилу палива форсункою має важливе значення для нормального сумішоутворення і згоряння палива в циліндрах дизеля. Ця операція передбачає порівняння розпилу у перевіреній і нової форсунок. Розпилюють форсункою паливо повинне мати туманообразнимі стан і бути розподілено рівномірно по всьому конусу розпилу. Місцеві згущення туману, краплі і струменя палива неприпустимі, кінець уприскування повинен супроводжуватися чіткою відсіченням. Після впорскування на нижній поверхні розпилювача не повинно залишатися крапель палива. Їх поява свідчить про знос розпилювача і голки.

Якість розпилу перевіряють після регулювань на тиск початку уприскування і на нормальну величину підйому голки. Крім тиску уприскування і величини підйому голки, на якість розпилу впливає загальний технічний стан розпилювача і голки: засмолені паливних каналів і соплового отвору, знос соплового отвору і штифта, а також їх закоксовиваніє. Тому для відновлення необхідної якості розпилу, крім регулювань тиску уприскування і величини підйому голки, треба ретельно промити і прочистити форсунку. Зношену пару розпилювач - голка замінюють новою.

Перевірка кута конуса розпилу і кута відхилення його осі від осі форсунки. Ці показники характеризують якість розпилу і впливають на процес сумішоутворення і згоряння палива. Впорснути в камеру згоряння паливо повинне рівномірно заповнити весь обсяг камери для гарного перемішування з повітрям. Зменшений проти нормального кут конуса залишає частину камери незаповненою паливом, що погіршує сумішоутворення і веде до недовикористання частини кисню повітря, призначеного для згоряння палива. При збільшеному куті розпилу частина палива, потрапляючи на стінки камери, перетворюється в нагар і не бере участі в утворенні суміші. Двигун при цьому знижує потужність, погіршується його економічність.

Аналогічні явища відбуваються і в тому випадку, коли вісь конуса розпилу відхиляється від осі форсунки (бічний впорскування).

За технічним вимогам кут конуса розпилу для форсунки дизеля КДМ-100 повинен бути 15-20 °, а для форсунок більшості інших дизелів 25 °. Ось конуса розпилу повинна збігатися з віссю форсунки.

Причиною зміни зазначених величин можуть бути відкладення твердих частинок нагару (коксу) в сопловому отворі і на штифті форсунки, а також знос сопла і штифта. Нерідко причиною таких порушень є механічні пошкодження штифта і соплового отвору в результаті недбалого зберігання форсунок і поводження з ними.

Як показують досліди, зміна кута конуса розпилу на 10 ° і відхилення осі конуса від осі форсунки на 3-5 ° допустимі. Така форсунка ще придатна до роботи.

Якість розпилу перевіряють на приладі КП-1609А, на якому можна непрямим шляхом заміряти ці кути. Для цієї мети зручно застосувати шаблон, який представляє собою металевий диск з розміченими колами. Вводячи паливо на диск, можна визначити величину кутів по відбитку плями.

Таблиця 7: Залежність між діаметром відбитка на площині і кутом конуса розпилу

Діаметр відбитка, мм

Кут конуса розпилу, град.

Диск кладуть на площину під форсункою на місце знятого глушника 2 (рис. 11). Замість диска можна використовувати лист білого паперу. В обох випадках верхня площина диска або паперу повинні бути нижче сопла форсунки на 200 мм. У таблиці 7 дана приблизна залежність між діаметром відбитка на площині металевого диска або паперу і кутом конуса розпилу. Ці ж дані можна використовувати для розмітки шаблону.

У таблиці 8 дані нормальні і гранично допустимі значення кута конуса розпилу в залежності від діаметра відбитка.

Таблиця 8: Нормальні і допустимі значення кута конуса розпилу

кут конуса розпилу, град.

діаметр відбитка, мм

кут конуса розпилу, град.

діаметр відбитка, мм

До ДМ-100 ФШ-1,5х25

Відновлення нормального конуса розпилу, представляє значні труднощі. Необхідно ретельно очистити і промити розпилювач і голку. Іноді застосовують притиральні пасти ГОІ для часткового відновлення форми штифта голки, якщо штифт пошкоджений.

На розпилювачі запасних форсунок надягають дерев'яні ковпачки, що запобігають випадкові механічні пошкодження розпилювача і штифта голки, що може стати однією з причин порушення нормальної роботи форсунки.