Розглянемо чотирициліндровий двигун моделей М40 В16, М40 В18 і М42 В18. Перші дві моделі комплектуються підсистемою управління уприскуванням палива «Motronic» М 1.3 або М 1.7, третя модель, тільки «Motronic» М 1.7. Для недосвідченого автомобіліста напевно невідома різниця між «Motronic» М 1.3 і М 1.7, поясню. Підсистема управління уприскуванням палива КСУД (комплексна система управління двигуном) «Motronic» М 1.3 управляє уприскуванням палива і запаленням, отримуючи сигнали від потенціометра вимірювача повітря (витратомір), потенциометра холостого ходу, датчиків, вимикачів і контролера, єдиного для обох систем. Контролер (блок керування двигуном) є свого роду спеціалізованої мікро ЕОМ. Основна відмінність системи 1.7. від 1.3, полягає у відсутності рухомих частин в пристрої розподілу запалювання (трамблер) і використанні чотирьох вихідних каскадів запалювання, замість одного. Формування сигналу відбувається в момент проходження датчика положення в магнітному полі, встановленому на зубчастому шківі.

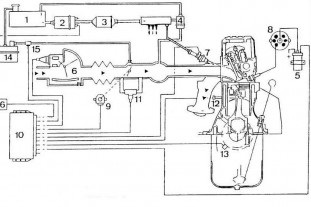

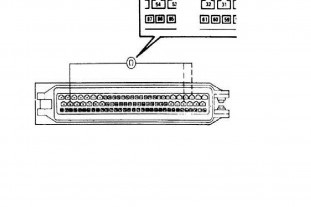

Рис.1. Конструктивна схема КСУД «Motronic»:

1 паливний бак; 2 - паливний насос; 3 - фільтр тонкого очищення; 4 - регулятор тиску палива; 5 - котушка запалювання системи М 1.3 (на М42 з системою М 1.7 встановлено 4 котушки); 6 - вимірювач витрати палива; 7 - форсунка; 8 - розподільник запалювання (тільки для М40 з системою М 1.3); 9 - датчик положення дросельної заслінки (вимикач з системою М 1.3, потенціометр з системою М 1.7); 10 - контролер; 11 - регулятор холостого ходу; 12 - датчик температури ОЖ; 13 - датчик оборотів; 14 - адсорбер; 15 -клапан вентиляції; 16 - реле включення паливного насоса.

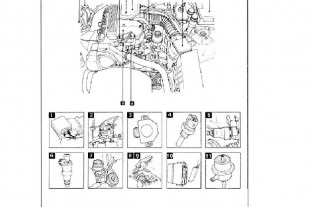

Мал. 2. Місце розташування елементів системи управління двигуном на автомобілі:

1 - вимірювач витрати повітря; 2 - корпус дросельної заслінки; 3 - датчик положення дросельної заслінки; 4 - датчик температури ОЖ; 5 - регулятор холостого ходу; 6 - форсунки; 7 - діагностична колодка; 8 - реле паливного насоса; 9 - реле упорскування палива; 10 - блок керування двигуном (контролер); 11 - регулятор тиску палива.

Несправності і способи їх діагностування.

У разі виникнення несправності в роботі двигуна, пошук проблеми слід починати з поширених причин, присутність яких можливо практично у всіх випадках. До таких причин належать:

-відсутність надійного контакту на клемах АКБ або з «масою» двигуна,

-герметичність повітряного тракту (відсутність розривів і підсосу повітря),

-погана пропускна спроможність фільтрів (паливний і повітряний).

При виникненні перебоїв в роботі двигуна, можна виробляти діагностику, згідно з переліком можливих несправностей, починаючи з першого пункту і по порядку, до останнього. Ця послідовність дає можливість перевірити і виключити найбільш поширені несправності, легко усуваються власником автомобіля в гаражних умовах. Більш складні несправності можна усунути на СТО, де для цього є більш досконале обладнання і кваліфікація фахівців.

1. Наявність маси двигуна і надійного контакту на клемах АКБ.

2. Герметичність повітряного тракту.

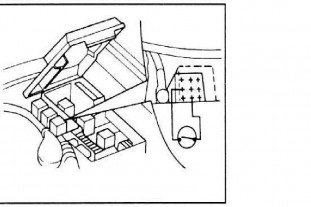

3. Цілісність плавких запобіжників, пускового реле, паливного насоса.

4. Пропускна здатність паливного і повітряного фільтрів.

5. Надійні контакти в з'єднаннях системи упорскування палива, електропроводка.

6. Датчик температури охолоджуючої рідини.

7. Регулятор холостого ходу.

8. Датчик концентрації кисню в відпрацьованих газах (при наявності в системі).

10. Регулятор тиску палива і продуктивність паливного насоса.

11. Вимірювач витрати повітря.

12. Дроссельная заслінка, її корпус, заїдання дросельної заслінки, її часткове відкриття, датчик положення заслінки.

13. Контролер, надійність контактів з'єднання на роз'ємі.

Залежно від конкретної ситуації, пошук несправності може проводитися не в такій послідовності, як вказано вище. У кожному конкретному випадку перевіряється конкретна послідовність.

Перевірка працездатності окремих елементів.

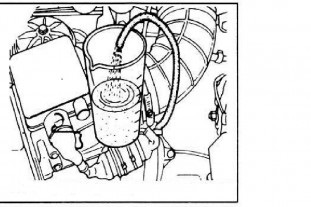

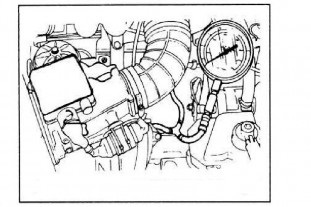

Для перевірки продуктивності паливного насоса необхідно від'єднати від регулятора тиску паливний шланг і опустити його кінець в ємність. Знявши кришку електронних блоків управління витягти реле включення паливного насоса. Клеми «87b» і «30» (номери клем вказані на колодці) замикають контакти +, запустивши таким чином паливний насос (при включеному запалюванні). Нормально працюючий насос наповнює в ємність 1,9 літра палива за 1 хвилину. У разі відхилення показника в меншу сторону, слід перевірити паливний фільтр і надходження палива в насос. Якщо паливо надходить нормально і не засмічений паливний фільтр, потрібна заміна паливного насоса.

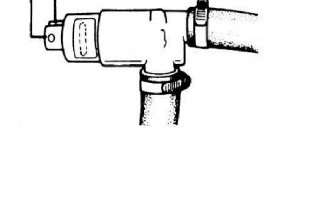

Мал. 3. Перевірка продуктивності паливного насоса. Рис.4. Контакти реле насоса.

Для перевірки тиску палива. від'єднуємо також паливний шланг від регулятора тиску і приєднуємо до отвору шланга і до вхідного патрубка регулятора манометр, зі шкалою від 0 до 5 кг / см 2. перетиснути зливний шланг круглогубцами, включаємо паливний насос як зазначено вище, замикаючи клеми «87b» і «30 ». Тиск, що створюється паливним насосом має бути в межах 2,8-4,2 кг / см 2. У разі показання тиску вище 4,5 кг / см 2. необхідно перевірити фільтр, топлівопроводи і їх з'єднання, при їх справності паливний насос вимагає заміни . Якщо тиск палива в діапазоні 3,2-4,5 кг / см 2. необхідно перевірити зливний шланг регулятора тиску (рис.6). Для цього необхідно від'єднати зливний шланг регулятора тиску, приєднавши до зливного патрубку шланг, опущений в ємність для палива і запустити паливний насос. При нормальному тиску необхідно перевірити зливний шланг (можливо він забитий), його з'єднання і провести перевірку регулятора тиску. У разі падіння тиску палива після зупинки паливного насоса, перетиснути шланг зливу палива, попередньо запустивши паливний насос. Якщо тиск не падає, можлива несправність зворотного клапана насоса. У такому випадку потрібна заміна паливного насоса, якщо зворотний клапан справний, необхідно перевірити регулятор тиску.

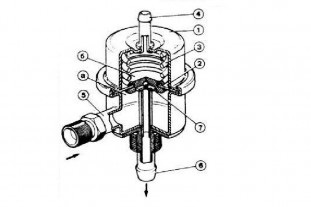

Для проверкірегулятора тиску палива. виробляємо підключення манометра як для перевірки тиску палива і, включивши насос, визначаємо тиск. Від'єднавши вакуумний шланг від регулятора тиску, приєднуємо до патрубку регулятора вакуумний насос і створюємо тиск розрідження 0,5 кг / см 2. При цьому тиск палива повинно знизитися на цю ж величину, в іншому випадку регулятор слід замінити (якщо тільки немає проблеми з вакуумної трубкою , її теж потрібно перевірити на відсутність тріщин і розривів).

1 - корпус; 2 - діафрагма; 3 - пружина; 4 - патрубок забору розрідження; 5 - патрубок підведення палива; 6 - зливний патрубок; 7 - клапан.

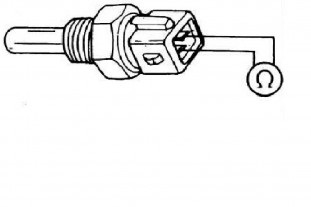

В силу особливості системи упорскування, істотний вплив на якісну роботу системи надає датчик температури охолоджуючої рідини. показання якого надходять в контролер (блок керування двигуном). У свою чергу, контролер регулює кількість палива, що впорскується в циліндр палива. Для перевірки датчика температури ОЖ потрібно омметр, невелика ємність з ОЖ і знятий з системи охолодження датчик. Приєднуємо омметр до висновків датчика як показано на малюнку і перевіряємо опір, занурюючи датчик в ОЖ. При температурі ОЖ 17-23 0 С опір повинен бути в межах 2,2-2,7 кОм, при 77-83 0 С -0,8-1,2 кОм. Якщо параметри опору не відповідають зазначеним, датчик вимагає заміни, тому що ремонту він не підлягає.

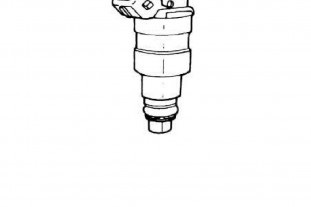

Найважливішу роль в роботі двигуна грають форсунки. від їх стану залежить робота двигуна, наявність або відсутність тяги двигуна, рівномірна робота всіх циліндрів і економія палива.

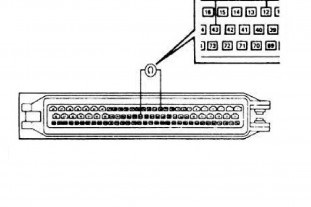

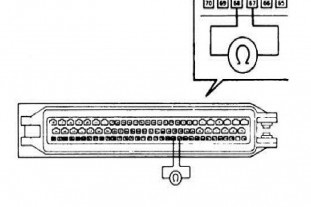

Для перевірки опору обмоток форсунок необхідно по черзі отсоединяя колодки від форсунок, приєднувати омметр до висновків форсунок. Опір на справній форсунки має перебувати в межах 15-17 Ом. Щоб перевірити групове опір всіх чотирьох форсунок, роз'єднуємо роз'єм контролера і перевіряємо опір на парах форсунок «3» і «54» (перша пара), «32» і «54» (друга пара) роз'єму контролера, при вимкненому запаленні. Опір на одній парі має відповідати 8+ 0,5 Ом.

При виявленні характерного показання омметра на окремій форсунки від нормативного, дана форсунка вимагає заміни. Відхилення показань омметра на парах форсунок вказує на наявність підвищеного опору ланцюга пари форсунок і необхідність перевірки даної ланцюга на наявність несправності і її подальшого усунення.

Для перевірки опору регулятора холостого ходу, від'єднуємо роз'єм регулятора і перевіряємо опір на висновках колодки регулятора. Опір в діапазоні показань 6-10 Ом є нормою. Поєднавши роз'єм регулятора і включивши запалювання, повинні почути звук спрацьовування клапана регулятора. Технічний стан регулятора перевіряється відсутністю заїдання при провертанні заслінки, в іншому випадку, регулятор необхідно замінити.

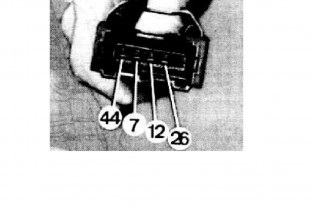

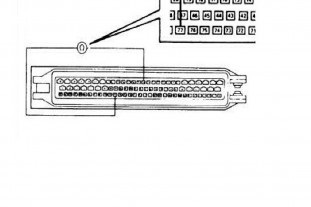

Щоб перевірити напруга живлення вимірювача витрати повітря. вимірюємо вольтметром напругу на отсоединенной клеми вимірювача, між «масою» і клемою «44», яке повинно перевищувати 9В.

«44», «7», «12» і «26» - номери штекерів в роз'ємі вимірника, відповідають номерам штекерів в роз'ємі контролера.

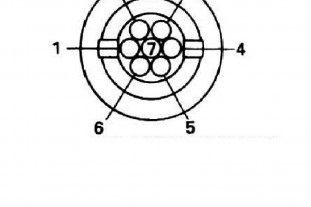

Якщо напруга не відповідає зазначеному значенню, необхідно перевірити реле включення паливного насоса і цілісність електричної мережі. Для перевірки технічного стану. від'єднуємо від вимірювача трубопровід підведення повітря, переміщаючи викруткою напірний диск вимірника, переконуємося у відсутності заїдань і торкань стінок корпусу. При наявності смолистих відкладень на внутрішніх стінках вимірювача, видаляємо їх розчинником. Далі виробляємо перевірку потенціометра вимірювача витрати повітря. Для цього підключаємо омметр до висновків «1» і «3» колодки вимірювача, опір в межах 50-600 Ом є нормальним. Діапазон опору на колодках «2» і «3» становить 8-2500 Ом.

Перевірку датчікаположенія дросельної заслінки виробляємо за допомогою омметра на роз'ємі контролера при вимкненому запаленні. Приєднавши омметр до висновків «12» і «43» сполучної колодки перевіряємо опір потенціометра датчика. При повністю закритій дросельної заслінки опір має перебувати в межах 1000+ 200 Ом. Опір при повністю відкритій дросельної заслінки - в межах 4000 + 800Ом.

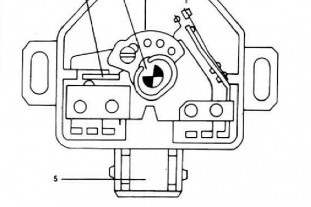

1 - контакт повного навантаження; 2 - рухливий контакт; 3 - вісь дросельної заслінки; 4 - контакт холостого ходу; 5 - колодка.

У разі необхідності, можна перевірити правильність работидатчіка температури повітря, що поступає. На колодці контроллера, висновки «14» і «77», відповідають саме йому і опір має перебувати в діапазоні 2,0-2,7 кОм при температурі навколишнього повітря 17-23 0 С. При підвищенні температури до 47-53 0 С опір має бути в межах 0,8-1,2 кОм.

Залишилося перевірити тільки датчик оборотів колінчастого вала. На роз'ємі контролера ці вимірювання проводяться на висновках «67» і «68» сполучної колодки контролера. Робочий опір по омметру має бути в межах 485-595 Ом.

Мабуть, це все основні способи перевірки окремих вузлів на автомобілі, які можна провести без звернення до сервісного центру, власними силами автолюбителя на чотирициліндрових двигунах М40 В16, М40 В18 і М42 В18.