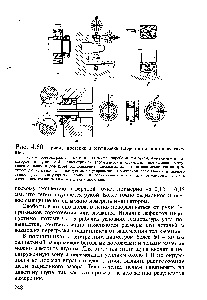

Мал. 4.60. Прийоми перевірки і регулювання зазорів в підшипниках кочення

Перевірка зазорів в підшипниках кочення здійснюється індикатором. Для цього внутрішнє кільце встановлюють на оправлення. До зовнішньому кільцю підводять вимірювальний штифт індикатора, а з протилежного боку прикладають силу, повністю вибирає люфт. Відхилення стрілки індикатора дасть величину радіального зазору. [C.137]

У підшипниках кочення не допускаються 1) тріщини або викришування металу на кільцях і тілах кочення, кольори мінливості в будь-якому місці підшипника 2) вибоїни і відбитки (лунки) на бігових доріжках кілець 3) лущення металу, лускаті відшарування 4) корозійні раковини. забоіни, ризики і вм'ятини на поверхні кочення. видимі неозброєним оком 5) надломи, наскрізні тріщини на сепараторі, відсутність або ослаблення заклепок сепаратора 6) забоіни і вм'ятини на сепараторі, що перешкоджають плавному обертанню підшипника 7) помітна на око і на дотик ступінчаста вироблення робочої поверхні кілець 8) осьової зазор більше 0,08 мм і радіальний зазор більше 0,1 мм 9) при перевірці на легкість обертання -різання металевий або деренчливий звук, а також помітне пригальмовування і заїдання. [C.241]

Контроль підшипників кочення включає огляд, перевірку на шум і легкість обертання, вимір осьового і радіального зазорів. вимір розмірів кілець. Діаметри кілець вимірюються лише у випадку зсуву обойм на валу або корпусі, а також при наявності слідів корозії, опіків і появі чорноти. [C.241]

Перевірка зазору між хвостовиком шпинделя і втулкою веретена Вироблення по діаметру конуса хвостовика шпинделя Перевірка вироблення в підшипниках кочення Визначення вібрації по верху шпинделя [c.250]

Викладені вище правила по установці підшипників кочення на валу і в корпусі, а також з перевірки якості збірки повністю відносяться і до конічні роликопідшипники. Величина зазору в них залежить від того, наскільки зовнішнє кільце буде надіто на ролики (рис. 222) при складанні. Радіальний зазор регулюють шляхом осьового зміщення зовнішнього кільця. торець якого впирається в кришку. Для цього з-під [c.266]

Відновлення посадкових місць під підшипники і шестерні, перевірка вала на прогин в разі неможливості ремонту - заміна вала Заміна підшипників кочення. подпшпніков ковзання (допускається зазор в підшипниках ковзання - 0,6-0,8 мм, початковий 0,15 0,2 мм) [c.195]

У підшипниках кочення не допускаються кольори мінливості, тріщини і викрошіванія металу на кільцях і тілах кочення, ослаблення сепаратора. У підшипниках кочення перевіряють радіальний і осьовий зазори. Зазори перевіряють також в різних пристроях. обмежують переміщення кілець в одному з напрямків. Так, при перевірці радіального зазору внутрішнє кільце підшипника закріплюють на плиті конусної шайбою. Переміщення зовнішнього кільця по плиті в межах зазору вимірюють індикатором. За величину радіального зазору підшипника приймають середнє арифметичне значення чотирьох вимірювань з поворотом одного кільця щодо іншого. Підшипники замінюють, якщо радіальний зазор перевищує 0,1 мм при внутрішньому діаметрі до 50 мм і 0,15 мм при внутрішньому діаметрі 50-100 мм. Досить часто на практиці в кулькових підшипниках вимірюють зазор при зміщенні кільця одночасно в радіальному і осьовому напрямках. Таке вимір виконують, прокочуючи в зазорі між кільцем і кулькою пластинки щупа. Норми вибракування підшипників при перевірці цим методом практично такі ж, як і при вибракуванню по радіальних зазорах. [C.52]

Поточний ремонт. Склад робіт технічного обслуговування. Шліфування їли заміна захисних гільз вала. Ремонт або заміна ущільнюючих кілець робочих коліс і корпусу. Перевірка стану бабітового залив підшипників ковзання, регулювання їх зазорів, дефектовка підшипників кочення. Перевірка ротора на биття і його статичне балансування. проточка і шліфовка кілець ущільнювачів робочих коліс. Ремонт або заміна деталей торцевих ущільнень. Розбирання, ревізія і при необхідності заміна сполучної муфти. Очищення і промивання масляних ємностей підшипників. Шліфування розвантажувального диска і його шайби. Огляд і відновлення резь- бових з'єднань насоса. Огляд і відновлення шийок, шпонкових кана- вок і резьб вала. Ремонт натискних втулок сальникових ущільнень. заме- на маслоотбойних і маслоз'ємних кілець, грундбукс. ліхтарних кілець настановних шпильок, центровочних штифтів. Центрування валів насоса і електродвигуна. Перевірка стану приймального клапана. Обкатка і випробування насоса в роботі. [C.59]

Електрообладнання. Частка з частковим розбиранням електромашин, апаратури управління. силової проводки і ланцюгів управління. Усунення дрібних несправностей в електродвигунах і електроапаратурі. Зачистка контактних поверхонь рухливих контактів електромашини з частковим розбиранням (промивка та продорожіваніе колектора, контактних кілець) апаратури управління. Заміна окремих щіток і щіткотримачів, силової проводки і ланцюгів управління. Зачистка всіх ковзних контактів у кінцевих вимикачів. контакторів, пускачів, контролерів, заміна зношених контактів, дрібний ремонт щіткового механізму електродвигуна з заміною ізнонтенних н yoток і прішліфовкой нових. Перевірка цілості і надійності заземлення за зовнішнім оглядом. Перевірка стану ізоляції електродвигунів і іншої електронної апаратури, вимір соп]) отівленія. Перевірка справності механізмів, що рухаються електроапаратури, дії кінцевих вимикачів і обмежувачів, огляд вимикають лінійок. Перевірка надійності кріплення електромашин, апаратури управління. стану силової підводки від розподільного пункту до механізму. Визначення зазору і ступеня зносу підшипників, ремонт вкладишів ковзають підшипників, заміна зношених підшипників кочення. [C.713]

Дивитися сторінки де згадується термін Перевірка зазорів в підшипниках кочення. [C.325] [c.220] Технологія ремонту хімічного обладнання (1981) - [c.47]