Тетяна Бертова, Директор з логістики стратегічної бізнес-одиниці «Мінеральна ізоляція» групи компаній «Техноніколь», Москва

- Як заощадити 100 млн рублів за рахунок маленьких поліпшень організації виробництва

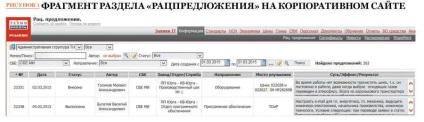

Кожен співробітник нашого підрозділу пропонує більше двох поліпшень організації виробництва в рік. Як правило, вони не вимагають великих витрат, але приносять відчутний економічний ефект. Всі пропозиції реєструються на внутрішньокорпоративному порталі. Будь-який співробітник може налаштувати автоінформатор і отримувати на свою пошту нові пропозиції колег (див. Рис. 1).

Більше третини поліпшень процесу виробництва припадає на виробничу, складську та транспортну логістику. Розповім про декілька ідеях, які вдалося швидко впровадити на всіх виробничих майданчиках, отримавши в підсумку високий економічний ефект.

Модернізація виробництва по кроках. Поради практиків

4 ідеї щодо поліпшення організації виробництва

1. Усунення втрат при транспортуванні. Співробітник з Заинск (Татарстан) запропонував прорубати в стіні складського приміщення отвір, щоб скоротити маршрут вилочного автонавантажувача, що перевозить готову продукцію (див. Рис. 2) .Тепер машинам не потрібно об'їжджати будинок, намотуючи кожен раз зайві 200 м. За зміну економиться 30 км шляху. Середній час роботи навантажувача скоротилося з 9,6 до 6,4 години в день (кількість одиниць техніки і робочих залишилося колишнім - три). Витрати на дизельне паливо знизилися на 1,1 млн руб. (З 3,4 до 2,3 млн руб.), А на оплату праці водіїв навантажувачів - з 1,1 до 0,7 млн руб. Економічний ефект склав 1,5 млн руб. в рік при одноразових витратах в 80 тис. руб.

2. Скорочення витрат на зайву обробку. Співробітник з Рязані запропонував використовувати багаторазову (зворотний) тару для складування одного з видів готової продукції. Раніше її розміщували на дерев'яних піддонах, упаковували в стрейч-плівку і відвозили на склад. Відвантажувати ж продукцію доводилося вручну - так можна було більше вмістити в машині. З'являлися непотрібні операції (треба було знімати плівку). Багаторазова тара дозволяла вмістити в два рази більше продукції, ніж один піддон. Це дало можливість підвозити до рампи вдвічі більше матеріалу за один раз і скоротити час на завантаження транспорту. Річний економічний ефект склав понад 3,2 млн руб. з урахуванням витрат на оборотну тару.

3. Підвищення ефективності використання складських площ. Комірник з Заинск запропонував розставляти піддони з готовою продукцією в осередках не горизонтально, а вертикально. Це дозволило вдвічі збільшити корисну площу зберігання і відмовитися від оренди додаткових складів, що для нас актуально в періоди накопичення запасів для вирівнювання виробництва від сезонних коливань попиту. Економічний ефект склав 0,4 млн руб. на рік.

4. Зниження витрат на прибирання снігу. Співробітники складського комплексу в Юрге придумали, як перетворити наш звичайний навантажувач в снігоприбиральну машину. Раніше ми тримали кілька тракторів тільки для того, щоб взимку було чим чистити територію від снігу. Наші співробітники запропонували зробити спеціальну насадку для звичайного вилочного навантажувача, тим самим перетворивши його в снігоприбиральну машину. Витрати на прибирання снігу скоротилися на 0,27 млн руб. на рік.

Незважаючи на те що реєструються на порталі поліпшення організації виробництва ми називаємо невеликими, отримана економія становить понад 100 млн руб. щорічно.

Читайте в найближчих номерах журналу "Генеральний Директор"