1. Початкове завдання;

2. Розрахунок розмірів вихідної заготовки з припуском на обрізку (стр.188)

Діаметр вихідної заготовки для витяжки з урахуванням припуску на обрізку нерівного краю визначають як:

,

де

3,4 Розрахунок зазору між матрицею і пуансоном. виконавчих розмірів вирубних матриці і пуансона і зусилля вирубки (стр.157-167);

Для операцій вирубки і пробивки зазор на обидві сторони визначають як:

При вирубці діаметр Дм дорівнює діаметру Дд одержуваної деталі. а діаметр пуансона

Існує певний діапазон розмірів між його мінімальним zminі zmахзначеніямі. В процесі експлуатації штампа зазор поступово збільшується. тому розрахунковий зазор приймається мінімальним.

Зазор між матрицею і пуансоном

1. Найменші початкові зазориявляются номінальними. Найбільші початкові зазори враховують збільшення іхза рахунок допусків на виготовлення пуансона і матриці.

2. При пробиванні отворів з гладкімістенкамі в матеріалі товщиною

до 5 ммзазори брати за нижньою межею, зазначеною в цій таблиці.

3. Для вирубки і пробивки мягкогоалюмінія товщиною до 5 мм зазори братьпо нижньої межі, а для вирубки і пробивки твердих матеріалів

(Σв >> 50 кгс / мм2) - по верхній межі, зазначеного в таблиці.

Встановлення напрямку зазору залежить від того. які розміри деталі (зовнішні або внутрішні) треба витримати При вирубці величина деталі визначається розміром матриці. і зазор призначається за рахунок зменшення розмірів пуансона При пробиванні отвору його розмір визначається пуансоном. тому розрахунковим розміром є розмір пуансона. а зазор призначається за рахунок збільшення розміру матриці.

Допуски на виготовлення круглих вирубних і пробивних пуансонів і матриць

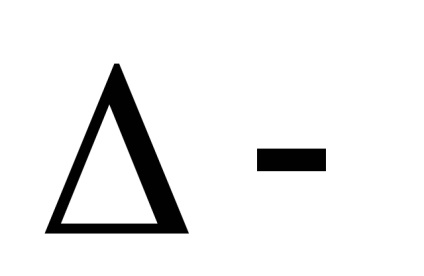

Розміри матриць і пуансонів визначаються за такими залежностями:

- при вирубці зовнішнього контуру:

;

.

- при пробиванні отворів:

;

.

ЗдесьDм, Dп, dм, dп- діаметри матриці і пуансона при вирубці і пробиванні відповідно; zmin- зазор між матрицею і пуансоном;

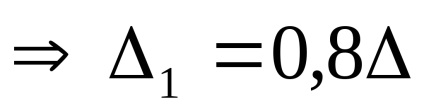

Припуск на знос інструменту

при

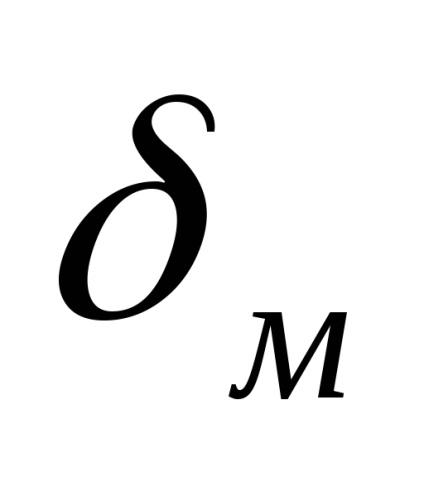

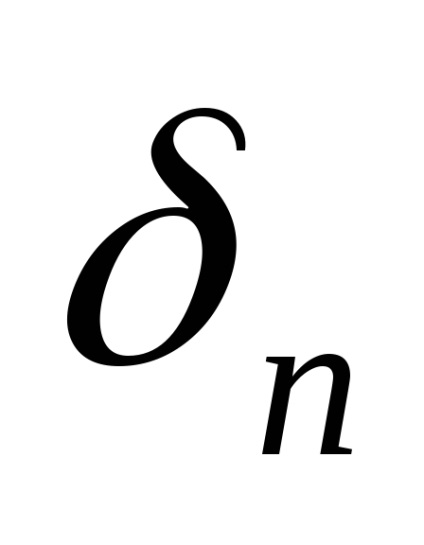

При вирубці деталі допуск на матрицю

При пробиванні отвору допуск на пуансон приймається по 7-му квалітету з посадкою по h6, а на матрицю - по Н7.

При роздільному виготовленні матриць і пуансонів сума абсолютних значень

Якщо при призначенні табличних допусків

При будь-якої технології виготовлення вирубних штампів необхідно щоб

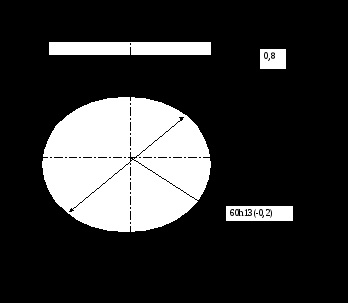

Мал. 4.8. Креслення деталі одержуваної вирубкою

Розрахуємо виконавчі розміри матриці і пуансона штампа.

Відповідно до креслення допуск на зовнішній діаметр становить

, тому

Значення зазорів між матрицею і пуансоном по таб.4.1:

Розміри робочих деталей штампу для вирубки деталей:

Допуски на виготовлення матриці і пуансона вибирають по таб.4.2 і 7-му квалітету точності:

тому s<мм. то

Остаточні робочі розміри матриці і пуансона:

де К = 1,3 ... 3 (коефіцієнт затуплення ріжучих крайок), L- периметр зрізу, τср = (0,6 ... 0,7) σв.

При вирубці і пробиванні пуансон щільно охоплюється металом. Для зняття металу з пуансона слід докласти зусилля

5. Карти розкрою за двома варіантами (однорядний розкрій і дворядний), розрахунок розмірів смуги і коефіцієнти використання матеріалу смуги і листа для кожного з варіантів (стр.198-211).

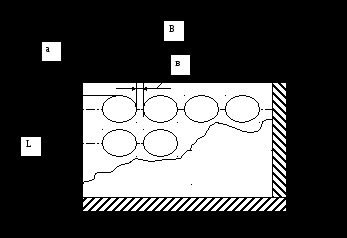

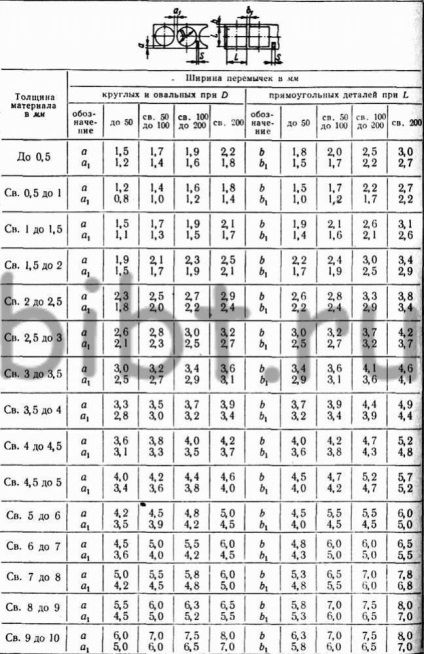

Величина перемичок між вирубують заготовками «в» - междетальная - і від краю заготовки до краю смуги (листа, рулону, стрічки) «а» - бічна (рис. 4.23) - залежать від форми і розмірів заготовки, товщини і марки штампувало матеріалу, виду розкрою і способу подачі смуги в штамп.

Ріс.4.23. Карта розкрою матеріалу.

Залежно від перерахованих факторів ширина перемички змінюється від 0,8 до 5,0 мм - при S <4,0 мм и от 3,1 до 9,0 мм - при S = (4…10) мм.

Перемичка «а», як правило, перевищує по величині перемичку «в» .Визначення перемичок проводиться за таблицями .4.8.

Таблиця 4.8.Велічіни перемичок.

При штампуванні деталей мають круглу форму КІМ1полоси можна визначити наступним чином:

КІМ1 = - при однорядном розкрої;

КІМ1 = - при двухрядном розкрої,

де D- діаметр деталі; а й в - розмір зовнішньої і внутрішньої перемичок.

Якщо смуга відрізається від листа. а лист розкроюється на смуги. то в загальному випадку загальний

де КІМ2- коефіцієнт використання листа при розкрої на смуги.

де

6. Розрахунок технологічних переходів для витяжки. ескізи одержуваних на кожному переході виробів і розрахунок зусилля витяжки (стор. / 183-190);

Це утворення полою деталі з плоскою або порожнистої заготовки.

Процес витяжки характеризується коефіцієнтом витяжки кi = di / Di-1. де diі Di-1 діаметри деталі і заготовки відповідно; i- номер операції витяжки.

Від правильності вибору коефіцієнта витяжки залежить якість витягається вироби та економічність процесу.

Рекомендовані значення коефіцієнтів витяжки наведені в таблиці 4.7.

Коефіцієнти витяжки циліндричних деталей без фланця.

При витяжці плоска заготовка 3 вдавлюється пуансоном 1 в отвір матриці 2 При цьому відбувається формоутворення вироби 4. Під фланці заготовки 5 при цьому виникають значні стискають напруги. які можуть викликати утворення складок. Для запобігання цьому застосовуються притиски.

Притиски застосовують у випадках коли,

D3-d1> 22 S. або коли S / D3 * 100<4,5(1-m ) .

Зусилля при витяжці в штампі з притиском визначається за формулою

де Р1 = n σв F1 - зусилля витяжки. а Р2 = Q * F2 - зусилля притиску;

n = 0,6 ... 1; F1- площа заготовки через яку передається зусилля витяжки;

F2 - площа контакту притиску; Q = (0,8 ... 2) Мпа - питоме зусилля притиску.

Зусилля витяжки залежить від механічних властивостей матеріалу і його товщини. розміру і форми витягається деталі.

На практиці зусилля витяжки циліндричних деталей з достатньою точністю можна визначити за формулою:

,

де d- середній діаметр витягнутої деталі; s- товщина заготовки;

7. Розрахунок виконавчих розмірів витяжних матриці і пуансона (привести ескізи); (Стор. 191-198)

При розрахунку виконавчих розмірів матриць і пуансонів для проміжних витяжок допуски на напівфабрикати слід приймати по Н15, h15, h14 -квалітетам.

Розташування полів допусків залежить від заданого кресленням розміру (Рис. 4.21).

Виконавчі розміри пуансонів і матриць на останній операції розраховуються в залежності від варіанту проставляння номінальних розмірів.

Заданий зовнішній розмір деталі з негативним допуском при сполученні полого вироби на зовнішній поверхні.

Тоді розмір матриці:

і розмір пуансона

.

При допуски на внутрішній розмір деталі

,

де

При розрахунку розмірів матриць і пуансонів для витяжки напівфабрикатів на проміжних операціях витяжки. значення слід приймати також як і для довільних розмірів Н14, h14 або Н15і h15.

Допуски на виготовлення витяжних пуансонів і матриць для витяжки.

Товщина матеріалу, мм

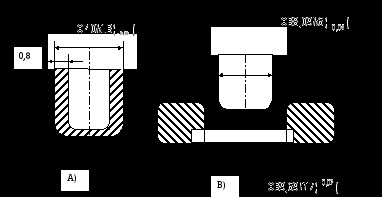

Мал. 4.22. Креслення деталі (А) і виконавчі розміри інструменту (В).

На кресленні деталі заданий зовнішній діаметр. Тому розрахунок розмірів матриці і пуансона проводиться за першим варіантом.

Величина зазору між матрицею і пуансоном визначається для 13 квалітету точності штампувало деталі:

і по таблиці 4.4