Існують різні види механічної обробки: точіння, фрезерування, свердління, стругання і т. Д. Не дивлячись на конструкційні відмінності верстатів і особливості технологій, керуючі програми для фрезерних, токарних, електроерозійних, деревообробних та інших верстатів з ЧПУ створюються за одним принципом. У цій книзі основна увага буде приділена програмуванню фрезерної обробки. Освоївши цю різнобічну технологію, імовірність неї все, ви самостійно розберетеся і з програмуванням інших видів обробки. Згадаймо деякі елементи теорії фрезерування, які вам обов'язково знадобляться при створенні керуючих програм і роботі на верстаті.

Мал. 2.1. Процес формування кишені

Процес фрезерування полягає в тому, що зрізає з заготовки зайвого шару матеріалу для отримання деталі необхідної форми, розмірів і шорсткості про- працювати поверхонь. При цьому на верстаті здійснюється переміщення інструменту (фрези) щодо заготівлі або, як в нашому випадку (для верстата на рис. 1.4-1.5), переміщення заготовки щодо інструменту.

Для здійснення процесу різання необхідно мати два руху - головне і рух подачі. При фрезеруванні головним рухом є враще- ня інструменту, а рухом подачі - поступальний рух заготовки. У процесі різання відбувається утворення нових поверхонь шляхом деформування і відділення поверхневих шарів з утворенням стружки.

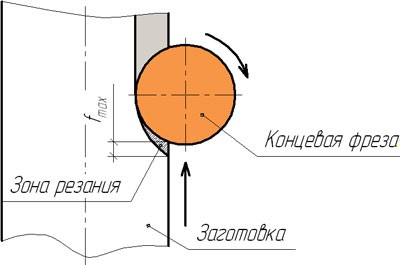

При обробці розрізняють зустрічне і попутне фрезерування. Попутне фрезерування, або фрезерування по подачі, - спосіб, при якому напрямку руху заготовки і вектора швидкості різання співпадають. При цьому товщина стружки на вході зуба в різання максимальна і зменшується до нульового значення на виході. При попутному фрезеруванні умови входу пластини в різання більш сприятливі. Вдається уникнути високих температур в зоні різання і мінімізувати схильність матеріалу заготовки до зміцнення. Велика товщина стружки є в даному випадку перевагою. Сили різання притискають заготовку до столу верстата, а пластини - в гнізда корпусу, сприяючи їх надійному кріпленню. Попутне фрезерування є кращим за умови, що жорсткість обладнання, кріплення і сам оброблюваний матеріал дозволяють застосовувати даний метод.

Мал. 2.2. попутне фрезерування

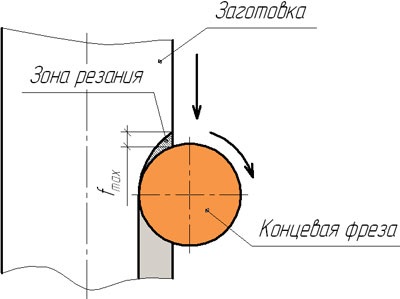

Зустрічне фрезерування, яке іноді називають традиційним, спостерігається, коли швидкості різання і рух подачі заготовки спрямовані в протилежні сторони. При врізання товщина стружки дорівнює нулю, на виході - максимальна. У разі зустрічного фрезерування, коли пластина починає роботу зі стружкою нульової товщини, виникають високі сили тертя, шкребки фрезу і заготовку один від одного. У початковий момент врізання зуба процес різання більше нагадує вигладжування, з супутніми йому високими тим температур і підвищеним тертям. Найчастіше це загрожує небажаним зміцненням поверхневого шару деталі. На виході з-за великої товщини стружки в результаті раптової розвантаження зуби фрези відчувають динамічний удар, що приводить до викришування і значного зниження стійкості.

Мал. 2.3. зустрічне фрезерування

В процесі фрезерування стружка налипає на ріжучу кромку і перешкоджає її роботі в наступний момент врізання. При зустрічному фрезеруванні це може привести до заклинювання стружки між пластиною і заготівлею і, зі відповідально, до пошкодження пластини. Попутне фрезерування дозволяє уникнути подібних ситуацій. На сучасних верстатах з ЧПУ, які мають високу жорсткість, вібростійкою і у яких відсутні люфти в сполученні ходовий гвинт-гайка, застосовується в основному попутне фрезерування.

Припуск - шар матеріалу заготовки, який необхідно видалити при обробці. Припуск можна видалити в залежності від його величини за один або не- скільки проходів фрези.

Прийнято розрізняти чорнове і чистове фрезерування. При чорновому фрезеруванні обробку проводять з максимально допустимими режимами різання для вибірки найбільшого обсягу матеріалу за мінімальний час. При цьому, як правило, залишають невеликий припуск для наступної чистової обробки. Чистове фрезерування використовується для отримання деталей з остаточними розмірами і високою якістю поверхонь.