Молоткові млини (ММ) в промисловості будівельних матеріалів застосовуються для грубого помелу та одночасної сушки матеріалів з межею міцності на стиск менше 150 МПа і вологістю не більше 24% - крейда, гіпс, глина, азбест, вугілля і т. П.

Помел в ММ здійснюється за рахунок ударів по шматках матеріалу, що подрібнюється бив або молотків, шарнірно підвішених на бистровращающейся (80-50 м / с) роторі, за рахунок удару шматків про футеровку, зіткнення одна об одну.

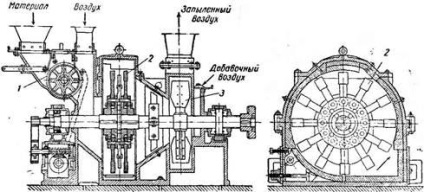

Мал. 2. Молоткова млин (дробарка) з пневматичним видаленням подрібненого матеріалу:

1-живильник; 2-млин; 3-вентилятор.

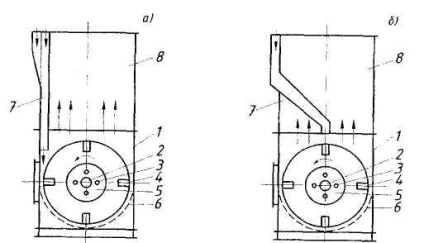

Залежно від напрямку подачі матеріалу і сушильного агента ММ поділяються на тангенціальні і радіальні (рис. 3.45). У тангенціальних млинах подрібнюється матеріал і сушильний агент подаються уздовж осі по дотичній до окружності ротора - тангенциально (рис. 3.45, а).

У радіальних ММ матеріал і сушильний агент подаються уздовж ротора (рис. 3.45, б) - радіально.

Процес подрібнення в ММ здійснюється наступним чином. При включенні приводу шарнірно підвішені молотки 4 (рис. 3.45) під дією відцентрової сили займають положення, зображене на рис. 3.45, по тічці 7 шматки матеріалу, що подрібнюється розміром 20-40 мм подаються разом з сушильним агентом в робочу камеру млина, де потрапляють під вплив молотків 4. Шматки розпадаються на розлітаються частини, які вдаряються об футеровку і одна об одну, відлітають і знову вдаряються об молотки. Далі подрібнюється матеріал надходить в зазор між гратами 6 і торцями молотків 4, де відбувається подрібнення матеріалу інтенсивним стиранням. Потім подрібнений матеріал викидається молотками в прохід 8 і дрібні частинки направляються в сепаратор (прохідний або інерційний), великі частки матеріалу падають на обертовий ротор і далі разом з вихідним матеріалом цикл повторюється. При цьому одночасно з помелом здійснюється сушка матеріалу, що подрібнюється повітрям, нагрітим до температури 300-450 ° С.

Тонкість помелу матеріалу регулюється кількістю молотків, частотою обертання ротора, зазором між гратами і торцями молотків, а також зазором між молотками і відбійним брусом.

Мал. 3.45. Схеми молоткових млинів:

а) тангенціальна; б) радіальна; 1 - корпус; 2 - вал ротора; 3 - шарнірні пальці; 4 - молотки; 5 - диски; б - решітка; 7 -течка; 8 - газохід.

Ефективність роботи ММ характеризується трьома основними показниками - продуктивністю Q, споживаної потужністю N, тонкістю помелу R.

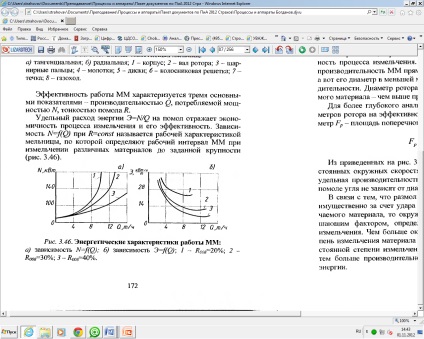

Питома витрата енергії 3 = N / Q на помел відображає економічність процесу подрібнення і його ефективність. Зависи-ність N

f (Q) при R = const називається робочої характеристикою млини, по якій визначають робочий інтервал ММ при подрібненні різних матеріалів до заданої крупності (рис. 3.46).

Мал. 3.46. Енергетичні характеристики роботи ММ:

а) залежність N = f (Q); б) залежність Е = f (Q); 1 - R008 = 20%; 2 - R008 = 30%; 3 - R008 = 40%.

З графіків, представлених на рис. 3.46, слід, що зі збільшенням тонкості помелу продуктивність млина знижується, а споживана потужність приводу зростає; зі збільшенням продуктивності при будь тонкощі помелу питома витрата енергії знижується; зі збільшенням тонкості помелу при постійній продуктивності питома витрата енергії зростає.

На ефективність процесу подрібнення в ММ істотний вплив роблять параметри ротора: його діаметр і довжина. Зі збільшенням діаметра ротора при постійній частоті обертаючись-ня змінюється окружна швидкість бив (молотків), внаслідок чого зростає відцентрова сила і, як правило, ефективність процесу подрібнення. В даний час вважають, що продуктивність ММ прямо пропорційна довжині ротора, а ось його діаметр в меншій мірі впливає на зміну продуктивності. Діаметр ротора залежить від міцності матеріалу, що подрібнюється - чим вище міцність, тим більше діаметр.

У зв'язку з тим, що розмелювання матеріалу в ММ відбувається переважно за рахунок удару бив (молотків) по шматках матеріалу, що подрібнюється, то окружна швидкість ротора є вирішальним фактором, що визначає інтенсивність процесу подрібнення. Чим більше окружна швидкість, тим більше ступінь подрібнення матеріалу за одиничний цикл удару; при постійній ступеня подрібнення, чим вище окружна швидкість, тим більше продуктивність і менше питома витрата енергії.

Кількість бив (молотків) на роторі також впливає на показники роботи ММ. Встановлено, що продуктивність ММ залежить від кількості бив в ряду по колу ротора в ступеня 0,25. Для оцінки впливу кількості бив встановлений параметр mм = z / х, де z - загальна кількість бив на роторі, шт .; х - кількість рядів бив по довжині ротора, шт.

В ході експлуатації різних типорозмірів ММ встановлено раціональне кількість бив в одному ряду, воно становить: мінімум 6, максимум 12.

Питома витрата енергії на помел одного і того ж матеріалу у тангенціальних млинів на 12-15% нижче, ніж у радіальних. Це пояснюється кращими умовами вентиляції робочої камери. Тому при виборі типу млини необхідно віддавати перевагу тангенціальним ММ.

Найбільш ефективно процес подрібнення здійснюється, якщо била мають гострі кромки. Причому цей ефект проявляється в більшій мірі при великих зазорах, більше 20 мм.

У серійному виробництві млинах встановлений зазор 25-30 мм. Це пояснюється необхідністю запобігання аварії при попаданні в робочу камеру недробімого матеріалу (металу).

Раціональним вважають такий процес помелу в ММ, при якому вихідний матеріал і теплової агент подаються тангенціально, а крупка з сепаратора повертається на домол радіально на обертовий ротор.

Вентиляція, тобто кількість повітря, просасивается через робочу камеру млина, його швидкість має великий вплив на тонкість помелу матеріалу, питома витрата енергії і продуктивність ММ. Як вентиляційної характеристики ММ прийнята швидкість аеросуміші, віднесена до поперечного перерізу ротора млини

де # 977; а - швидкість аеросуміші, м / с; Qв - витрата сушильного агента, м 3 / с.

Найбільший вплив на вентиляційні характеристики ММ надають кількість бив в ряду ротора і радіальний зазор. Так, при збільшенні кількості бив в ряду з 2 до 12 за інших рівних умов обсяг вентиляційного повітря зростає в 2,3 рази. Зміна радіального зазору в меншій мірі впливає на величину обсягу вентиляційного повітря. Так, наприклад, збільшення радіального зазору в 2 рази з 4 до 8 мм збільшує обсяг вентиляційного повітря на 25%.

Крім цього, на створюваний млином натиск повітря значний вплив мають схема розташування бив на роторі, кут нахилу бив і зазор між ними. За інших рівних умов розташування бив в шаховому порядку знижує напір до 25%. Зменшення зазору між біламі в рядах і торцевими стінками робочої камери підвищує вентиляційні характеристики ММ. Так, наприклад, при сумарному зменшенні зазорів в ряду між біламі з 35 до 15 мм натиск повітря, створюваний ротором, збільшується на 25%.

Зміна нахилу бив з + 20 ° (нахилені по ходу обертання ротора) до -20 ° (нахилені назад) знижує створюваний натиск на 22%.

Збільшення окружної швидкості ротора до 15% призводить до деякого збільшення споживаної потужності приводу, однак подрібнення в ММ при цьому відбувається значно ефективніше, а готовий продукт має більш рівномірний зерновий склад.

Крупність вихідного матеріалу робить істотний вплив не тільки на технологічні та енергетичні параметри роботи ММ, але і на експлуатаційну надійність робочих органів млина.