Подача шихти на колошником

Розроблено і в даний: час застосовуються: два способи подачі шихтових матеріалів на колошником доменної печі к. Її завантажувального пристрою - скіпової і конвеєрний. Висота підйому матеріалів для великих печей досягає 70-80 м.

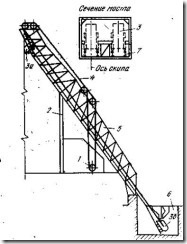

Скиповий підйомник. Основними елементами скіпового підйомника (рис. 3.3) є похилий міст 5, два переміщаються по мосту скіпа 3, Скіпова лебідка 1 і система канатів 4 і блоків; для підвіски і переміщення скіпів. Похилий міст являє собою зварену просторову металоконструкцію, всередині якої прокладені два рейкових шляхи 7, по; яким рухаються скіпи. Кут. нахилу моста до горизонту становить 47-54 °, а на ділянці у скіпової ями 6 досягає 60 °. Похилий міст має дві опори - фундамент у скіпової ями і колону 2 (пілон), що спирається на фундамент доменної печі.

Скіп (рис. 3.4) складається з кузова 3, передніх 1 і задніх 5 скатів (коліс) і упряжного пристрою. Кузов зварений із сталевих листів, має відкритий передній торець і закруглене дно. Упряжное пристрій двома поздовжніми тягами 2, пов'язаними поперечної траверсою 6, кріпиться до цапф 4 кузова, до траверсі прикріплені балансири 7, а до них тяги 9, до яких через блоки 10 кріплять два каната, що йдуть до скіпової лебідці. Балансири 7 і тяга 8 служать для вирівнювання натягу канатів. Наближено місткість скіпа Vск = 0,0065V, де V - об'єм печі. Випускають скіпи місткістю 4,5; 8; 10; 13,5 і 20 м 3.

Мал. 3.3. Схема скіпового підйомника

Переміщення скіпів забезпечує Скіпова лебідка 1, що розміщується в машинному залі під похилим мостом. Вантажопідйомність скіпових лебідок зростає при зростанні обсягу печі і скіпа і для печей об'ємом 1033-3200 м 3 становить 15-39 т. Ськипи з'єднують канатами з барабаном скіпової лебідки таким чином, що забезпечується урівноваження скіпів; при русі навантаженого матеріалами скіпа вгору порожній скіп опускається вниз, в скіпову яму.

Завантаження матеріалів у скіп 3б відбувається в скіповій ямі 6, розвантаження - на колошнике в прийомну лійку засипного апарату шляхом перекидання (нахилу) скіпа. 3а. Перекидання скіпа відбувається внаслідок того, що передні скати скіпа рухаються по, рейках, що загинається донизу, а задні переходять на більш широку колію, загинаються догори. Час підйому (опускання) скіпа зазвичай становить 35-45 с, швидкість руху по мосту сягає 3-4 м / с.

Конвеєрний підйомник. Матеріали на колошником печі від бункерної естакади подають за допомогою одного похилого стрічкового конвеєра, що розміщується в закритому похилій галереї. Кут нахилу конвеєра до горизонталі роблять невеликим щоб виключити ковзання і скочування насипного вантажу по стрічці під дією сили тяжіння. При транспортуванні агломерату цей кут не повинен перевищувати 12 °; зазвичай кут нахилу конвеєра до горизонту роблять в межах 10-11 °. Малий кут нахилу обумовлює велику довжину конвеєра, яка становить 250-500 м. У конвеєрах колошникових підйомників застосовують гумовотросові стрічки з теплостійкою гуми, ширина стрічки становить 1,2-2,0 м. Швидкість руху, стрічки зазвичай становить 2,0 м / с .

Конвеєр працює безперервно, а транспортуються матеріали розташовуються на ньому окремими порціями з певними інтервалами, величина яких залежить від режиму роботи завантажувального пристрою печі і необхідної інтенсивності завантаження, обумовленими заданої програми. Зазвичай управління режимом подачі матеріалів автоматизовано. Важливим технологічним перевагою системи є можливість подачі в одній порції агломерату, окатишів і добавок шляхом пошарової їх укладання на стрічці при її русі під подають бункерами. Матеріали можна подавати в таких співвідношеннях і послідовності, які потрібні для гнучкого управління роботою доменної печі.

Велика довжина конвеєра вимагає зміни планування доменного цеху - бункерну естакаду необхідно розташовувати на відстані від печі, а не поруч, як у випадку застосування: скіпового підйомника. Конвеєрна система подачі матеріалів на колошником викликає також необхідність застосування 'засипних апаратів нової конструкції, що відрізняються від широко застосовуються двоконусних апаратів з обертовим розподільником. Ці апарати повинні мати не менше двох спеціальних воронок-бункерів для прийому подаються конвеєром матеріалів.

На рис. 3.5 показаний загальний вигляд одного з конвеєрних колошникових підйомів. Похила галерея, в якій розміщений конвеєр, змонтована на кількох опорах. Матеріали з конвеєрної стрічки надходять в приймальну воронку 6 завантажувального пристрою печі. Натягач стрічки в цьому підйомнику виконано у вигляді вантажу.

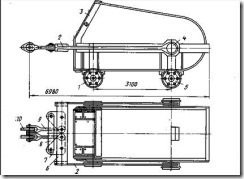

На рис. 3.6 показана схема конвеєрного підйомника печі об'ємом 5000 м 3 Криворізького металургійного комбінату. Конвеєр включає стрічку 4; приводную станцію 7; хвостовий барабан 8 на натяжна візку 9; натяжну станцію 14; головний барабан 1, розвантажує матеріали в прийомну лійку 2 завантажувального апарату; відхиляють барабани 3 і систему роликів, що підтримують стрічку (на схемі не показана). Гумотросового стрічка шириною 2 м розміщена в похилій галереї круглого перетину діаметром 6 м; кут нахилу стрічки становить 10 0 30 ', швидкість її руху 2,0 м / с. Розривне зусилля стрічки становить 8 МН, що відповідає запасу міцності, який дорівнює 10. Робоча (навантажена) гілка стрічки спирається на трехроліковие жолобчасті опори, розташовані з кроком 1,2 м; неодружена галузь - на двухроліковие опори з кроком 3 м.

Мал. 3.5. Конвеєрний колошниковим підйомник з вантажним натяжним пристроєм: 1 - бункерна естакада; 2 -галерея стрічкового конвеєра; 3 контрвантаж для натягу стрічки; 4 натяжна вал; 5 -опори; 6 - завантажувальний пристрій; 7 - доменна піч

Матеріали завантажують на стрічку в бункерній естакаді окремими порціями об'ємом до 37,5 м 3 з мінімальними інтервалами між ними 17 с (

35 м довжини стрічки), що обумовлено тривалістю спрацьовування механізмів, напрямних матеріали в один або інший бункер завантажувального пристрою лікуй.

Приводная станція містить два барабана 5 і 6, огинає стрічкою по S-образної схемою. Кожен барабан обертають двома приводами (барабан 5 від двигунів потужністю по 800, барабан 6 по 500 кВт). Натяжна станція забезпечує за рахунок вантажу 16 постійний натяг стрічки, запобігаючи її провисання між опорними роликами. Вантаж через канат 15 і систему блоків 10, 11 і 12 впливає на натяжну візок 9, викликаючи її переміщення в разі подовження або укорочення стрічки; можливий хід візка дорівнює 8 м. Наявність лебідки 13 дозволяє скоротити хід вантажу 16. У разі досягнення вантажем граничних верхнього або нижнього положень включають лебідку, намотуючи на її барабан канат 15 або змотуючи його, і повертають вантаж в нормальне установче положення.

Мал. 3.6 Схема конвеєрного колошникового підйомника печі об'ємом 5000 м 3

Загальна характеристика колошникових підйомів. Все будувалося до недавнього часу доменні печі обладнані скіповими підйомниками шихти на вищий. Конвеєрну систему подачі почали застосовувати в останні роки на нових доменних печах великий обсяг. Основною причиною, що обумовило застосування конвеєрної подачі, було те, що скіпові підйомники не забезпечують необхідний темп завантаження печей великої продуктивності. Переваги конвеєрної системи підйому в порівнянні з скіпової складаються в значно більшої продуктивності, що досягає 30000 т матеріалів на добу і більше; зниженні на 15-20% питомих капітальних витрат на спорудження колошникового підйому і експлуатаційних витрат; створення єдиної системи подачі шихти на колошником безперервним транспортом з повною її автоматизацією; полегшенні будівництва доменної печі, так як піч і конвеєрний підйомник є незалежними спорудами; відсутності необхідності в спорудженні скіпової ями (все обладнання знаходиться на поверхні, що полегшує обслуговування); звільнення території біля печі для розміщення інших агрегатів (наприклад, установок пріпечной грануляції); більшому в кілька разів терміні служби стрічки конвеєра, ніж скіпових канатів; можливості подачі в одній порції декількох матеріалів шляхом їх пошарової укладання на стрічці.

З урахуванням викладеного для знову споруджуваних доменних печей великого об'єму рекомендується застосування конвеєрного колошникового підйому.