ГОУ ВПО "Самарський Державний

Медичний Університет Росздрава "

Кафедра фармацевтичної технології

Реферат по біотехнології

Промислові біотеактори (види, схеми, принцип роботи, переваги, недоліки)

студентка 6 курсу 64 групи

Степанова Світлана Олексіївна

зав. кафедрою фармацевтичної технології, доктор фармацевтичних наук, професор Первушкін С.В.

1. Загальна характеристика біореакторів

2. Типи біореакторів

3. Стерилізація і очищення повітря від мікроорганізмів

Промислове виробництво біопрепаратів являє собою складний комплекс взаємопов'язаних фізичних, хімічних, біофізичних, біохімічних, фізико-хімічних процесів і передбачає використання великої кількості різнотипного обладнання, яке пов'язане між собою матеріальними, енергетичними потоками, що утворюють технологічні лінії.

Біореактори (ферментери) складають основу біотехнологічного виробництва.

Маса апаратів, що використовуються, наприклад, в мікробної біотехнології, різна, і вимоги тут визначаються здебільшого економічними міркуваннями. Стосовно до ферментерами розрізняють наступні типи їх: лабораторні місткістю 0,5-100 л, пілотні ємністю 100л-10 м3, промислові ємністю 10-100 м3 і більше.

При масштабуванні домагаються відповідності найважливіших характеристик процесу, а не збереження принципу конструкції.

Що застосовується в біотехнології обладнання повинен вносити певну частку естетичності в інтер'єр цеху або відділення. В ході його експлуатації і поза її обладнання повинно бути легко доступним, що містяться і що функціонує в певних рамках вимог гігієни і санітарії.

У разі заміни будь-яких частин або деталей в апараті, мастила і чищення вузлів при поточному ремонті, і т. Д. Забруднення не повинні потрапляти всередину біореакторів, в матеріальні потокові комунікаційні лінії, в кінцеві продукти.

Основним апаратурним елементом біотехнологічного процесу є біореактор - ферментер. Біореактори призначені для культивування мікроорганізмів, накопичення біомаси, синтезу цільового продукту.

Біореактори виготовляють з високолігірованних марок сталі, іноді з титану. Внутрішня поверхня біореактора повинна бути відполірована.

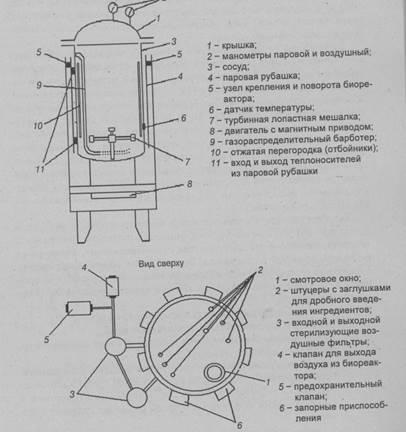

Типові ферментери є вертикальними ємності різної місткості (малі - від 1 до 10 л, великотоннажні - понад 1000 л) з мінімальним числом штуцерів і передавальних пристроїв. У биореакторах повинні бути забезпечені оптимальні гідродинамічні і массообменниє умови (рис. 1).

Ферментери забезпечені паровою сорочкою, мішалками, барботерами, стерилізують повітряними фільтрами, відбійниками, що забезпечують необхідні температурний, газовий режим, гидродинамическую обстановку в біореакторі (тобто процеси масо-і теплообміну).

У биореакторах є пробоотборники для відбору проб культуральної рідини в процесі біосинтезу. Можуть бути й інші конструктивні особливості, що враховують специфіку біотехнологічеекого процесу. Робота окремих вузлів контролюється вимірювальними приладами, що фіксують як параметри технологічного процесу, так і окремі фізико-хімічні показники культивування (температуру стерилізації та культивування, швидкість обертання мішалки, тиск, витрата повітря або газів на аерацію, ціноутворення, рН, еН, рО2. РСО2 середовища ).

Тип біореактора, чистота обробки внутрішніх стінок апарату і окремих його вузлів, ємність, коефіцієнт заповнення, поверхня тепловіддачі, спосіб відведення тепла, тип перемішують, аеруючими пристроїв, арматура і запірні пристрої, спосіб пеногашения, - далеко не повний перелік окремих елементів, які, в окремо і у взаємозв'язку, впливають на процес культивування мікроорганізмів і клітин.

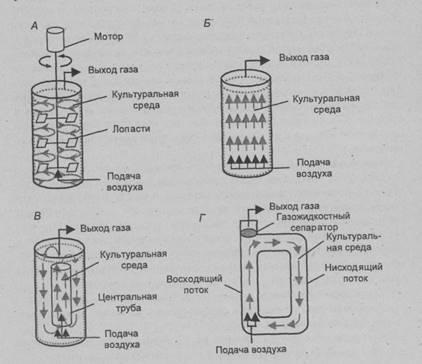

Біореактори поділяють на три основні групи (рис. 2):

1) реактори з механічним перемішуванням;

2) барботажні колони, через які для перемішування вмісту пропускають повітря;

3) ерліфтниереактори з внутрішньої або зовнішньої циркуляцією;

Перемішування і циркуляція культурального середовища в них забезпечується потоком повітря, за рахунок якого між верхнім і нижнім шарами культурального середовища виникає градієнт щільності.

Біореактори першого типу використовують найчастіше, так як вони дозволяють легко змінювати технологічні умови та ефективно доставляти до зростаючим клітинам повітря, що визначає характер розвитку мікроорганізмів і їх біосинтетичну активність. У таких реакторах повітря подають в культуральне середовище під тиском через розпилювач - кільце з безліччю маленьких отворів. При цьому утворюються дрібні бульбашки повітря і за рахунок механічного перемішування забезпечується їх рівномірний розподіл. Для цієї ж мети використовують мішалки - одну або кілька.

Мішалки, розбиваючи великі бульбашки повітря, розносять їх по всьому реактору і збільшують час перебування в культуральному середовищі. Ефективність розподілу повітря залежить від типу мішалки, числа обертів, фізико-хімічних властивостей середовища.

При інтенсивному перемішуванні культурального середовища відбувається її вспенивание, тому робочий об'єм біореактора не перевищує 70% загального обсягу. Вільний простір над поверхнею розчину використовується як буферну, де накопичується піна, і таким чином запобігає втрата культуральної рідини. У пінливою рідини умови аерації краще, ніж в щільних розчинах (за умови безперервного перемішування і циркуляції шару піни, тобто при виключенні знаходження мікроорганізмів поза культуральної рідини). Разом з тим вспенивание може привести до перезволоження фільтрів в отворах, через які повітря виходить з біореактора, зменшення потоку повітря і до потрапляння в ферментер сторонніх мікроорганізмів.

Конструктивні особливості барботажних колон і ерліфтних біореакторів дають цим типам ферментеров деякі переваги перед реакторами з механічним перемішуванням. Барботажние колони економічніші, так як перемішування в них відбувається висхідними потоками повітря рівномірно по всьому об'єму. Відсутність механічної мішалки виключає один із шляхів проникнення в біореактор сторонніх мікроорганізмів. У барботажних биореакторах не виникає сильних гідродинамічних збурень (зрушень шарів рідини культурального середовища відносно один одного).

Зменшення зсувних факторів важливо з наступних причин:

1. клітини рекомбінантних мікроорганізмів менш міцні, ніж нетрансформовані;

2. клітина відповідає на зовнішні вплив зменшенням кількості синтезованих білків, в тому числі рекомбінантних; під впливом зсувних ефектів можуть змінюватися фізичні і хімічні властивості клітин, що ускладнює подальшу роботу з ними (погіршуються умови виділення, очистка рекомбінантних білків).

У барботажних колонах повітря подають під високим тиском в нижню частину біореактора; у міру підйому дрібні бульбашки повітря об'єднуються, наслідком чого стане нерівномірне його розподіл. Крім того, подача повітря під високим тиском призводить до сильного піноутворення.

У ерліфтних биореакторах повітря подають в нижню частину вертикального каналу. Піднімаючись, повітря захоплює за собою рідину до верхньої частини каналу, де розташований газорідинний сепаратор (тут частково виходить повітря). Більш щільна Деаерірованная рідина опускається по іншому вертикальному каналу на дно реактора і процес повторюється. Таким чином, в Ерліфтні біореакторі культуральне середовище разом з клітинами безперервно циркулює в біореакторі.

Ерліфтні біореактори випускаються в двох конструктивних варіантах. У першому - реактор являє ємність з центральною трубою, яка забезпечує циркуляцію рідини (реактори з внутрішньою циркуляцією). У ерліфтного біореактора другого типу культуральному середовищі проходить через окремі незалежні канали (реактор із зовнішньою системою циркуляції).

Ерліфтні біореактори більш ефективні, ніж барботажні колони, особливо в суспензіях мікроорганізмів з більшою щільністю або в'язкістю. Перемішування в ерліфтних ферментерах більш інтенсивно і ймовірність злипання пухирців мінімальна.

Для стерилізації біореактора застосовують пар під тиском. Усередині біореактора не повинно бути "мертвих зон", недоступних для пара під час стерилізації. Стерилізації підлягають всі клапани, датчики, вхідні і вихідні отвори.

Стерильність забезпечується і герметизацією біотехнологічного обладнання, що працює в асептичних умовах. Стерильна передача рідини здійснюється через штуцери парового затвора. Технологічна обв'язка біореактора виключає контамінацію культуральної рідини сторонньої мікрофлорою і можливості попадання продуктів біосинтезу в навколишнє середовище. Основні агенти, контамінірующіе клітинні культури - бактерії, дріжджі, гриби, найпростіші, мікоплазми, віруси. Джерела контамінації - повітря, пил, поживні середовища, робочі розчини, обладнання, робочий персонал.

Очищення повітря від мікроорганізмів і аерозольних часток здійснюється через фільтри попереднього очищення (комбіновані глибинні фільтри - папір, картон, тканинні матеріали), які встановлюють на всмоктуючої лінії перед компресором (повітря очищається від частинок розміром більше 5 мкм) і фільтри тонкого очищення (тканина ФП, видаляє частинки розміром до 0,3 мкм, металокерамічні і мембранні фільтри).

Металокерамічні фільтри виготовлені з каліброваних металевих порошків (бронзи, нікелю, нержавіючої сталі, титану) способами спікання, пресування, прокатки; розмір пір варіює від 2 до 100 мкм. Металокерамічні фільтри стерилізують при температурі 150 ° С 50 хв. Вони стійкі до дії сильних кислот, лугів, окислювачів, спиртів, можуть використовуватися при температурі від -250 ° С до +200 ° С.

Перевага металокерамічних фільтруючих елементів - простота регенерації, великий термін роботи (5-10 років). На відміну від волокнистих, нетканих і фторопластових фільтрів, зернисті металокерамічні матеріали мають незмінну структуру, хімічно інертні, піддаються будь-яким методам стерилізації, відрізняються високою механічною міцністю, прості у виготовленні.

Мембранні фільтри патронного і касетного типу незважаючи на менш значний термін служби (1 рік) мають високу ефективність, швидкої с'ёмностью, надійні в роботі. Відзначено здатність поруч фільтруючих матеріалів, заряджених негативно, затримувати живі клітини, бактерії, віруси, еритроцити, лімфоцити і тромбоцити. Частинки, розмір яких менше величини пір фільтруючого матеріалу, залишаються на фільтрі, якщо дзета-потенціал (електричний потенціал) частинок і стінок пор фільтра має протилежні заряди. Це явище спостерігається при використанні в якості фільтруючих елементів мембран з відповідними електростатичними властивостями. Вибір фільтруючого матеріалу залежить від об'єкта фільтрації і дзета-потенціалу суспендованих частинок.

Відпрацьоване повітря, що відводиться з лабораторних і виробничих приміщень, контролюється на чистоту (відсутність мікроорганізмів).

Для обслуговування установок глибинного культивування застосовують автоматизовану модульну систему, що включає:

1) очищення і стерилізацію повітря і пара з використанням металокерамічних і титанових фільтруючих елементів; модулі технологічної обв'язки, що містять автономну систему термостатування, запірну і регулюючу арматуру, індивідуальні вхідні і вихідні фільтри, електропневмообразователі і інші регулюючі пристрої;

2) блок автоматичного контролю і управління, що містить програмний пристрій, перетворювачі сигналів від вимірювальних електродів, газоаналізатори для вимірювання О2. СО2. еН, температури, рСО2. рО2;

3) системи цифрового і діаграмної індикації поточних параметрів культивування.

Установки глибинного культивування забезпечені блоками дистанційного вимірювання тиску в біореакторі і його сорочці, блоками дистанційного контролю інтенсивності аерації повітрям або газовою сумішшю (кисню та азоту, кисню і вуглекислого газу, повітря і вуглекислого газу, азоту та вуглекислого газу).

Блок автоматичного керування дозволяє контролювати і підтримувати на заданому рівні програмну стерилізацію біореактора і арматури, швидкість обертання мішалки та дистанційний контроль відкриття або закриття вентилів і регулюючих клапанів.

Ряд країн спеціалізується на випуску широкого асортименту обладнання для культивування різного призначення (фірма NBS - США; Поліферм, Биотек - Швеція; Марубіші - Японія; LH - Ферментейшн - Великобританія; Браун - Німеччина; Біор-0,1, Біор-0,2 - Росія, інститут біологічного приладобудування з дослідним заводом АН РФ).

Важливим елементом в конструкції ферментера є теплообмінні пристрої. Застосування високопродуктивних штамів біооб'єктів, концентрованих поживних середовищ, висока питома витрата потужності на перемішування - всі ці фактори позначаються на суттєвому зростанні тепловиділень, і для відводу тепла в ферментаторі встановлюють зовнішні і внутрішні теплообмінні пристрої.

Промислові ферментатори, як правило, мають секційні сорочки, а всередині апарату - чотири змійовика.

Розробники апаратури в нашій країні і за кордоном постійно вдосконалюють конструкції біореакторів. Так, наприклад, фірма New Brunswick Scientific Co. Inc. (США) запропонувала такі типи ферментаторів:

Біо-Фло III - для періодичного і безперервного культивування мікробних, тварин і рослинних клітин, поєднаний з мікропроцесором і персональним комп'ютером;

Мікрос I - для культивування мікроорганізмів (суміщений з центральним процесором) і промислові ферментатори ємністю від 40 до 4000 літрів і більше (суміщені з мікропроцесорами).

У Датської мультинаціональної компанії Gist-Brocades в 1987 р сконструйований і виготовлений найбільший промисловий ферментатор для виробництва пеніциліну (200 м3).

5. Біотехнологія: Навчальний посібник для вузів / Під ред. Н.С. Єгорова, В.Д. Самуілова.- М. Вища школа, 1987, стор. 15-25.

7. Виробництво білкових речовин. Біотехнологія. Кн. 5. навч. посібник для вузів / [В.А.Биков и др.]. - М. Вища. шк. - 1987. - 142 с.

Мал. 1 Схема біореактора (по А.Я. Самуйленко, Е.А. Рубану)

Мал. 2 Спрощені схеми БИОРЕКТОРА різних типів (по Б. Глік, Дж. Пастернаку):

А - реактор з механічним перемішуванням

Б - барботажна колона

В - ерліфний реактор з внутрішньою циркуляцією

Г - ерліфний реактор із зовнішнім циркуляцією

Стрілки - напрямок потоку культурального середовища.