Апарати вертикальні із пристроями застосовуються для здійснення в них різних хіміко-технологічних процесів, що відбуваються в рідкій фазі.

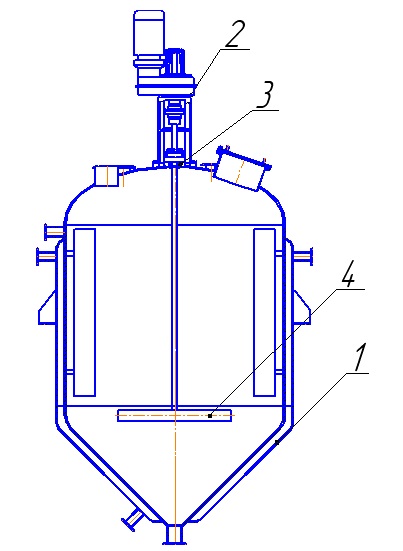

Малюнок 13 Основні складові частини апарату

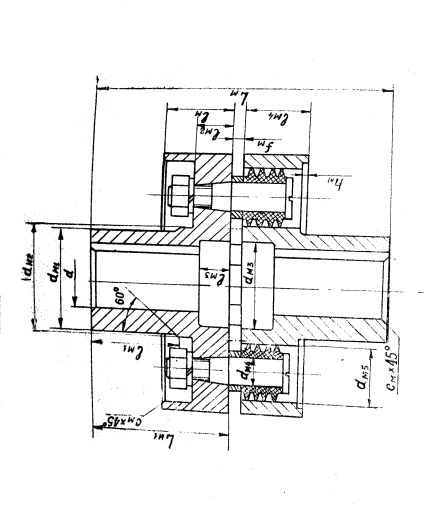

Даний апарат, представлений на малюнку 1, складається з зварного корпусу 1, в який через штуцер А надходить 30% серед Pb (NO3) 2, яка потрапляючи в апарат перемішується лопатевою мішалкою 3, і далі виходить через зливний штуцер Б. Апарат оснащений сорочкою, призначеної для теплообміну, і люком-лазом В. Мішалка обертається за допомогою приводу 2, який оснащений торцеве ущільнення, для уникнення попадання перемішує середовища в підшипниковий вузол.

Вибір конструктивних елементів апарату

При конструюванні і розрахунку хімічних апаратів конструктору доводиться мати справу з низкою основних вузлів і деталей, що утворюють той чи інший апарат.

До основних вузлів і деталей хімічних апаратів можна віднести: обичайки, днища, зміцнення отворів в стінках, фланцеві і різьбові з'єднання, кришки, штуцери, вводи та висновки труб, покажчики рівня, оглядові вікна, опори апаратів, що перемішують пристрої та приводи до них.

Конструювання хімічної апаратури необхідно проводити з максимальним використанням нормалізованих вузлів і деталей. При конструюванні необхідно знати технологію виготовлення і збірки апарату, умови транспортування і монтажу, вимоги надійності та безпеки в експлуатації, а також і інші специфічні вимоги, що пред'являються до хімічного апарату або його вузла. Вузли та деталі повинні мати просту форму, бути технологічними у виготовленні, розміри їх визначають виходячи з умов міцності, жорсткості і надійності конструкції.

Завжди слід прагнути до економії матеріалу і зменшення маси деталей, вузлів і апарату в цілому, але без шкоди для пред'являються до них вимог. Виготовлення деталей необхідно передбачати з мінімальними відходами (при розкрої деталей з листів, при механічній обробці на верстатах т.д.).

Параметри корпусу апарату

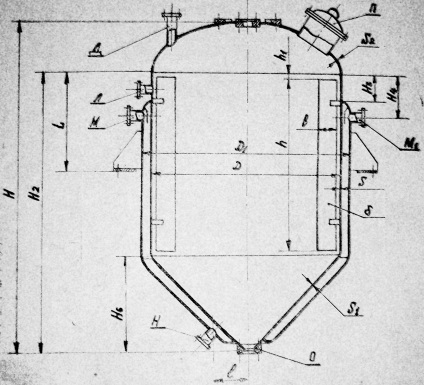

З методичного вказівки [Error: Reference source not found] за вихідними даними підбираємо габаритні розміри корпусу апарату.

Таблиця 7 Конструктивні параметри корпусу апарату суцільнозварного з конічним днищем і сорочкою

H = 1640 мм по [2]

Вибір матеріалу для виготовлення апарату

При конструюванні хімічної апаратури конструкційні матеріали повинні відповідати таким основним вимогам:

Достатня загальна хімічна і корозійна стійкість матеріалу в агресивному середовищі з заданими параметрами по концентрації середовища, її температурі і тиску, при яких здійснюється технологічний процес, а також стійкість проти інших можливих видів корозійного руйнування (межкристаллитная корозія, електрохімічна корозія пов'язаних металів в електролітах, корозія під напругою).

Достатня механічна міцність для заданого тиску і температури технологічного процесу з урахуванням специфічних вимог, що пред'являються при випробуванні апаратів на міцність, герметичність і т.д. і в експлуатаційних умовах при дії на апарати різного роду додаткових навантажень (вітрове навантаження, прогин від власної ваги і т.д.).

Найкраща здатність матеріалу зварюватись, забезпечуючи високі механічні властивості зварних з'єднань і корозійну стійкість їх в агресивному середовищі, оброблятися різанням, тиском, піддаватися згину і т.п.

Низька вартість матеріалу, що не дефіцитність і можливість отримання без освоєння промисловістю. Необхідність прагнути застосовувати двошарові стали, стали з покриттям з неметалічних матеріалів. Номенклатура застосовуваних матеріалів як по найменуванню, маркам, так і по сортаменту повинна бути мінімальною з урахуванням обмежень, передбачених відомчими нормалями і діючими на заводах-виробниках інструкціями.

Згідно з завданням вибираю по для середовища (Pb (NO3) 2 - водний розчин) сталь 12X18H10T. Для виготовлення обечайки, днища, кришки.

Корозійна стійкість для даного середовища - П<0.1 мм/год

Щільність - 7850 кг / мі

Напруга, що допускається [σ] = 154 МПа (при Т = 80 є С)

Для виготовлення сорочки, для середовища Н2О по [17] вибираємо сталь 10.

Корозійна стійкість для даного середовища - П<0.1 мм/год

Щільність - 7850 кг / мі

Напруга, що допускається [σ] = 126 МПа

Обираю пружну втулочно-пальцеве муфту МУВП-65 ГОСТ 21424-75

Тепловий конструктивний, компоновочне, гідравлічний і прочностной розрахунки горизонтального кожухотрубного теплообмінного апарату. Теплові та основні конструктивні характеристики теплообмінного апарату, гідравлічні втрати по ходу водяного тракту.

Вимірювання гладким мікрометром діаметра елемента вала і відхилення форми його поверхні. Вибір мікрометра з необхідною точністю вимірювання. Розрахунок величини кожного відхилення поверхні вала, обчислення числового значення седлообразно і допуску.

Матеріальний баланс випарного апарату. Визначення температури кипіння розчину, витрата пари, що гріє, коефіцієнтів теплопередачі і тепловіддачі. Конструктивний розрахунок, обсяг парового простору. Розрахунок допоміжного обладнання, вакуум-насоса.

Проектування прямозубого редуктора. Вибір електродвигуна приводу. Розрахункове напруження згину в небезпечному перерізі зуба шестерні. Конструктивні розміри зубчастих коліс і елементів корпусу. Основні параметри зубчастої пари. Орієнтовний розрахунок валів.

Проектування приводу стрічкового конвеєра по окружній швидкості і зусиллю, діаметру барабана виконавчого органу. Параметри режиму роботи, термін служби і короткочасні пікові перевантаження. Вибір електродвигуна, редуктора і компенсує муфти.

Визначення механічних властивостей матеріалів електродвигуна, розрахунок параметрів передачі. Конструювання валів редуктора: розрахунок діаметрів валів, шпонкових з'єднань і креслення вала редуктора. Розрахунок швидкохідного валу і підбір підшипників кочення.

Розрахунок клинопасової передачі. Потужність на ведучому валу. Вибір перетину ременя. Оцінка помилки передавального відношення. Кінематичний розрахунок редуктора. Передавальне відношення черв'ячної передачі. Вал черв'ячного колеса редуктора і підбір підшипники кочення.

Вибір електродвигуна і силовий розрахунок приводу. Розрахунок закритою циліндричної зубчастої передачі. Уточнений розрахунок валів на статичну міцність. Визначення розмірів корпусу редуктора. Вибір мастила зубчастого зачеплення. Перевірочний розрахунок шпонок.

Загальна характеристика та особливості конструювання корпусу вулканізаційного котла. Опис основних технічних властивостей і принципів обробки стали ВСт3. Методика перевірки умов міцності від внутрішнього тиску вулканізаційного котла з його стінкою.

Призначення і опис конструкції апарату ємнісного ВКЕ1-1-5-1,0. Вибір основних конструкційних матеріалів для виробництва даного апарату, прядок розрахунку на міцність, жорсткість і стійкість, підбір болтів і опор, конструкційних частин.

Напір і корисна потужність насоса. Коефіцієнт корисної дії насоса. Гідравлічні, об'ємні і механічні втрати енергії. Тертя в підшипниках, в ущільненнях вала, втрати на тертя рідини об неробочі поверхні робочих коліс, дисковий тертя.

Постановка завдання розрахунку вала. Визначення сили реакцій в підшипниках, епюри на стислих волокнах. Побудова епюри крутних моментів. Визначення сумарних реакцій в підшипниках, їх вантажопідйомності по найбільш навантаженої опорі і його довговічності.

Хімічні апарати для ведення в них одного або декількох хімічних, фізичних або фізико-хімічних процесів. Апарати із пристроями, їх використання в хімічній промисловості. Визначення конструктивних розмірів апарату.

Розрахунок кожухотрубчасті теплообмінника, середньої різниці температур між теплоносіями, об'ємної та масової витрати теплоносія, теплового навантаження на апарат, масового та об'ємної витрати холодоагенту. Теплофізичні властивості теплоносіїв.

Вивчення основних видів механічних мішалок, які поділяються по влаштуванню лопатей на наступні групи: лопатеві - з плоскими лопатями, пропелерні - з гвинтовими лопатями, турбінні, спеціальні (якірні). Правила вибору та використання мішалок.

Розрахунок оболонок навантажених внутрішнім і зовнішнім тиском із заданою робочим середовищем і температурою, приводу для механічного перемішують апарату. Підбір фланців, прокладок і фланцевих болтів. Визначення основних елементів апарату.

Характеристика сирів, як харчового продукту. Компоненти, що входять до складу сиру. Характеристика мікроорганізмів, які використовуються в процесі дозрівання сиру. Технологічний процес виробництва сичужного сиру. Розрахунок матеріального балансу виробництва.

Розрахунок сферичного днища корпусу хімічного реактора, навантаженого внутрішнім надлишковим тиском: еліптичної кришки апарату, сферичного днища апарату, циліндричної обичайок реактора, конічної обичайки реактора, маси апарату і підбір опор.

Розрахунок геометричних розмірів і поверхні теплообміну заторного апарату відповідно до вихідних даних, так як ці параметри є найважливішими для правильного проведення технологічного процесу, витрата пара, необхідного для нагрівання затору