Сушильні пристрої та режими сушіння

Сушку проходять всі керамічні вироби. У процесі сушіння напівфабрикат віддає частину наявної в ньому вологи, що сприяє відділенню виробів від форми, набуває значну міцність (2-2,5 МПа для порцеляни, 4-6 МПа для фаянсу), водостійкість до розмивання, що дозволяє наносити на його поверхню глазур при одноразовому випалі виробів. У собівартості порцелянових виробів витрати на сушку становлять 2-3%, фаянсових 6-8%. Процес сушіння дорівнює 35-40%) загальної тривалості виробничого циклу при одноразовому випалі виробів, сушарки займають 18-25% загальної площі потокової лінії.

Теоретичні основи сушіння. У процесі сушіння напівфабрикату відбуваються фізико-механічні колоїдно-фізичні та біохімічні зміни, багато в чому визначають отримання продукції потрібної якості.

Відомо, що вода в формувальної маси або ливарному шлікером не однаково пов'язана з мінеральними частинками і по-різному проявляє свої властивості в процесі сушіння.

При сушінні вода видаляється частково, навіть в висушеному напівфабрикаті завжди зберігається 2-4% вільної вологи, так як ще не створюються умови для розриву хімічних зв'язків вологи з матеріалом і видалення конституційної води.

Зазвичай при сушінні видаляється вода, механічно утримується мікро- і макрокапилляров і розташовується на поверхні частинок вироби. Частково видаляється вода фізико-хімічна, пов'язана адсорбционно, з гідратних оболонок глинистих частинок і вода, пов'язана структурно, що знаходиться між гідратної оболонки.

Переміщення води в матеріалі в процесі сушіння відбувається як в рідкому стані, до 60% загальної кількості, так і у вигляді пари - до 40% загальної кількості вологи. Зазвичай на всьому протязі сушки зустрічаються обидва види переміщення вологи. Переміщення вологи прискорюється з підвищенням температури, так як в'язкість води при 70 ° С майже в 4 рази менше, ніж при 0 ° С, а з підвищенням температури від 0 до 90 ° С ступінь насичення навколишнього повітря збільшується приблизно в 104 рази.

Характерною особливістю сушки тонкостінних порцелянових, фаянсових та інших керамічних виробів є те, що швидкість сушіння визначається в основному швидкістю зовнішньої дифузії вологи в навколишнє середовище при відносно вільному надходженні її з внутрішніх шарів черепка. Це пояснюється підвищеною влагопроводность черепка напівфабрикату, що складається з 50% глинистих частинок, що мають розмір до 10 мкм, і 50% кам'янистих матеріалів з більшим розміром частинок - до 50 мкм і вище. Регулювання інтенсивності випаровування вологи в різні періоди сушки, усадки напівфабрикату і усадочних напруг, тривалості сушіння, властивостей і швидкості руху теплоносія досягається відповідним режимом сушіння.

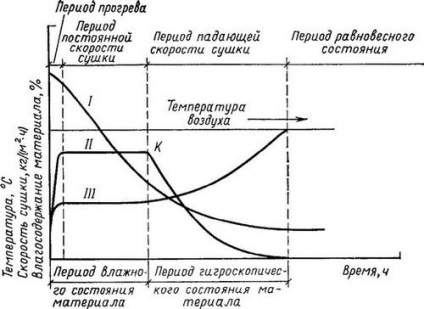

Режим сушіння - це комплекс заходів, який передбачає мінімальний час, необхідний для сушки виробів з урахуванням їх властивостей, форми, розмірів і особливостей сушильних пристроїв, а також раціональний підведення теплоти до висушеному виробу з мінімальними втратами теплоти і виробів. Процес сушіння характеризується трьома періодами: підігріву, постійної і подає швидкості сушіння (рис. 60), за якими слід період рівноважного стану.

Мал. 60. Криві сушіння напівфабрикату I - влагоотдачи; II - швидкості сушіння; III - температури матеріалу; К - точка критичної вологості

Третій період характеризується падаючої швидкістю сушки і підвищенням температури напівфабрикату. Інтенсивність влагоотдачи в цьому періоді пропорційна середньої вологості матеріалу в інтервалі від критичної до кінцевої вологості. Різниця між вологістю матеріалу до сушіння і вологістю, яка відповідає рівноважної, визначається кількістю вологи, що видаляється в процесі сушіння. У третьому періоді сушіння допускається значне підвищення температури і швидкості теплоносія.

Сушку виробів припиняють при досягненні кінцевої вологості Wкон, яка менше критичної Wкр, але більше або дорівнює рівноважної вологості Wp: Wкр> Wкон≥Wp

У пластичних високодисперсних мас рівноважна вологість вище, ніж у худих. При випаровуванні вологи в процесі сушіння до рівня нижче рівноважної вологості напівфабрикат повинен негайно надходити на випал. Несвоєчасне надходження напівфабрикату на випал і перебування його в умовах, коли він може збільшити кількість рівноважної вологи (порцелянова маса 1,5- 2%) за рахунок поглинання її з повітря в результаті заповнення некомпенсованих зв'язків твердих частинок, супроводжується частковим набуханием частинок глини, пояснює сорбційними розклиненням води і можливим зниженням міцності напівфабрикату. Поєднання процесів сушки і першого випалу в одному тепловому агрегаті або застосування високотемпературної сушки виключає подібне явище.

Повітряна усадка є результатом видалення вологи з напівфабрикату. Вона досягає у фарфорових виробів 8-11%, У фаянсових 10-12%.

Зміна вмісту вологи напівфабрикату і його усадка викликають усадочні напруги, в результаті яких на напівфабрикаті можлива поява тріщин і його викривлення.

Повітряна усадка напівфабрикату неоднакова у взаємно перпендикулярних напрямках, оскільки в процесі пластичного формування або відливання виробів глинисті частинки, що мають пластинчасту форму, приймають орієнтоване положення. Нерівномірність усадки виникає також в результаті різнотовщинності виробів і неоднаковою швидкості сушіння різних місць вироби.

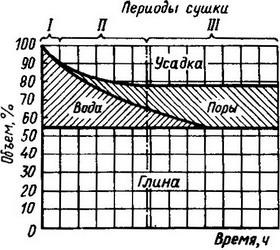

Мал. 61. Діаграма об'ємних змін в глині при сушінні (по Беррі)

У міру віддалення вологи зменшується об'ємна частка води (рис. 61), що заповнює мікрокапіляри і утворює увігнуті меніски на кордоні виріб-повітря. Поверхневий натяг залишилася в капілярах води збільшується, що призводить до зближення частинок, що обумовлюють усадку напівфабрикату. Усадка відбувається до тих пір, поки частки не прийдуть у взаємне зіткнення. Виникаючі при цьому сили тертя частинок зростають і в момент, коли вони перевищать сили поверхневого натягу вологи в капілярах, усадка припиняється. При цьому в масі напівфабрикату поряд з повітрям, що заповнює пори, зберігається певна кількість вологи, відповідне критичної вологості висушуваного матеріалу.

Виникнення напружень в процесі сушіння пояснюється нерівномірної усадкою матеріалу в результаті різних умов для зовнішньої і внутрішньої дифузії вологи, разноплотності, різнотовщинності, анізотропії структури виробів. Величина внутрішньої напруги залежить в основному від властивостей і початкової вологості матеріалу, режиму і швидкості сушіння, виду виробів. Внутрішні напруги пропорційні величині усадки. Чим більше перепад вологості поверхневих і внутрішніх шарів, тим більше усадочні напруги. Найбільша усадка спостерігається в період максимального видалення вологи і розвитку капілярних зусиль, які тим вище, чим дисперсні і пластичнее маса. У пластичних глин капілярні зусилля досягають 6,8 МПа, у каолінів 2-2,5 МПа. Об'ємна усадка в цьому періоді сушіння дорівнює кількості испаренной вологи - води усадки. Подальше видалення вологи в третьому періоді сушіння супроводжується незначною усадкою, а з припиненням усадки, т. Е. При досягненні критичної вологості, сушка напівфабрикату протікає без зменшення його обсягу, так як частинки маси увійшли в щільний контакт один з одним, утворюючи міцний каркас.

Видалення вологи при постійному обсязі виробів викликає утворення пор. Ця волога називається водою пір, і для пластичних мас її кількість становить 10-18%. Кількість усадочною води залежить від початкової вологості маси, в той час як вода пір є величиною постійною для даної маси.

Повітряна усадка напівфабрикату починається в місцях інтенсивної влагоотдачи, т. Е. З його поверхні. Усадка поверхневих шарів при вологих внутрішніх шарах супроводжується утворенням в них розтягуючих зусиль. Тиск стискають поверхневих шарів викликає стиснення внутрішніх шарів. Поки маса напівфабрикату зберігає пластичні властивості, що розтягують зусилля в поверхневому шарі компенсуються пластичними деформаціями. Якщо розтягують зусилля перевищать міцність, на напівфабрикаті утворюються поверхневі тріщини, що частіше спостерігається на початку сушіння.

З переміщенням дзеркала випаровування вологи всередину маси виробу відбуваються зміни усадочних напруг: в поверхневому міцному шарі виникають стискаючі зусилля; у внутрішньому, яка прагне до скорочення об'єму-розтягують, в силу міцних зв'язків внутрішніх і поверхневих шарів. Це іноді призводить до утворення внутрішніх тріщин (структурних), що зазвичай спостерігається в третьому періоді сушіння. З припиненням усадки слабшають внутрішні напруги і подальше видалення вологи не викликає деформацій напівфабрикату.

При нерівномірної сушінні в різних сторонах напівфабрикату можливо його викривлення. При швидкості сушки, що значно перевищує допустиму для даної маси, в висушеному напівфабрикаті можуть зберегтися залишкові напруги, що додають йому крихкість.

Величина повітряної усадки залежить від властивості маси і визначає чутливість її до сушіння. Величина повітряної усадки повинна бути мінімальною, але достатньою для вільного відділення і звільнення виробів з форми. Підвищена усадка маси супроводжується деформацією, появою тріщин, збільшенням залишкових напружень. Усадка, як і величина усадочних напруг, регулюється введенням додаткових матеріалів, що змінюють умови внутрішньої і зовнішньої дифузії вологи.

Регулювання внутрішньої дифузії вологи в напівфабрикаті досягається узгодженими діями за двома напрямками: уповільненням зовнішньої дифузії шляхом зміни температури, відносної вологості та швидкості теплоносія і збільшенням внутрішньої дифузії вологи введенням в масу отощающих матеріалів - кварцового піску, бою виробів і ін. Електроліти з двовалентним катіоном (Са2 + та ін.) також знижують формувальну вологість маси, викликають коагуляцію глинистих частинок, сприяють укрупнення капілярів, звільняючи їх від зважених частини ц, покращують влагопроводность матеріалу, знижуючи його повітряну усадку. Вакуумирование маси також сприяє зменшенню усадки при сушінні.

Зниження повітряної усадки маси набуває особливої актуальності в умовах автоматизованого виробництва з огляду на більш жорстких умов теплової обробки виробів.

Тривалість сушіння виробів залежить від технологічних властивостей маси, початкової і кінцевої температури напівфабрикату і теплоносія, відносної вологості теплоносія, розміру, виду і конфігурації виробів, температурного режиму, конструктивних особливостей сушильних пристроїв. Вона коливається від 10-13 хв до 4 і більше годин на штучних і до 2 діб в природних сушарках і може бути скорочена в першому періоді за рахунок добавки в масу отощающих матеріалів, а в другому - за рахунок підвищення температури і швидкості теплоносія.

Використання частини відпрацьованого теплоносія або додаткове зволоження його при роботі на калорифери, а також організація сушки напівфабрикату великими обсягами теплоносія скорочують тривалість другого періоду сушіння. Скорочення третього періоду сушки досягається підвищенням температури.

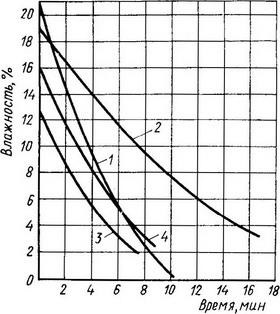

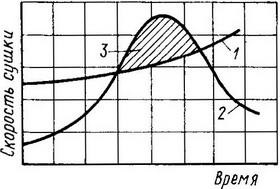

Дослідження показали, що тривалість сушіння, наприклад порцелянових і фаянсових тарілок, може бути значно скорочена як при одностадійної, так і при двухстадийной сушінні за умови циклової подачі теплоносія, нагрітого до 140-320 ° С, спрямованим потоком на вироби зі швидкістю 1,5 2 м / с (рис. 62). Одностадійна сушка фаянсових тарілок можлива за 9-10 хв (крива 1), двостадійна за 8- 10 хв до вологості 3 4% (крива 3). Порцелянові тарілки можна висушити до вологості 3-4% на гіпсовій формі (одностадійна сушка) за 11-16 хв, при двухстадийной сушінні до вологості 2-3% за 10-11 хв (криві 2 і 4). Заміна гіпсових форм на форми з інших матеріалів і подача теплоносія спрямованим потоком дозволяють підвищити температуру сушки до 250-320 ° С при його циклічній подачі. Використання радіаційного обігріву дозволяє скоротити при двухстадийной сушінні першу стадію сушки порожнистих виробів до 3-4 хв, другу стадію сушки плоских виробів - до 10 хв і порожнистих - до 3-4 хв. При будь-якому форсуванні процесу сушіння швидкість її не повинна перевищувати максимально допустиму, так як можливе розтріскування вироби (на рис. 63 заштрихованная область).

Мал. 62. Зміна вологості при одностадійної сушінні на гіпсових формах фаянсових (1) і порцелянових (2) тарілок і при двухстадийной сушінні фаянсових (3) і порцелянових (4) тарілок

Мал. 63. Криві швидкості сушки 1 - максимально допустимої; 2 - фактичної; 3 - область ймовірного розтріскування виробів

Найменш ефективним при сушінні є випаровування вологи з напівфабрикату методом конвективного нагріву його теплоносієм, так як передача теплоти виробу здійснюється недостатньо інтенсивно через погану теплопровідність повітря, що омиває поверхню виробу, Використання радіаційного обігріву електричними і газовими випромінювачами з направленим потоком променевої енергії на кожен виріб у окремо найбільш ефективно.

Основною перевагою нових методів сушіння є безпосереднє підвищення температури в самому піддається сушінню напівфабрикаті без участі газової (повітряної) середовища як передавача теплоти.

Ці методи сушіння можуть бути різні: кондуктивні, діелектричні, надвисокочастотні або мікрохвильові. При діелектричної сушці можна застосовувати переривається (імпульсний) режим. Недолік цих методів сушки - висока вартість і складність установок для сушіння напівфабрикату.

Сушка інфрачервоним випромінюванням - один з нових і дуже перспективних методів сушки, широко впроваджується в промисловість спільно з конвективним нагріванням. При нагріванні напівфабрикату інфрачервоними променями відбувається поглинання матеріалом вироби променевої енергії з довжиною хвилі 140-650 нм з подальшим переходом її в теплову енергію. Глибина проникнення інфрачервоного випромінювання в керамічний напівфабрикат визначається його матеріалом і структурою, але взагалі мала - 0,05-1 мм. Капіляри або пори багаторазово відбивають промені від своїх стінок, енергія цих променів може поглинатися майже повністю, як абсолютно чорним тілом. Шорсткість поверхні виробів, наявність подряпин, хвилястості, забруднення поверхні збільшують коефіцієнт поглинання променів.

При сушінні виробів інфрачервоними променями враховують, що фарфорове виріб поглинає значно більшу кількість променевої енергії, а гіпсова форма поглинає її у багато разів менше, що може привести до її перегріву. При заміні гіпсових форм на форми з інших матеріалів (керамічних і ін.) Небезпека їх перегріву знижується. Тривалість сушіння виробів 15-30 хв при товщині стінок 2,5 4 мм. Широкому поширенню сушив радіаційного типу сприяє різке скорочення тривалості сушки за рахунок підвищення середньої швидкості влагоотдачи до 3,25 кг / м2 год проти 0,4 кг / м2 год, що досягається при конвективної сушінні.

При використанні інфрачервоного випромінювання або комбінованої сушіння необхідно забезпечити інтенсивний відбір вологого повітря, так як пари води, які утворюються над поверхнею виробів, сильно поглинають інфрачервоні промені, знижуючи тим самим ефективність сушіння.

При газовому опаленні в якості випромінювачів застосовують інжекторні пальники (мікрофакельні), при електронагріванні - лампи марок ЗС, ЗС-1 та інші потужністю 500 Вт, карбідокремневие нагрівачі, металеві нагрівачі з ніхромового дроту. Температура нагріву випромінювачів близько 850-650 ° С. При сушінні в першій стадії в гіпсових формах потужність променевої енергії визначається необхідністю часткового нагріву гіпсової форми і досягає 25 Вт / см2, в той час як у другій стадії без форми вона знижується до 0,2 0,8 Вт / см2. Тривалість першої стадії сушіння 15-20 хв, другий 10-15 хв. Витрата електроенергії в першій стадії сушіння близько 2 Вт-ч на 1 кг вологи, що випаровується.

Організація швидкісний, в тому числі і високотемпературної сушки найбільш повно відповідає вимогам автоматизованого виробництва виробів.