продуктів в скляну тару. Так як банки і пляшки рухаються з великою швидкістю, будь-які відхилення від розміру або форми призводять до непотрапляння в задану позицію і, отже, до бою тари на конвеєрі, його забруднення і зупинки, до втрати продукту, т. Е. До зниження продуктивності обладнання. Крім того, продукти на цих лініях подаються в скляну тару під високим тиском, що може привести до її руйнування.

Тому деякі її види повинні відповідати підвищеним вимогам (в порівнянні з ГОСТом 10117-91) від геометричних розмірів і відхилень форми, а також гідростатичного тиску і залишковим напруженням. Такі технічні умови найчастіше висувають споживачі скляної тари. За чинними стандартами в скляній тарі допускається велика кількість дефектів (газових бульбашок, сторонніх включень). Наприклад, за ГОСТом 10117-91 - до 13 дефектів у півлітрової пляшки. Виявивши таку кількість дефектів в пляшці марочного коньяку, багато виробників дорогої продукції намагаються поліпшити зовнішній вигляд скляної тари, розробляючи спеціальні технічні умови.

Але необхідно враховувати, що посилення вимог призводить до підвищення собівартості за рахунок збільшення кількості відходів, витрат на систему посилення контролю якості, більш частої зміни форм і т. Д. Отже, зростає і ціна готового продукту. При використанні такої скляної тари для упаковки дорогих продуктів вартість тари мало позначається на кінцевій ціні продукції навпаки, якість істотно впливає на оцінку споживача і на роботу технологічних ліній. Слід зазначити, що численні пропозиції іноземних постачальників високоякісної скляної тари, що відповідає вимогам російських ГОСТів або технічним умовам, дотримають вітчизняного виробника від завищення цін.

3. Виробництво скляної тари

Скляна тара гігієнічна, прозора, місткість її від 1 см3 до декількох літрів. Розрізняють вузькогорлих скляну тару з внутрішнім діаметром горла до 30 мм і широкогорлую - з внутрішнім діаметром горла більше 30 мм.

Скло для тари повинно бути добре проварені, однорідним, хімічно і термічно стійким. На внутрішній поверхні виробів не допускаються бульбашки і посічки, що утворюють осколки і скляну пил. Горло виробів не повинно мати задирок, виступаючих швів, гострого краю, посічок і т. Д. Скло для тари може бути безбарвним, незабезпеченим (напівбілі), пофарбованим в темно-зелений, оранжевий і інші кольори. Скляна тара повинна відповідати встановленій формі і допустимим відхиленням за масою і розмірами, а також задовольняти вимогам діючих ГОСТ і ТУ.

Контролю якості склотари на заводах приділяється велика увага. Залежно від виду тари і способу її виготовлення застосовують відповідні склади скла, приклад, для напівбілі консервної тари склад скла%: SiO2 -73, Al2O3 + Fe2O3 - 3-3,5; CaO + MgO -1 Na2O + K2O- 14,5; SO3 -0,3; F -0,5 (понад 100%). Шихту для полубелого і зеленого пляшкового скла складають з незбагачених пісків, а глинозем вводять з нефелінових концентратом [6].

При варінні тарних стекол використовують до 40% бою скла, який слід промивати, дробити, сортувати. Для варіння скломаси застосовують ванні проточні печі, в окремих випадках - горшкові печі. Розміри і конструкції скловарних печей залежать від кількості і кольору вироблюваної склотари і способу її вироблення (вручну, на напівавтоматах або автоматах).

Залежно від конструкції стеклоформующих машин, їх продуктивності і способу формування стекломасса повинна мати відповідний склад.

Способи формування виробів. Пресування - найдавніший спосіб формування скловиробів. З удосконаленням скловарних печей, в яких стали отримувати менше в'язку скломасу, воно було майже повністю витіснена видуванням і застосовувалося лише для виготовлення бус, гудзиків та інших дрібних скляних предметів. Однак у першій половині XIX ст. пресування знову стало одним з основних способів виробництва скловиробів.

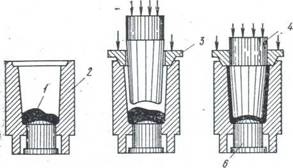

Скловиробів пресують у формі, яка визначає зовнішню поверхню виробу, з керном (пуансоном), що створює тиск на скломасу і оформляють внутрішню поверхню. При ручному способі поверх форми встановлюють обмежувальне кільце, яке запобігає виходу скломаси з форми і оформляє краю вироби (рис. 1).

Мал. 1. Схема процесу пресування

1 крапля скла; 2 - прес-форма; 3 - обмежувальне кол

4 - керн; 5 - виріб; 6 - піддон

Цей спосіб простий, продуктивний, не вимагає від робочого високої кваліфікації і тому дешевий. Однак область його застосування обмежена. Перш за все пресовані вироби повинні мати порожнину такої форми, яка дозволила б пуансону вийти з неї, зовнішня ж форма виробів може бути досить складною, мати виступи і поглиблення, так як форма може розкриватися на дві половинки.

Пресуванням не вдається отримувати посудини з тонкими або сильно витягнутої у вертикальному напрямку порожниною, так як стекломасса занадто швидко охолоджується і втрачає текучість. Пресовані вироби мають дефекти у вигляді швів від стиків рознімних частин форм, ребра і кути виробів виходять закругленими, поверхня кованої і матовою. Тому пресуванням; виробляють лише дешеві масові вироби (стакани, пивні кухлі, салатники, склоблоки).

Сучасний ручний прес - це масивний верстат зі столом для форм і стійками, на яких змонтовані пресувальне пристрої. За допомогою залізного прута набирають скломасу і відносять її до пресу, тут необхідну порцію відрізають над формою спеціальними ножицями, далі форму закривають формові кільцем і ставлять під пуансон. Натисканням виробляють пресування з деякою витримкою пуансона в формі, для того щоб виріб придбало достатню жорсткість. Потім пуансон піднімають, форму висувають і знімають формове кільце. Виріб виймають і відносять на отжиг. Далі всі операції повторюються.

Коефіцієнт корисної дії такого верстата невеликий, тому для підвищення ефективності пресування застосовують змінні форми, що дозволяє збільшити час їх охолодження і проводити одночасно декілька операцій.

Форми встановлюють на карусельних столі. При кожній зупинці столу здійснюються всі паралельні робочі операції. Пуансон охолоджують водою або стисненим повітрям. Розподіл скла у формі залежить від температури скломаси, тиску при пресуванні і рівномірності охолодження виробів в окремих частинах форми. Ручні преси витісняються автоматичними або напівавтоматичними, які створюють тиск на керни за допомогою стиснутого повітря. Змінна продуктивність пресування вручну на важільних пружинних пресах-400 великих і 3,5 тис. Дрібних виробів, а на пресах-напівавтоматах - до 5 тис. Дрібних виробів. Масові вироби діаметром до 250 мм, висотою до 150 мм і масою до 1,7 кг пресують на автоматах ПВМ або АПП. Добова продуктивність пресів-автоматів при виробленні чайних склянок - до 50 тис. Штук. Вироби пресують металевими кернами в формах з легованих чавунів або сталей, відполірованих до дзеркального блиску і покритих мастилами та захисними покриттями.

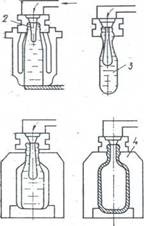

Видування - широко поширений спосіб, що дає поверхню виробів хорошої якості. При видування спочатку отримують в чорновій формі заготовку (кульку, баночку), в яку вдувають повітря за допомогою трубки або спеціально й дутьевой головки з порожнистим керном. Видування виробляють в чистовий формі, в якій виріб перебуває до затвердіння. Після цього воно надходить на отжиг. Дрібні вироби видувають у формі відразу, без баночки. Видуванням виробляються вироби найрізноманітнішої конфігурації, різних розмірів і з різною товщиною стінок.

Мал. 2. Схема видування виробу у формі

Однак при ручному способі скляна тара має не точне оформлення віночка горла, відхилення по висоті.

В основному скляну тару виробляють видуванням і прес-видуванням на напівавтоматах і на автоматах. В даний час ручної способвидуваніяпріменяетсятолькодлявиработкіізделійоченьмалойтолщіни, складної форми або для виготовлення частин складних приладів і апаратів з розігрітих до пластичного стану трубок. Широкогорлі тарні вироби (банки) виготовляють на стеклоформующих автоматах комбінованим прес-видувним способом, при якому заготовку пресують в чорновій формі, а готовий виріб видувають чистової.

При такому способі стекломасса рівномірно розподіляється в формі і горло вироби має точне оформлення. Стекломассу подають на формування вручну бором порції скла на склодувну трубку механічним способом (краплинним, вакуумним, струменевим) живильниками за цією ознакою живильники поділяють на струменеві, порційні і краплинні.

Порційні живильники в свою чергу ділять на вакуумні, що засмоктує порції скломаси вакуумом, і струменево-порційні утворюють порції скломаси відрізання їх від струменя. Письменники виготовляють з газовим (| ПМГ), рідинним (ПМЖ), електричним (ПМЕ) і комбінованим опаленням (ПМК). За кількістю поданих крапель за один цикл роботи розрізняють одно-, дво- і трехкапельние живильники. Краплі мають різну форму масою від 15 г до 2 кг і температурою від 1010 до 1200 ° С. Приводи ножиць і плунжера наводяться в рух пневматичним (гідравлічним) або механічним пристроєм від механізму приводу склоформ машини. Необхідна умова високопродуктивної роботи стеклоформующих машин - точне дозування скла, що подається в чорнову форму [7].

У машинах з крапельним харчуванням є спеціальний механізм для подачі скломаси - живильник (фідер), який представляє собою опалювальний канал, що примикає до ванної печі і закінчується чашею з отвором і приставкою (очком) в дні. Над очком переміщається по вертикалі циліндр - плунжер, який приводиться в рух синхронно зі склоформ автоматом і ножицями, отрезающими порції (краплі) скломаси.

За допомогою бушінг - вогнетривкої труби - стекломасса перемішується для досягнення однорідності (поз. IV). Освіта краплі відбувається наступним чином: в поз. I стекломасса випливає через очко природної струменем, в поз. II плунжер, опускаючись вниз, видавлює скломасу через очко, в поз. III плунжер, піднімаючись вгору, відтягує за собою скломасу; в цьому випадку в струмені утворюється «шийка», за якою вона відрізається ножицями (поз. IV) і по лотку або вільним падінням надходить у форми. Краплі, що подаються живильником, повинні мати постійну масу, температуру і форму в процесі роботи машини.

4. Зберігання скляної тари

Якість скляної тари, що надходить до споживача, у великій мірі залежить від способу її упаковки. Упаковка забезпечує захист тари від механічних впливів при транспортуванні, які можуть викликати її пошкодження під час вантажно-розвантажувальних робіт і перевезення. Упаковка також охороняє тару від забруднень. Разом з тим упаковка, транспортування і вантажно-розвантажувальні роботи повинні бути економічно виправдані. Зарубіжна практика і досвід вітчизняних заводів показують, що найкращим способом упаковки скляної тари, є бестарное пакетування із застосуванням поліетиленової термоусадочної плівки. При цьому великі пакети формують на піддонах, а малі - без них.

Серед показників експлуатаційної надійності скляної тари її міцність має першорядне значення. Особливо актуально підвищення міцності при зменшенні маси виробів. В цьому випадку, поряд зі значною економією матеріальних і енергетичних витрат на скляних заводах, підвищується ефективність роботи підприємств - споживачів скляної тари.

Найбільш доступний і поширений спосіб підвищення експлуатаційної міцності скляної тари - нанесення на її поверхню захисно-зміцнюючих покриттів. При цьому використовуються неорганічні і органічні покриття, які суттєво змінюють властивості поверхні скла і покращують механічні характеристики виробів, зокрема, збільшують гідрофобність поверхні, що знижує разупрочняется дію поверхнево-активних середовищ і, перш за все, вологи повітря. Одночасно поверхню скловиробів захищається від абразивної дії різних тіл і частинок, що підвищує міцність скла при статичних і динамічних навантаженнях. У виробів, зміцнених поверхневими покриттями, опір внутрішнього гідростатичного тиску зростає на 10-20%, опір тиску на корпус - на 10-30%, по висоті виробів - до 15%. При цьому ефективність дії зміцнюючих покриттів зростає при зменшенні маси виробів.

Захисно-зміцнюючої ефект посилюється при нанесенні комбінованих покриттів: на «гарячому» конвеєрі потокової лінії вироби обробляють парами тетрахлориду олова, або тетраізопропілата титану, а на «холодному» наприкінці печі відпалу на них же наносять органічні покриття, наприклад, Синтанол, метаупон, препарати на основі епоксидних смол і т.п. Ці покриття запобігають пошкодження поверхні виробів при їх взаємному терті. Комбіновані покриття дозволяють значно скоротити бій при транспортуванні і на мийно-розливних лініях харчових підприємств. Така обробка поверхні виробів підвищує міцність і експлуатаційну надійність виробів на 15-30%.

На жаль, на російських склотарних заводах не завжди витримуються вимоги до сировини, дотримання технологічних режимів на всіх стадіях виробництва [8]. Особливо помітні технологічні порушення, що призводять до зниження показників міцності, при переході до випуску полегшеної тари.

Хімічна стійкість, в основному водостійкість стекол, є одним з важливих факторів використання скляної тари. На жаль, нерідко зустрічаються випадки грубих порушень правил використання скляної тари, в результаті чого відбувається зниження якості і псування розфасованих в ній харчових продуктів. Ці випадки можуть бути пов'язані з наступними факторами:

хімічну стійкість скла;

станом поверхні скловиробів, що знаходиться в контакті з харчовими продуктами;

термінами і умовами зберігання скляної тари до розфасовки харчових продуктів;

термінами зберігання харчових продуктів.

Застосовувані в даний час хімічні склади стекол дозволяють забезпечити високу хімічну стійкість, достатню і необхідну для зберігання різних харчових продуктів. Як відомо, після формування та відпалу на поверхні скла в результаті взаємодії з атмосферною вологою, утворюється гідратований кремнеземиста плівка, що оберігає скло від руйнування водою та іншими реагентами.

Процес гидролизного руйнування скла різко сповільнюється вже при товщині поверхневої плівки порядку 50нм. При тривалому часу взаємодії, товщина плівки зростає до кількох сотень нанометрів, вона стає крупнопористой і менш щільною. Стан контактної поверхні скла безпосередньо пов'язане з термінами і умовами зберігання скляної тари до розфасовки харчових продуктів. Терміни зберігання порожньої склотари не повинні бути надмірно тривалими. Постійний вплив атмосферної вологи, добові коливання температури призводять до руйнування поверхневого захисного шару і корозії поверхні скла. Цей процес прискорюється при зберіганні скляної тари в умовах підвищеної вологості.

Слід звернути увагу виробників і споживачів склотари на практичні заходи, що запобігають явище корозії поверхні скла, і, як наслідок, зниження якості харчових продуктів.

При виробництві та використанні скляної тари слід звертати увагу на неприпустимість тривалого зберігання порожньої тари на складах, так як в цьому випадку навіть досить висока хімічна стійкість скла не в змозі захистити його поверхню від руйнування і корозії. Максимальний термін зберігання не повинен перевищувати двох місяців. В умовах підвищеної вологості цей термін скорочується приблизно в 2 рази. Несприятливі умови створюються при зберіганні порожньої тари, в тому числі і упакованої в поліетиленову плівку, на відкритих майданчиках. Крім впливу атмосферних опадів, добові коливання температури призводять до конденсації вологи на внутрішній поверхні і її накопичення всередині склотари. Поганий повітрообмін, особливо в плівкових пакетах, призводить до підвищеної вологості у внутрішньому обсязі скловиробів і руйнування поверхневого шару прискорюється.

Слід підкреслити, що зазначені випадки погіршення якості харчових продуктів можуть бути повністю виключені при дотриманні елементарних вимог виробництва і використання скляної тари. Застосування тари з пофарбованого скла обумовлено необхідністю захисту її вмісту від впливу променів короткохвильової частини спектра.

На збереження харчових продуктів великий вплив робить випромінювання в ультрафіолетовій області спектра з довжиною хвилі до 300 нм і у видимій - до 500Нм. Світлове випромінювання впливає на молоко, рослинні масла, соки, пиво, деякі сорти вин та ін. Наприклад, в пиві під впливом світла (довжина хвилі