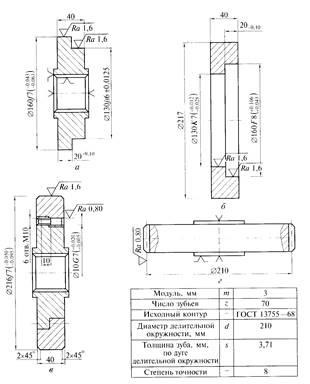

Конструкція і призначення зубчастих коліс.

Зубчаста передача являє собою передавальний механізм. ланками якого є зубчасті колеса, службовці для передачі руху і сил шляхом безпосереднього контакту. Зубчасті передачі набули широкого застосування, так як мають наступні переваги перед іншими видами передач:

- високий ККД (досягає 0,99);

- можливість застосування при окружних швидкостях до 150 м / с для передачі потужностей від часткою кіловата до десятків тисяч кіловат;

- висока кінематична точність; точність виготовлення;

- надійність і довговічність роботи в різних умовах експлуатації.

Залежно від взаємного розташування геометричних осей валів в просторі зубчасті передачі класифікуються наступним чином:

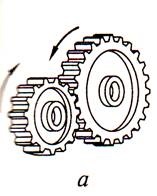

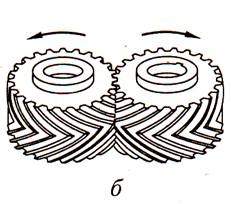

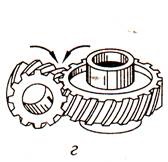

- передачі з паралельними осями; здійснюються циліндричними зубчастими колесами (а, б);

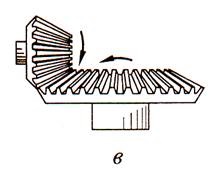

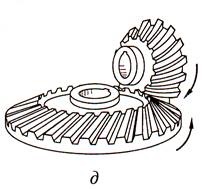

- передачі з пересічними осями; здійснюються конічними зубчастими колесами (в);

- передачі з перехресними осями; здійснюються циліндричними зубчастими колесами з гвинтовими зубами (г), конічними зубчастими колесами з гвинтовими зубами (д), черв'ячним колесом і черв'яком (е).

Залежно від форми профілю зуба передачі бувають евольвентними, з зачепленням Новікова, циклоїдальних. Найбільшого поширення набули зубчасті передачі з евольвентним зачепленням.

Залежно від розташування зубів на ободі колеса розрізняють передачі з прямими (а, в), косими, шевронними (б) і гвинтовими зубами (г, д).

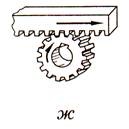

Для перетворення обертального руху в зворотно-поступальний застосовують рейкові передачі зубчасте колесо - рейка (ж).

Залежно від робочої швидкості розрізняють наступні зубчасті передачі: тихохідні (окружна швидкість до 3 м / с); середньошвидкісні (окружна швидкість 3 ... 5 м /); швидкохідні (окружна швидкість понад 15 м / с).

До зубчастих коліс, що надходять нас збірку, і зубчастих передач висувають такі технічні вимоги:

- зуби коліс при контролі на фарбу повинні мати поверхню контакту, що становить не менше 0,3 довжини зуба і 0,6 ... 0,7 висоти зуба;

- биття коліс (як радіальне, так і торцеве) має перебувати в межах, встановлених технічними умовами для збирається передачі;

- осі валів під зубчасті колеса повинні бути взаємно паралельними

(Для циліндричних передач) або взаємно-перепндікулярнимі (для конічних зубчастих передач) і лежати в одній площині;

- між зубами коліс повинен бути зазор, розмір якого залежить від ступеня точності передачі і визначається за таблицями відповідних довідників;

- зібрана складальна одиниця повинна бути випробувана на холостому ходу і під навантаженням і забезпечувати плавність і безшумність роботи передачі, а також помірний нагрів підшипникових опор.

Точність виготовлення зубчастих коліс і збірки передачі повинна відповідати вимогам ГОСТів.

Технологічні процес складання циліндричної зубчастої передачі включає в себе виконання наступних операцій:

- збоку зубчастого колеса, якщо в інформації, що збирається конструкції передбачена установка складових зубчастих коліс;

- установка коліс на вал і їх фіксацію в заданому положенні;

- монтаж валів з встановленими на них зубчастими колесами в корпусі;

- регулювання зібраного вузла з циліндричними зубчастими колесами;

- контроль якості збірки циліндричної зубчастої передачі.

Якість зачеплення зібраної зубчастої передачі перевіряють на фарбу. Зуби меншого колеса покривають тонким шаром фарби і повертають передачу на один оборот. Після цього за відбитками на зв'язаному зубчастому колесі судять про якість збірки, порівнюючи отримані відбитки з встановленими нормами. Зазвичай для передач середньої точності відбитки фарби на зв'язаному зубчастому колесі повинні розташовуватися в середній частині бічної поверхні зуба і складати 50..60% висоти і не менше 70% довжини зуба. Залежно від розташування п'ята контакту можна встановити дефекти збірки:

- пляма контакту розташоване з одного боку зуба - перекіс коліс при

нарізанні зубів або перекіс отворів під підшипники в корпусі (а).

- пляма контакту розташоване у верхній частині зуба - занадто великий радіальний зазор або невідповідність міжосьової відстані під підшипники в корпусі з установленим кресленням (б).

- Пляма контакту розташоване у ніжки зуба - недостатній радіальний зазор в результаті невідповідності товщини зуба технічним вимогам (в).

Відновлення зубчастих коліс і зірочок ланцюгових передач.

Зношування зубчастих коліс в процесі експлуатації відбувається під впливом значних навантажень - изгибающих, що зім'яло, ударних при одночасному впливі сторонніх твердих частинок, що потрапляють в зачеплення; джерел їх утворення є як продукти зносу, так і забруднення навколишнього середовища. Більш інтенсивно зношуються зубчасті колеса, що знаходяться в безпосередньому зачепленні, які використовуються в механізмах коробок швидкостей і подач для зміни частоти обертання шпинделя і швидкості переміщення поступально рухомих виконавчих механізмів. У цих зубчастих коліс переважно зношуються торцеві поверхні зубів.

Дефекти при експлуатації зубчастих коліс є:

- зношування робочого профілю зуба;

- скол частини зуба;

- поломка одного або декількох зубів;

- тріщини в зубчастому винце, спицях або ступиці зубчастого колеса;

- зношування посадкового отвору, поєднане зі смятие шпонки або шліців;

- вм'ятини на торцях зубів.

Для виготовлення зубчастих коліс як правило застосовують такі матеріали, як сталь, чавун, кольорові метали, сплави і неметали, що впливає на вибір відновлення зубчастих коліс.

При роботі зубчастих передач найбільш часто зносу піддається робочий профіль зуба. Зубчасте колесо в цьому випадку, як правила, не відновлюють, а замінюють новим. Причому, якщо одне з зубчастих коліс вимагає заміни, то для збереження нормальної роботи передачі необхідно замінити і друге колесо пари, навіть якщо воно не піддалося зносу. Тому дуже важливим є постійний контроль стану зубчастих коліс.

При одночасній навантаженні зуби зубчастого колеса зношуються тільки з одного боку, що робить доцільним при проведенні поточного ремонту не робити заміну такого колеса, його досить повернути таким чином, щоб в новому положенні зубчастий пара передавала навантаження незношених стороною.

Відновлення зубчастих коліс здійснюється декількома способами в залежності від характеру зношування.

Зубчасті колеса зі зламаним або пофарбованим зубом не можна залишати в працюючим механізмі, так як це може привести до поломки зубів

сполученого колеса і виходу з ладу всього механізму. У відповідальних швидкохідних передачах такі зубчасті передачі підлягають заміні. В

тихохідних зубчастих передачах економічно вигідніше направити таке зубчасте колеса на відновлення.

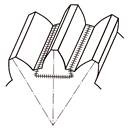

Відновлення зубчастих коліс зі зламаним або викришених зубом може бути виконано в такий спосіб:

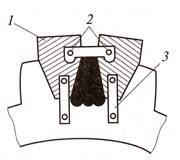

- наплавленням нового зуба замість зношеного по мідним шаблонами (а).

- установкою вставки, що закріплюється гвинтом (б).

- установкою вставки в пазу типу "ластівчин хвіст" з подальшим її закріпленням зварюванням (в).

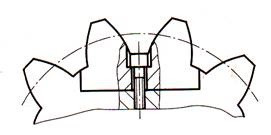

При відновленні наплавленням використовують мідні шаблони 1, відтворюють форму западини між зубами. Ці шаблони забезпечують можливість формування бічної поверхні зуба. Положення шаблонів на зубчастому вінці фіксують планками 2 і 3. Так як наплавляється метал не приварюється до мідних шаблонів через високу теплопровідності міді, після наплавлення вони легко видаляються.

Відновлення дво- і трехвенцових блоків зубчастих коліс здійснюється шляхом заміни одного або двох шестерень блоку новими.

Відновлення зубчастих секторів в, подібно відновленню зубчастих коліс, виконується шляхом заміни зубчастого вінця, який виготовляють мак же, як зубчастий вінець для коліс, в потім вирізують з нього потрібний за величиною сектор.

Зубчасті колоса, виготовлені з полімерних матеріалів. відновленню не підлягають, їх виготовляють заново методом лиття під тиском в попередньо підготовлену форму.

Відновлення текстолітових зубчастих коліс, виготовлених з набору текстолітових дисків, скріплених між собою сталевими фланцями, не практикується.

Зношування зірочок ланцюгових передач відбувається головним чином, за рахунок того, що зім'яло зубів або їх поломки, а також ослаблення посадки зірочок на валах. Посадочні місця зірочок ланцюгових передач відновлюють тими ж способами, що і посадочні місця шківів ремінних передач. При зношуванні зубів зірочок замінюють зубчасті вінці, що є достатньою операцією, так як за конструктивним рішенням більшість моделей зірочок, які використовуються в механізму передачі руху в промислового обладнанні, мають складене пристрій. У такій конструкції зірочок окремо виготовлені маточина і зубчастий вінець при з'єднанні утворюють єдину складальну одиницю.

Відновлення зубчастих коліс, зношених за профілем зуба, здійснюється з дотриманням наступного технологічного маршруту:

- сточують зубчастий вінець, забезпечуючи отримання посадкового місця під установку нового (обробка ведеться на оправці, закріпленої в центрах токарного верстата);

- виточують заготовку нового зубчастого вінця, а потім, використовують цю поверхню, як базову. обробляють отвір для установки кільця на посадочне місце маточини, підготовлене заздалегідь;

- встановлюють заготовку зубчастого вінця на посадочне місце маточини, фіксуючи її положення стопорними гвинтами або штифтами;

- нарізають зуби відповідного модуля на заготівлі відновлюваного зубчастого колеса, використовуючи фрезерний верстат.

Технологічний маршрут відновлення зубчастого колеса.