Основними показниками, що характеризують якість виконання технологічного процесу внесення і закладення в грунт добрив, є: доза внесення, нерівномірність розподілу, нестабільність дози, робоча ширина захвату машини.

Основною операцією, якість виконання якої значно позначається на ефективності добрив, є розподіл їх по поверхні ґрунту.

Згідно з даними РНДУП «Інститут ґрунтознавства та агрохімії», ефективність твердих і рідких мінеральних добрив знаходиться в прямій залежності від показника нерівномірності їх внесення, тобто зниження нерівномірності внесення добрив на 1% призводить до набирання врожаю також на 1%, і навпаки.

Показник нерівномірності розподілу добрив понад допустимого рівня повинен розглядатися не тільки як причина недобору врожаю сільськогосподарських культур, а й як причина втрат самих добрив.

Щоб внести мінеральні добрива з допустимою нерівномірністю (допустимий коефіцієнт варіації для азотних добрив ± 10%, для калійних і фосфорних ± 20%) відцентровими розсіювачами, необхідно суворо дотримуватися вимог регламенту виконання робіт.

Є й інші причини, які свідчать про складність отримання високої якості внесення добрив відцентровими розсіювачами.

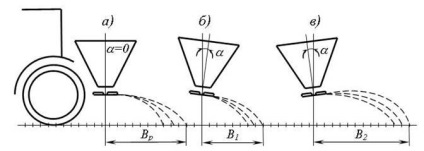

На малюнку 1а показано правильне розташування машини щодо поверхні поля і трактора. На малюнку 1б - машина відхилена назад на кут # 61537 ;. При цьому ширина розкидання істотно менше розрахункової. Отже, щільність висіву добрив на одиницю площі буде вище розрахункової, з'являться огріхи між суміжними проходами. На малюнку 1в вісь машини відхилена від вертикалі вперед на кут a. При цьому також змінюється дальність польоту частинок і, відповідно, змінюється доза добрив на одиницю площі поля.

Малюнок 1 - Вплив відхилення від вертикалі осі розсіювача в подовжній і поперечній площині на нерівномірність внесення добрив

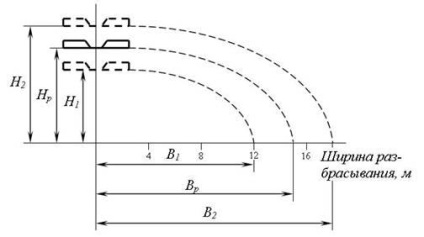

З малюнка 2 видно, що при зменшенні висоти навішування машини в порівнянні з розрахунковою дальність польоту частинок значно зменшується, і навпаки. Відповідно змінюється і доза добрив на одиницю площі. Причина цього - будь-яка несправність гідросистеми трактора. Під дією ваги розсіювач завжди прагне опуститися вниз навіть при положенні «замкнено» золотника гідророзподільника. Механізатор змушений піднімати машину на максимально можливу висоту, а це одночасно приводить до її положень, показаним на малюнку 1б і 1в.

Малюнок 2 - Вплив висоти розташування розсіювача щодо поверхні ґрунту на нерівномірність внесення добрив

Розглянуті положення навісного відцентрового розсіювача є систематичними не тільки через неправильну його навішування на гідросистему трактора, а й з-за нерівності удобрюваних полів. З огляду на також знесення кинутих частинок вітром, стає очевидною проблематичність розподілу добрив цими машинами в допустимих межах.

Такий недолік відсутній в причіпних відцентрових розкидачів, у яких висота розташування дисків над поверхнею поля практично постійна.

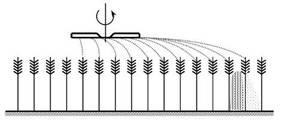

У разі використання відцентрових розкидачів на підгодівлі сільськогосподарських культур, при сторогом підході до термінів, вони не повинні застосовуватися в період більш пізньої вегетації, так як кинуті диском частки локалізуються при зустрічі зі стеблостою (рисунок 3).

Малюнок 3 - Локалізація добрив при взаємодії зі стеблостою

У 1980-і роки, коли широко впроваджувалися інтенсивні технології обробітку зернових культур і спеціальних машин для їх підживлення дробовими дозами не було, цей недолік відцентрових розкидачів певною мірою усувався шляхом підняття їх на велику висоту за допомогою додаткової рами.

На якість внесення добрив відцентровими машинами в значній мірі впливає швидкість вітру. Чим сильніший вітер, тим вище нерівномірність розподілу. У нашій країні 70% часу в році швидкість вітру перевищує 3 м / с.

Практично всіх наведених вище недоліків позбавлені навісний штанговий подкормщік РШУ-12 конструкції РУП «Науково-практичний центр Національної академії наук Білорусі з механізації сільського господарства», схема роботи якого показана на малюнку 4, СУ-12 (виробник «Лідагропроммаш») і причіпна нафтова машина МТТ-4ш, також конструкції РУП «Науково-практичний центр Національної академії наук Білорусі з механізації сільського господарства» (виробник

ВАТ «Бобруйскагромаш»).

Малюнок 4 - Схема роботи РШУ-12

Спеціальні досліди РУП «Інститут ґрунтознавства та агрохімії», практика передових господарств показали, що використання подкормщіка РШУ-12 в порівнянні з відцентровим разбра-сивателем за рахунок більш рівномірного розподілу добрив забезпечує прибавку врожаю зернових до 4,2 ц / га.

Для внесення основних та подкормочних доз рідких мінеральних добрив (КАС) науково-практичним центром по механізації сільського господарства також розроблена високоефективна нафтова машина АПЖ-12 (виробник ВАТ «Бобруйскагромаш»). Особливістю її роботи є висока якість розподілу навіть забруднених сторонніми включеннями добрив, що важливо в разі недостатньо правильних умов зберігання добрив.

Регулювання і настройки

З огляду на принципову схожість перерахованих вище навісних і причіпних машин, покажемо основні особливості регулювання і настройки характерних представників цих двох типів машин: МТТ-4У і РУ-1600.

У машині МТТ-4У подають транспортери мають дві швидкості. Менша - при внесенні мінеральних добрив, велика - при внесенні вапняних матеріалів.

Перемикання швидкості подають транспортерів проводиться таким чином. Ланцюг приводу планетарного редуктора роз'єднується, переноситься на другу пару зірочок і з'єднується знову. Потім роз'єднується ланцюг приводу подають транспортерів, зірочки цієї передачі міняються місцями, і ланцюг з'єднується. Натяжна зірочка при цьому повністю послаблюється.

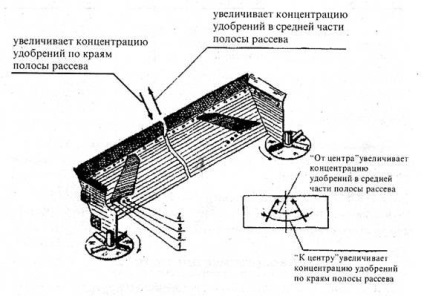

Регулювання рівномірності розподілу розкидаються добрив виконується пересуванням туконаправітеля по пазах і поворотом напрямних на лотку (малюнок 5).

Малюнок 5 - Схема туконаправітеля МТТ-4У

При внесенні калійної солі, аміачної селітри і пилоподібних добрив рекомендується нижній зріз сковзала туконаправітеля поєднати з осями розкидають тарілок. Напрямні встановити на отвори № 2 (рисунок 5).

При внесенні гранульованого суперфосфату і сечовини туконаправітель треба відсунути на 15 мм від осей тарілок, а напрямні встановити на отвори № 3 (рисунок 5).

Установка дози внесення добрив проводиться шляхом зміни висоти вікон, переміщення дозуючих заслінок, а також перемикання швидкості подає транспортера відповідно до таблиці настройки (таблиця 1).

Дані рекомендації достовірні тільки при відповідності об'ємної маси добрив і ширини внесення табличних значень. При інших значеннях цих показників необхідно виконати коригування висоти дозуючих вікон за такою методикою.

Визначається фактична доза внесення, для чого виконується пробне внесення на твердому покритті або брезенті протягом однієї хвилини (на місці). Добрива збираються і зважуються. Фактична доза внесення розраховується за формулою:

де - Д фактична доза внесення, кг / га;

- Q маса добрив, зібрана після хвилинного розсівання, кг;

- V робоча швидкість руху, км / год;

- B робоча ширина внесення, м.

Коригування висоти дозуючих вікон при відхиленні величини об'ємної маси добрив і ширини внесення від табличних проводиться за такою формулою:

де - висота дозуючих вікон згідно з таблицею 1, мм.

Таблиця 1 - Налаштування машини МТТ-4У

Налаштування машини МТТ-4У

При використанні розсіювача РУ-1600 і РУ-3000 для якісного виконання технологічного процесу необхідно:

в залежності від умов роботи (рельєф поля, довжина гону, наявність перешкод та ін.) визначити швидкість руху агрегату в полі (робочу передачу трактора), одну із зазначених в таблиці настройки;

по виду добрив і гранулометричному складу провести установку напрямних і лопаток на метальник згідно з таблицею настройки;

закрити шибери за допомогою гідросистеми;

встановити дозуючі заслінки на певний розподіл по стрілці згідно з таблицею налаштування на необхідну дозу внесення з урахуванням обраної швидкості і виду добрив;

включити ВВП і, почавши плавно рух, відкрити шибери і довести частоту обертання колінчастого вала двигуна до номінальних обертів.

Регулювання запобіжної (фрикційної) муфти приводу

Муфта повинна бути відрегульована на передачу крутного моменту 115 ± 5 Н • м. Регулювання виробляти затягуванням тарельчатой пружини до необхідного крутного моменту. При регулюванні муфти використовувати важіль довжиною 1 м з вантажем масою 11,5 кг на кінці. При передачі моменту 115 Н • м ведений і ведучий диски повинні злегка прокручуватися відносно один одного. Після тривалого зберігання розсіювача послабити пружину і прибрати перед муфту.

Регулювання дозуючої заслінки

Для забезпечення рівномірного завантаження обох метальників дозирующая заслінка повинна бути відрегульована за допомогою нижнього пальця діаметром 28 мм. Для цього палець системи нижніх важелів вставити в дозуючий отвір заслінки і важелем натиснути його в отворі. При правильній установці дозуючої заслінки стрілка на шкалі повинна показувати цифру 56.

Якщо умова не виконується, необхідно встановити шкалу на цифрі 56, послабивши попередньо фіксують гвинти, потім шкалу знову зафіксувати.

Регулювання установки приводу

Відстань від верхньої площині машини до низу днища має бути рівним 124 + 1,0 мм. Регулювання проводити шляхом переміщення приводу по вертикальних пазах рами з бункером.

Навернути гайку з пластмасовим ковпачком кріплення метальника, вставити болт М 8х70 в отвір в днищі. При цьому кінець болта повинен потрапити в центр гайки з пластмасовим ковпачком. Регулювання проводити шляхом переміщення приводу по поздовжніх пазах в кронштейнах кріплення приводу до рами з бункером і шляхом переміщення дозуючого механізму.

Регулювання метальника розсіювача

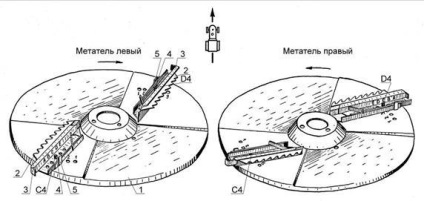

Налаштування напрямних і лопаток (далі по тексту крильчатка) метальників дозволяє провести узгодження робочої ширини і способів внесення в залежності від виду добрив.

На кожному диску (рисунок 6) знаходяться дві однакові крильчатки. Кожну крильчатку можна встановлювати під різними кутами (позиції 1 ... 6), а також по довжині (позиції А. Е).

1 - диск; 2 - напрямна; 3 - лопатка; 4 - фіксатор; 5 - упор

Малюнок 6 - розподіляти робочі органи

Налаштування крильчатки метальників

Необхідні установчі параметри для настройки крильчатки за видами добрив, робочій ширині внесення і способу внесення слід брати з таблиць налаштування.

Налаштування розсіювача із внесенням добрив на кордоні поля

Крильчатки на метальник, зверненому до межі поля, встановлювати в позиції, наведені в таблиці розсіювання. На іншому метальник крильчатки залишаються в тих же позиціях, що і при нормальному внесення добрив. При цьому установка дозуючих заслінок повинна бути однаковою на обох сторонах розсіювача.

Налаштування розсіювача із внесенням добрив на вузьких смугах.

Крильчатки на обох метальник слід встановлювати в позиції, визначені за таблицею розсіювання.

Завод-виробник розсіювачів РУ-1600 і РУ-3000 ВАТ «Бобруйскагромаш», а також інші заводів докладають до кожної реалізованої машині фотографії ідентифікації добрив і налагоджувальні таблиці для всіх видів добрив, різних доз і робочих швидкостей руху агрегату.

Застосування маркерних пристроїв

Відсутність маркерних пристроїв на машинах для внесення добрив і пестицидів призводить до порушень оптимального перекриття суміжних проходів (рисунок 7) і, як наслідок, до зміни норм внесення та росту нерівномірності розподілу.

Дослідженнями встановлено, що при відсутності следоуказателей на широкозахватних машинах хімізації навіть досвідчений, сумлінний механізатор може залишати огріхи або перекриття стикових проходів від 4 до 8 метрів.

Для усунення помилки перекриття і всіх її несприятливих наслідків в РУП «Науково-практичний центр Національної академії наук Білорусі з механізації сільського господарства» розроблений, випробуваний і рекомендований до постановки на виробництво маркер пінний універсальний МПУ-1. Конструкторська документація передана заводу ВАТ «Мекосан» (г. Иваново, Брестська обл.), Який готовий виготовляти маркери по заявкам господарств.

На думку розробників, всі відцентрові розсіювачі і все обприскувачі повинні бути обладнані маркерами МПУ-1 (рисунок 8). Річний економічний ефект від використання маркера на одному обприскувачі типу ОТМ-2-3 з шириною захвату 18 м перевищує 20 млн. Руб. при вартості 2,5 млн. руб.

а)

б)

в)

а - обладнання маркера пінного універсального МПУ-1;

б - маркер пінний універсальний на обприскування ОТМ-2-3;

в - пінні мітки

Малюнок 8 - Маркер пінний універсальний МПУ-1

Зарубіжні системи паралельного водіння агрегатів

Системи паралельного водіння допомагають точно дотримуватися відстані між проходами машин при виконанні польових робіт (малюнок 9). При їх використанні технологічні операції виконуються з мінімальними перекриттями, економиться робочий і машинний час, ПММ, насіння, добрива та засоби захисту рослин. Також перевагами систем паралельного водіння є: точність руху агрегатів по міжряддях, економія праці водія, можливість роботи в темний час доби і в умовах поганої видимості.

Системи паралельного водіння поділяються на: курсоуказателя, системи підрулення, системи автопілотування.

курсоуказателя

Позиціонування проводиться курсоуказателя через сигнал глобальної системи позиціонування Глонас (Росія) або GРS. Точність залежить від використовуваної технології ДГСП (DGPS - диференційована глобальна система позиціонування).

Курсоуказателя показують відхилення від необхідної траєкторії руху на світлодіодним панелі або на LED-екрані. З їх допомогою водій коригує напрям руху.

Системи подруливания підключаються до рульового гідроциліндра машини і активно включаються в управління. Після заїзду машини на задану направляючу система самостійно веде її по траєкторії.

Малюнок 9 - курсоуказателя різних фірм

Системи автопілотування є обладнанням трактора і виконують додаткові функції. Управління агрегатом відбувається в основному автоматично. Схема підключення та види екрану курсоуказателя наведені на малюнках 9, 10.

Залежно від обладнання можливі різні способи роботи:

обробка контуру (рух по заданих траєкторіях);

міжрядний обробіток (паралельний рух при заданій відстані ширини захоплення або міжрядь).

Вартість обладнання для однієї машини становить близько 20 млн. Рублів.

Малюнок 10 - Схема підключення для видачі повної інформації про дотриманні напрямку руху

Малюнок 11 - Види екрану курсоуказателя при русі МТА і установці

ширини захоплення